Dla niektórych była to pierwsza wizyta w zakładzie produkcyjnym, inni mieli okazję porównać to z technologią, jaką znają z pracy. Kolejna grupa studentów z Olsztyna przyjechała sprawdzić czym właściwie jest cięcie wodą, zarówno od strony teoretycznej, jak i praktycznej.

Dla niektórych była to pierwsza wizyta w zakładzie produkcyjnym, inni mieli okazję porównać to z technologią, jaką znają z pracy. Kolejna grupa studentów z Olsztyna przyjechała sprawdzić czym właściwie jest cięcie wodą, zarówno od strony teoretycznej, jak i praktycznej.

Najpierw na 50-osobową grupę studentów pierwszego roku z Olsztyńskiej Wyższej Szkoły Informatyki i Zarządzania im. Tadeusza Kotarbińskiego czekała teoria. W Elbląskim Parku Technologicznym poznali historię firmy OMAX corp., później mogli usłyszeć, że wodą można ciąć wiele materiałów, na przykład kamień, stal czy szkło, a także w jakich obszarach produkcji i usług zastosowanie ma ta technologia. Przemysł lotniczy, wojskowe zakłady naprawcze, zakłady badawczo-rozwojowe, motoryzacja, a nawet architektura – między innymi w tych dziedzinach waterjety bywają niezastąpione.

– Być może zauważyliście wzory, które pojawiają się w windach, na sufitach. Je również tnie się wodą – mówił Włodzimierz Wawro, który prowadził zajęcia.

Przyszli inżynierowie mogli poznać m.in. mechanizm działania pompy korbowodowej, a także dowiedzieć się, że zanim maszyna trafi do klienta pobierane są próbki wody. Po co? Po to, by przygotować odpowiednie stacje uzdatniania i filtry.

Studenci mieli również okazję sprawdzić, jak „od kuchni” wygląda program OMAX Layout, który służy do projektowania. Jak mówił Wawro jest on dziecinne łatwy, integruje się z istniejącymi systemami, a dodatkowo firma zapewnia dożywotnią gwarancję na kolejne aktualizacje.

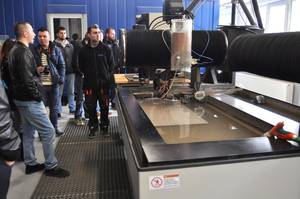

Po sporej dawce informacji przyszedł czas na wizytę w hali produkcyjnej przy ul. Fromborskiej. To właśnie tam czekał na nich operator, Sebastian Chojnacki, a także waterjet – OMAX 2652. Maszyna zrobiła spore wrażenie, a studenci pytali głównie o koszty produkcji, czyli co jest bardziej opłacalne – cięcie laserem, plazmą czy wodą.

– Przyjechaliśmy tutaj z grupą studentów kierunku inżynierii produkcji i zarządzania. Myślę, że dla niektórych to pierwsza wizyta w zakładzie produkcyjnym, a dla innych to kolejne doświadczenie – mówił Andrzej Szadkowski, wykładowca olsztyńskiej uczelni. – Muszę przyznać, że nie wiedziałem o tym, że taką technologię stosuje się do wycinania, jest to coś nowego. Cieszymy się, bo interesuje nas takie wzbogacanie programu dydaktycznego. A jak widać zainteresowanie jest duże.

– Przyjechaliśmy tutaj z grupą studentów kierunku inżynierii produkcji i zarządzania. Myślę, że dla niektórych to pierwsza wizyta w zakładzie produkcyjnym, a dla innych to kolejne doświadczenie – mówił Andrzej Szadkowski, wykładowca olsztyńskiej uczelni. – Muszę przyznać, że nie wiedziałem o tym, że taką technologię stosuje się do wycinania, jest to coś nowego. Cieszymy się, bo interesuje nas takie wzbogacanie programu dydaktycznego. A jak widać zainteresowanie jest duże.

– Wykład był bardzo ciekawy, bo było dużo technologicznych nowinek – mówił Wojciech Bereszczan, który studiuje, a jednocześnie pracuje zawodowo jako operator w olsztyńskiej fabryce opon. – Interesuję się nowinkami technologicznymi, a to wydaje mi się ciekawe. Wcześniej nie miałem z tym styczności.

– Naciekawsza jest ta hala produkcyjna i pokazy cięcia – dodała Monika Szydlik. – To nasza pierwsza taka wizyta w tym roku akademickim. Takich zajęć mogłoby być więcej, na pewno ułatwiłoby to naukę. Gdybyśmy mieli więcej praktyki to na pewno chętniej byśmy tę wiedzę zdobywali.

Na pamiątkę młodzi adepci techniki otrzymali breloczki z logo ich szkoły, wykonane ze stali nierdzewnej, a także certyfikaty.