Przemysłowy druk 3D, znany również jako produkcja addytywna, zrewolucjonizował różne sektory, oferując bezprecedensową elastyczność, opłacalność i możliwości dostosowywania. Niniejszy raport bada wieloaspektowe zastosowania druku 3D w przemyśle, w tym produkcję addytywną, szybkie prototypowanie, zarządzanie częściami zamiennymi, drukowanie 3D przy użyciu bardzo wytrzymałych stopów metali i inne godne uwagi zastosowania.

Według raportu “HUBS – A Protolabs Company”, w latach 2021-2022 rynek druku 3D odnotował dodatkowy wzrost na poziomie +19,8%, powracając do poziomów sprzed pandemii C19. Podczas gdy inne branże produkcyjne doświadczały spadku wywołanych pandemią i powiązanymi z nią lock-downami gospodarczymi, sektor druku 3D był w stanie szybko dostosować się do potrzeb firm produkcyjnych i wsparcia przerwanych łańcuchów dostaw.

Technologie przyrostowe umożliwiły wytwarzanie większej liczby części i produktów lokalnie i na żądanie, ukazując potencjał druku 3D do realnego i efektywnego wykorzystania w cyfrowych procesach produkcyjnych. Spośród ankietowanych przez Hubs przedsiębiorstw aż 68% z nich wydrukowało w 3D więcej części w 2021 niż w 2020 roku, co wskazuje na znaczny wzrost rynku. Hubs prognozuje, że do 2026 r. rynek druku 3D prawie się potroi, przewidując 44,5 miliarda dolarów przychodów.

Przy tak radykalnym wzroście wykorzystania przemysłowych drukarek 3D ważne jest, aby zrozumieć, w jaki sposób są one wykorzystywane, jak je wybrać i jakie korzyści mogą zapewnić małym, średnim i dużym producentom. W tym wydaniu I&UR przygotowaliśmy przegląd klas drukarek 3D, rodzajów używanych filamentów, oprogramowania do projektowania 3D dla drukarek 3D oraz innych ważnych parametrów dotyczących wykorzystania drukarek 3D w zastosowaniach przemysłowych. Skonsultowaliśmy się również z kilkoma polskimi ekspertami z czołowych dostawców na temat rodzajów oferowanych przez nich drukarek i ich zalet.

Drukarnie 3D dla przemysłu to Additive Manufacturing (AM). Co to dokładnie jest?

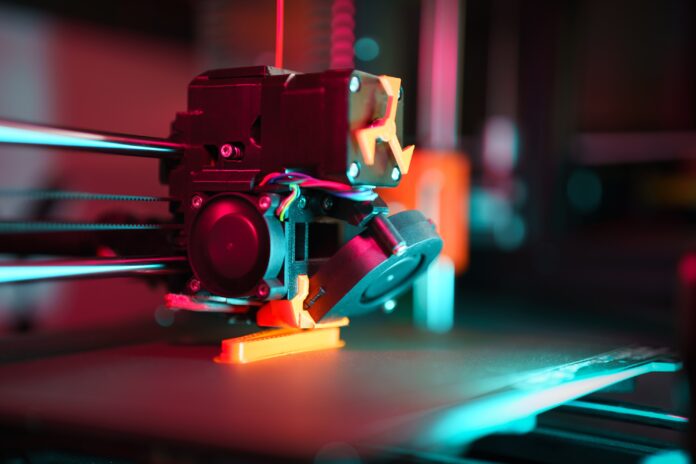

Produkcja addytywna, powszechnie określana jako druk 3D, to transformacyjny proces produkcyjny, który buduje obiekty warstwa po warstwie, dodając materiał dokładnie tam, gdzie jest to potrzebne. Kontrastuje to z tradycyjną produkcją subtraktywną, w której materiał jest usuwany z litego bloku. Dla inżynierów zrozumienie zawiłości AM ma kluczowe znaczenie dla wykorzystania jego zalet i skutecznego zintegrowania go z liniami produkcyjnymi.

Kluczowe pojęcia w produkcji addytywnej

Produkcja addytywna składa się zasadniczo z czterech podstawowych koncepcji:

– konstrukcja produktu poprzez układanie cienkich warstw materiału warstwa po warstwie;

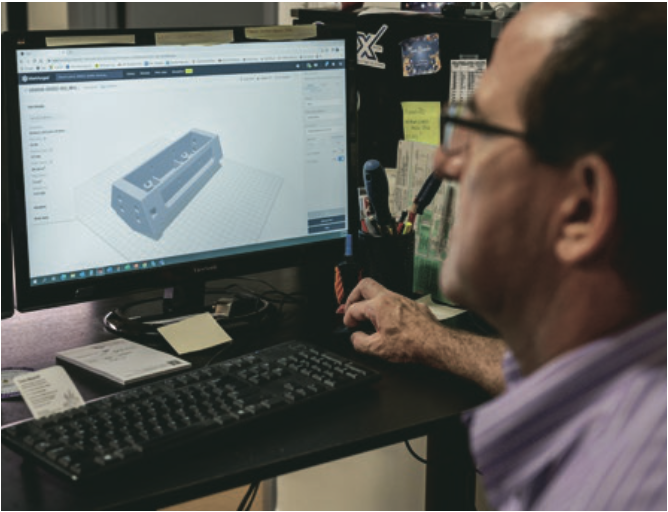

– cyfrowe projektowanie, w którym inżynierowie wykorzystują oprogramowanie do projektowania wspomaganego komputerowo (CAD) do tworzenia modeli 3D pożądanych obiektów, które są następnie tłumaczone na instrukcje do odczytu maszynowego dla drukarni 3D;

– materiały, w tym tworzywa sztuczne, metale, ceramika i kompozyty, których wybór zależy od wymagań aplikacji, takich jak wytrzymałość, trwałość i odporność na ciepło;

– wreszcie, wykorzystywane technologie druku.

Istnieje kilka technologii druku AM, w tym FDM (Fused Deposition Modeling), SLA (Stereolithography), SLS (Selective Laser Sintering) i DMLS (Direct Metal Laser Sintering). Każda z nich ma swoje mocne strony i ograniczenia.

Biorąc pod uwagę różne klasy i możliwości drukarek dostępnych na rynku, inżynierowie zajmujący się projektowaniem i produkcją muszą rozważyć wiele możliwych opcji w oparciu o ich unikalne wymagania. W produkcji addytywnej rzadko występują rozwiązania uniwersalne. Jeśli zakład produkcyjny wymaga elastycznych partii i typów produktów, wymagane będzie bardziej elastyczne rozwiązanie do drukowania. W jakich zastosowaniach producenci mogą wykorzystać tę stosunkowo nową i najnowocześniejszą technologię? Jest ich więcej niż myślisz. Poniżej znajduje się lista pięciu głównych zastosowań wraz z zaletami i wadami każdego z nich:

1. Produkcja addytywna

Zalety:

– Złożona geometria. Druk 3D umożliwia tworzenie skomplikowanych, złożonych kształtów, które byłyby trudne lub niemożliwe w przypadku tradycyjnej produkcji.

– Efektywność kosztowa. Zmniejsza marnotrawstwo materiałów, ponieważ wykorzystuje tylko to, co niezbędne, co prowadzi do oszczędności kosztów.

– Personalizacja. Produkty mogą być dostosowane do indywidualnych specyfikacji.

Wady:

– Szybkość. Wolniejsza niż tradycyjne metody produkcji na dużą skalę.

– Ograniczenia materiałowe. Ograniczony wybór materiałów w porównaniu do tradycyjnej produkcji.

2. Szybkie prototypowanie

Zalety:

– Przyspieszony rozwój produktu. Prototypy mogą być tworzone szybko, przyspieszając cykl rozwoju produktu.

– Projektowanie iteracyjne. Pozwala na szybkie zmiany i ulepszenia projektu.

– Redukcja kosztów. Minimalizuje koszty związane z tradycyjnymi metodami prototypowania.

Wady:

– Ograniczone właściwości materiałów. Prototypy mogą nie odwzorowywać idealnie właściwości produktu końcowego.

– Koszty sprzętu. Początkowa inwestycja w sprzęt do druku 3D może być znacząca.

3. Zarządzanie częściami zamiennymi

Zalety:

– Produkcja na żądanie. Części zamienne mogą być produkowane w razie potrzeby, co zmniejsza koszty magazynowania.

– Przestarzałe części. Ożywia produkcję przestarzałych komponentów, wydłużając żywotność sprzętu.

– Krótsze przestoje. Szybka wymiana uszkodzonych części minimalizuje przestoje w produkcji.

Wady:

– Kompatybilność materiałowa. Zapewnienie kompatybilności części wydrukowanej w 3D z istniejącym sprzętem może stanowić wyzwanie.

– Kontrola jakości. Utrzymanie stałej jakości i niezawodności może wymagać znacznych środków kontroli jakości.

4. Druk 3D przy użyciu bardzo wytrzymałych stopów metali

Zalety:

– Zwiększona wytrzymałość. Umożliwia tworzenie części o doskonałych właściwościach mechanicznych.

– Lekkość. Stopy o wysokiej wytrzymałości mogą zastąpić cięższe komponenty, zmniejszając ogólną wagę.

– Odporność na trudne warunki środowiskowe. Odpowiednie do zastosowań w ekstremalnych warunkach.

Wady:

– Koszty materiałów. Materiały ze stopów o wysokiej wytrzymałości są drogie.

– Specjalistyczny sprzęt. Wymaga zaawansowanych drukarek 3D zdolnych do obsługi tych materiałów.

– Wiedza specjalistyczna. Do pracy z tymi stopami potrzebni są wykwalifikowani operatorzy i inżynierowie.

5. Inne zastosowania

Zalety:

– Biomedyczne. Niestandardowe implanty i protezy do zastosowań w służbie zdrowia.

– Lotnictwo i kosmonautyka. Lekkie komponenty i części silnika.

– Motoryzacja. Prototypowanie i części niestandardowe.

– Architektura. Złożone komponenty budowlane.

– Produkty konsumenckie. Niestandardowe gadżety i akcesoria.

Wady:

– Wyzwania regulacyjne. Zgodność z przepisami branżowymi może być skomplikowana.

– Obawy dotyczące właściwości intelektualnych. Możliwość nieautoryzowanego powielania opatentowanych projektów.

3D PHOENIX

Druk 3D, często określany jako wytwarzanie addytywne, przechodzi przez decydujący etap w swoim ewolucyjnym rozwoju. Jego początki datowane są na lata siedemdziesiąte XX wieku, kiedy technologia ta była jeszcze w fazie laboratoryjnej. Wkrótce po tym etapie, druk 3D zdobył uznanie w sektorach badawczo-rozwojowych (R&D) i stał się nieodłącznym narzędziem w procesie prototypowania.

W ciągu ostatnich kilku lat druk 3D przeszedł do trzeciej fazy, tj. do produkcji przemysłowej. Obecnie jest stosowany do wytwarzania krótkich i średnich serii produktów, a także prototypów. Chociaż tempo rozwoju wytwarzania detali metodą addytywną nie dorównuje jeszcze technologii wtrysku, jesteśmy świadkami jego rosnącego zastosowania w produkcji masowej, zwłaszcza w przypadku drobniejszych elementów.

Jednym z głównych wyzwań druku 3D wciąż jest jakość powierzchni detali, która jest znacznie bardziej chropowata od detali wytworzonych technologią wtrysku. W technologii wytwarzania addytywnego detale są produkowane warstwowo, co prowadzi do widoczności linii warstw na powierzchni detalu. Owszem, można zmniejszyć grubość warstwy, ale wydłuża to proces produkcji. W kontekście technologii proszkowych, zmniejszenie grubości warstwy prowadzi do większego gromadzenia energii termicznej, co skutkuje większymi odkształceniami detali. Dlatego w przemyśle decyzja o zmniejszeniu warstwy w celu poprawienia jakości powierzchni często nie jest zasadna.

Obecnie wchodzimy w nową erę rozwoju druku 3D. Trzecia faza skupia się na przyspieszeniu procesu druku i rozszerzeniu gamy dostępnych materiałów. Czwarta faza koncentruje się na technologiach obróbki druku 3D, mając na celu umożliwienie wykorzystania drukowanych elementów jako gotowych produktów.

Jeśli chodzi o technologie obróbki, wcześniejsze metody były ograniczone i często niewydajne. Obróbka roto wibracyjna posiadała liczne wady, takie jak nieregularne usuwanie materiału czy ograniczone miejsca dostępu ścierniwa. Malowanie natryskowe również posiada swoje ograniczenia, takie jak zmiana wymiarów zewnętrznych detalu czy niska odporność na ścieranie.

W odpowiedzi na te wyzwania, faza 4 rozwoju druku 3D doprowadziła do powstania nowych technologii obróbki dedykowanych drukowi 3D. Jedną z nich jest technika PowerShot Surfacing, która polega na bombardowaniu detalu materiałem, z którego został stworzony, zachowując jednocześnie jego zewnętrzne wymiary. Ma to na celu wbijanie się w strukturę obiektu materiału tak aby uzupełnić niedobory w powierzchni. Technika ta ma swoje ograniczenia. Konieczność ekspozycji poszczególnych elementów detalu na medium jest jednym z nich. Alternatywą jest trawienie chemiczne detali. Metoda VaporFuse Surfacing, wykorzystująca nieagresywną chemię, skutecznie wygładza detale, zachowując jednocześnie ich certyfikacje między innymi kontakt z żywnością czy biokompatybilnosć. Proces ten jest efektywny nawet dla detali o skomplikowanych strukturach dzięki ekspozycji na opary chemii trawiącej.

Inną nowatorską techniką jest ciśnieniowe barwienie zanurzeniowe druków (DM60), które polega na podgrzewaniu roztworu wody demineralizowanej z barwnikiem do 120°C a następnie wpychaniu pigmentu pod ciśnieniem w strukturę obiektu. Ta metoda ma przewagę nad tradycyjnym malowaniem natryskowym. Barwienie tą metodą jest równomierne, powtarzalne i wysoce wydajne. Co więcej pigment ciśnieniowo umieszczany w otwartej przez temperaturę porowatości materiału ma głębszą penetrację detalu co skutkuje wyższą odpornością na ścieranie.

Jakie są klasy drukarek 3D dla przemysłu i do jakich zastosowań są one wykorzystywane?

Przemysłowe drukarki 3D można podzielić na kilka klas w oparciu o ich możliwości, technologie i zamierzone zastosowania. Oto różne klasy przemysłowych drukarek 3D:

1. Drukarki 3D do stereolitografii (SLA):

– Technologia: drukarki SLA wykorzystują laser UV do zestalania płynnej żywicy fotopolimerowej warstwa po warstwie.

– Zastosowania: precyzyjne prototypy, skomplikowane modele i części o wysokim stopniu szczegółowości.

– Zalety: wysoka rozdzielczość, precyzyjne wykończenie powierzchni i dokładność.

– Wady: ograniczony wybór materiałów, stosunkowo niska prędkość druku.

2. Drukarki 3D z selektywnym spiekaniem laserowym (SLS):

– Technologia: SLS wykorzystuje laser o dużej mocy do łączenia sproszkowanych materiałów (zazwyczaj tworzyw sztucznych lub metali) warstwa po warstwie.

– Zastosowania: funkcjonalne prototypy, części końcowe i złożone geometrie.

– Zalety: różnorodne opcje materiałowe, minimalne zapotrzebowanie na konstrukcje wsporcze i dobra wytrzymałość.

– Wady: szorstkie wykończenie powierzchni, wymagana obróbka końcowa, a sprzęt może być drogi.

3. Drukarki 3D wykorzystujące technologię FDM (Fused Deposition Modeling):

– Technologia: drukarki FDM wytłaczają termoplastyczne filamenty warstwa po warstwie przez podgrzewaną dyszę.

– Zastosowania: szybkie prototypowanie, modele koncepcyjne i części funkcjonalne.

– Zalety: stosunkowo niski koszt, łatwość obsługi i szeroka gama dostępnych materiałów.

– Wady: ograniczona precyzja, widoczne linie warstw i zmniejszona wytrzymałość w porównaniu do niektórych innych metod.

4. Drukarki 3D PolyJet:

– Technologia: technologia PolyJet łączy druk atramentowy z utwardzalnymi promieniami UV płynnymi fotopolimerami w celu tworzenia precyzyjnych, wielomateriałowych części.

– Zastosowania: bardzo szczegółowe prototypy, realistyczne modele oraz urządzenia dentystyczne i medyczne.

– Zalety: doskonałe wykończenie powierzchni, wielomateriałowość i wysoka dokładność.

– Wady: ograniczone opcje materiałowe, stosunkowo drogie materiały eksploatacyjne.

5. Drukarki 3D z cyfrowym przetwarzaniem światła (DLP):

– Technologia: drukarki 3D DLP wykorzystują cyfrowe źródło światła do warstwowego utwardzania płynnej żywicy.

– Zastosowania: biżuteria, produkty dentystyczne i bardzo szczegółowe prototypy.

– Zalety: szybkość, wysoka rozdzielczość druku i dobra jakość powierzchni.

– Wady: ograniczony wybór materiałów, wrażliwość na promieniowanie UV i może być wymagana obróbka końcowa.

6. Drukarki 3D z bezpośrednim spiekaniem laserowym metalu (DMLS):

– Technologia: DMLS wykorzystuje laser o dużej mocy do topienia i stapiania cząstek proszku metalu warstwa po warstwie.

– Zastosowania: przemysł lotniczy, motoryzacyjny i medyczny do produkcji części metalowych.

– Zalety: możliwość drukowania w metalach takich jak tytan i aluminium, złożone geometrie i wysoka wytrzymałość.

– Wady: wysokie koszty sprzętu i materiałów, ograniczona skalowalność.

7. Drukarki 3D wykorzystujące technologię Binder Jetting:

– Technologia: strumieniowanie spoiwa polega na nakładaniu ciekłego środka wiążącego na sproszkowany materiał w celu utworzenia stałych części.

– Zastosowania: formy odlewnicze, części metalowe i modele architektoniczne.

– Zalety: szybkość, skalowalność i szeroki zakres kompatybilnych materiałów.

– Wady: niższa rozdzielczość, wymagana obróbka końcowa, a niektóre materiały mogą być kruche.

8. Wielkoformatowe drukarki 3D:

– Technologia: drukarnie te są dostępne w różnych technologiach (np. FDM, SLS), ale wyróżniają się możliwością drukowania dużych części lub obiektów.

– Zastosowania: prototypy samochodowe, modele architektoniczne i komponenty lotnicze.

– Zalety: zdolność do produkcji obiektów na dużą skalę, opłacalność w stosunku do rozmiaru i zmniejszone wymagania montażowe.

– Wady: ograniczona szczegółowość w przypadku bardzo dużych wydruków, wyższe zużycie materiałów i dłuższy czas drukowania.

OMNI 3D

Drukuj tylko to, czego potrzebujesz, bez nadmiaru.

“Dzięki coraz większej dostępności druku 3D, ale także oprogramowania i narzędzi do modelowania 3D, produkcja części zamiennych w ramach jednego zakładu jest już codziennością. Coraz więcej naszych odbiorców zrywa z windującym ceny monopolem producentów urządzeń lub chroni się przed niedostępnością części u dostawców. Dla przykładu sami w obliczu braku dostępności części do produkcji drukarek- elementów mocowania na szynie DIN – byliśmy w stanie wykonać model 3D i wydrukować zastępczy element w ciągu kilku godzin, przez co produkcja drukarek nie była wstrzymana.”

Innowacyjność na każdym kroku

“Technologia druku 3D zmierza stopniowo do bycia tak przystępną, jak klasyczna drukarka do papieru. Już teraz jesteśmy na etapie, kiedy nie są wymagane wysokie techniczne umiejętności projektanta czy operatora, aby móc skutecznie wesprzeć dział utrzymania ruchu. Co- raz bliższa jest wizja cyfrowego magazynu części zamiennych, gdzie drukujemy tylko potrzebny na tę chwilę element, zamiast utrzymywać mrożący nam kapitał fizyczny magazyn części.” – Krzysztof Kardach, Główny Technolog Druku 3D w Omni3D

Optymalizacja kosztów magazynowania.

“Druk 3D pozwala na wykonanie części zamiennych na żądanie. Posiadając drukarkę wraz z dokumentacją techniczną wyrobu możliwe jest jego ponowne wykonanie wtedy kiedy jest potrzeby. Unikamy w ten sposób konieczności magazynowania. Jest to szczególnie przydatne, gdy przedsiębiorstwo do tej pory zlecało wykonywanie takich wyrobów u zewnętrzne- go producenta.”

Druk 3D – Idealna technologia dla specjalistycznych zastosowań.

“Druk 3D w technologii FFF/FDM wykorzystuje tworzywa termo- plastyczne. Dzięki czemu możliwe jest wykonanie danego wyrobu z podobnego bądź nawet identycznego gatunku materiału, z które- go jest on wykonywany konwencjonalnie np. poprzez formowanie wtryskowe. Jest to szczególnie przydatne, gdy wyrób musi odznaczać się wyjątkowymi właściwościami m.in. zdolnością do dyssypacji ładunków elektrostatycznych czy też odpowiednią klasą palności. Łączy się to dodatkowo z niskim kosztem wstępnym inwestycji, dla niskich serii produkcyjnych. Gdy istnieje potrzeba wykonania kilku, bądź kilkunastu wyrobów, to koszt oprzyrządowania stanowi znaczącą część finalnej ceny gotowego wyrobu wykonywanego przy pomocy konwencjonalnych technologii.”

Testujemy, wdrażamy, oferujemy – wybór odpowiedniego materiału ma znaczenie.

“Przed wprowadzeniem nowego materiału do naszej oferty musi on przejść szereg testów, aby poznać jego właściwości technologiczne na naszych maszynach. Dążymy do tego, aby klient mógł wykorzystywać oferowane przez nas materiały bez spędzania dużej ilości czasu na eksperymentowanie. Oczywiście domyślne parametry nie spełnią oczekiwań wszystkich klientów, ale nic nie stoi na przeszkodzie, aby zapytać któregoś z naszych ekspertów o wsparcie.” – Wojciech Wiśniewski, Technolog Druku 3D w Omni3D

Klasa sama w sobie: stacjonarne drukarki przemysłowe

Na biurko – do fabryki. Klasy drukarek

Generalnie, ze względu na budżet i zastosowanie, wyróżnia się drukarki amatorskie i przemysłowe, a także kategorię uniwersalną – drukarki biurowe. Urządzenia amatorskie to drukarki 3D, którym nie można przypisać takich cech jak wartości jakościowe w zakresie dokładności wymiarowej, trwałości i powtarzalności. Drukarnie amatorskie to urządzenia dla hobbystów, które wykorzystują techniki wytwarzania przyrostowego, ale nie są w stanie zapewnić kluczowych parametrów przemysłowych. Z kolei urządzenia przemysłowe to systemy, które dzięki rozwiązaniom konstrukcyjno-technologicznym pozwalają sprostać wymaganiom konkretnych branż. Ostatnie rozwiązania gwarantują odpowiednią jakość druku pod względem dokładności wymiarowej wytwarzanych części, ich wytrzymałości i powtarzalności zarówno pod względem wymiarów, jak i właściwości mechanicznych. Drukarki 3D typu desktop można znaleźć zarówno w obszarze drukarek amatorskich, jak i drukarek przemysłowych, a swoją nazwę zawdzięczają rozmiarom i ergonomii obsługi, która pozwala na wykorzystanie tych drukarek w warunkach biurowych.

Drukarnie amatorskie drukują głównie z materiałów PLA/PET-G (prostych w przedruku, ale też o dość ograniczonym zastosowaniu ze względu na kruchość – PLA i niską wytrzymałość części na temperaturę). Mają otwarte komory robocze i używają podstawowych materiałów, które są łatwe w obróbce. Takie materiały jak PLA czy PET-G są stosunkowo tanie i powszechnie dostępne, nie wymagają specjalnych warunków podczas druku, ale też mają ograniczone właściwości mechaniczne, przez co nie nadają się do zastosowań przemysłowych. Druga grupa to drukarki typowo dla przemysłu – i tu mamy zarówno drukarki mieszczące się na biurku (desktop), jak i systemy przemysłowe o dużych gabarytach i często dodatkowych wymaganiach. Te drugie wymagają więcej miejsca, a czasem nawet dodatkowych warunków (takich jak wyciągi, III faza, uziemienie itp.). Z drugiej strony, ze względu na technologię, reprezentują klasy: FDM / FFF (druk 3D z termoplastów w formie żyłki), SLA / DLP / UV LCD (druk 3D z żywic światłoutwardzalnych) oraz proszkowe – SLS (sproszkowane tworzywa sztuczne) i SLM / DMLS / PBF/ DMP (sproszkowane stopy metali) czy ADAM (druk z żyłki składającej się z proszku metalu i odpowiednich spoiw).

Podsumowując, drukarki amatorskie charakteryzują się otwartą komorą roboczą i prostą konstrukcją, wymagającą częstej kalibracji i ręcznego dostosowywania parametrów druku do materiału. Urządzenia tego typu przetwarzają podstawowe materiały nadające się do szybkiego prototypowania. Przemysłowe drukarnie 3D – zarówno desktopowe, jak i wielkogabarytowe – posiadają zamkniętą komorę roboczą, która powinna być dodatkowo podgrzewana w kontrolowany sposób. Wyposażone są w rozwiązania technologiczne (np. serwonapędy, czujniki, systemy kalibracji) zapewniające powtarzalność produkcji i dokładność wymiarową. Maszyny tej klasy przetwarzają tworzywa konstrukcyjne i produkcyjne, które wymagają bardzo rygorystycznych parametrów procesu druku, takich jak wysoka temperatura.

Te różne klasy przemysłowych drukarek 3D zaspokajają potrzeby wielu branż i zastosowań, a każda z nich ma swoje mocne strony i ograniczenia. Wybór drukarki zależy od takich czynników jak pożądane materiały, precyzja, wielkość produkcji i budżet.

TECHNOLOGY APPLIED SP. Z O.O.

Druk 3D od niedawna zaczyna gościć w przemyśle jako technologia produkcyjna. Do odczarowania druku 3D z postrzegania go jako technologię do tworzenia prototypów albo zabawek w znacznym stopniu przyczyniły się proszkowe technologie druku 3D. Mam tu na myśli zarówno technologie do produkcji detali z tworzyw sztucznych takie jak SLS oraz MJF jak również technologie druku z metali między innymi DMLS oraz SLM.

Do faktu, że przemysł zaczął traktować druk 3D poważnie przyczynił się też szereg korzyści jakie druk 3D wnosi w życie inżyniera. Postaram się po krótce wymienić najważniejsze z nich.

1. Możliwość wytwarzania złożonych topologii. Druk 3D dzięki swojej naturze wytwarzania, zniwelował konieczność dostosowywania projektu do narzędzia. Niezależnie czy była to forma wtryskowa, frezarka czy tokarka w procesie projektowania należało mieć na uwadze aspekt wykonalności detalu. W druku 3D a w szczególności w technologiach bez podporowych ograniczenia narzędzia są marginalne. Oznacza to, że konstruktor nie musi zwracać uwagi na szereg aspektów technologii wytwarzania a jedynie na użyteczność konstrukcji. Jest to ogromna przewaga druku 3D nad innymi technologiami, wy- maga ona jednak zmiany sposobu myślenia co nierzadko jest najtrudniejszym zadaniem.

2. Konsolidacja. W pewnym sensie konsolidacja jest wynikową pierwszego punktu. Jest to przewaga polegająca na stworzeniu możliwości produkcji w jednym elemencie detalu, który w innych technologiach ze względu na wymagania produkcyjne musiałby być wieloelementowy. Brak ograniczeń narzędziowych w druku 3D pozwala na produkowanie nawet najbardziej złożonych kształtów. Obiekty złożone z wielu części produkowane jako jeden element to szereg korzyści takich jak oszczędność czasu produkcji, skrócenie procesu produkcyjne- go oraz zniwelowanie kosztu montażu.

3. Redukcja masy. To już ostatni punkt bezpośrednio powiązany z topologią obiektu. Brak ograniczeń narzędziowych to również możliwość redukcji masy obiektu poprzez produkcje tych jego elementów, które wykonują faktyczną pracę. Jest to ogromna przewaga produkcyjna przede wszystkim w takich branżach jak lotnicza oraz kosmiczna. Gdzie redukcja masy przekłada się bezpośrednio na obniżenie kosztu eksploatacji urządzenia oraz jego zużycia paliwa.

4. Czas. Spór o to czy druk 3D jest technologią szybką czy powolną toczy się od dawna. U jego podstaw leży brak zrozumienia natury szybkości druku 3D. Technologie druku 3D zestawione np. z technologią wtrysku, w kontekście wytwarza- nia tego samego detalu zawsze wypadną kiepsko. Przewagą druku 3D nie jest faktyczny czas produkcji detalu ale czas re- akcji. W druku 3D nie jest wymagane wytworzenie narzędzia a cały proces można rozpocząć natychmiast. Oznacza to, że w początkowej fazie wytwarzania druk 3D jest szybszy. Można zatem powiedzieć, że druk 3D ma świetny moment obrotowy ale kiepską prędkość maksymalną przy czym wtrysk ma kiepski moment obrotowy ale świetną prędkość maksymalną.

Druk 3D w praktyce

Czy zatem druk 3D faktycznie przynosi rzeczywiste rezultaty? Jak najbardziej. Zebraliśmy kilka przykładowych studiów przypadku pokazujących, w jaki sposób druk 3D pomaga różnym branżom w ulepszaniu ich produktów i projektów procesów produkcyjnych w celu uzyskania lepszej jakości produktu i wyników finansowych:

1. Przemysł lotniczy: dysza paliwowa GE Aviation

– Studium przypadku: GE Aviation wykorzystało produkcję addytywną do przeprojektowania złożonej dyszy paliwowej do silnika odrzutowego LEAP. Tradycyjna metoda produkcji obejmowała 18 części, ale dzięki drukowi 3D skonsolidowano je w jedną część.

– Zalety: zmniejszona waga, zwiększona wydajność paliwowa i uproszczony montaż, co skutkuje znacznymi oszczędnościami kosztów. Firma GE Aviation wyprodukowała ponad 30 000 takich dysz 3D do swoich silników.

2. Opieka zdrowotna: niestandardowe implanty firmy Stryker

– Studium przypadku: Stryker, firma z branży technologii medycznych, wykorzystuje produkcję addytywną do tworzenia niestandardowych implantów i narzędzi chirurgicznych. Projektuje i produkuje implanty dostosowane do indywidualnych potrzeb pacjentów, takie jak protezy stawu biodrowego i kolanowego.

– Zalety: lepsze wyniki pacjentów, krótszy czas operacji i lepsze dopasowanie implantów. Pacjenci szybciej wracają do zdrowia, a chirurdzy korzystają z precyzyjnych narzędzi.

3. Motoryzacja: zacisk hamulcowy Bugatti Chiron

– Studium przypadku: Bugatti, producent luksusowych samochodów, wykorzystał druk 3D do opracowania największego na świecie funkcjonalnego tytanowego zacisku hamulcowego do swojego supersamochodu Chiron. Złożony projekt nie byłby możliwy do wykonania tradycyjnymi metodami.

– Zalety: znacznie zmniejszona waga (40% lżejsze niż tradycyjne zaciski) bez uszczerbku dla wytrzymałości i wydajności. Prowadzi to do lepszego prowadzenia i hamowania.

4. Energia: komponenty do turbin gazowych Siemens

– Studium przypadku: Siemens, globalna firma zajmująca się technologiami energetycznymi, wykorzystała wytwarzanie przyrostowe do produkcji złożonych komponentów turbin gazowych. Przeprojektowano komponent palnika, konsolidując go z kilku części w jeden, bardziej wydajny element wydrukowany w 3D.

– Zalety: poprawiona wydajność spalania, zmniejszone emisje i zwiększona wydajność turbiny. Firma Siemens osiągnęła większą wydajność paliwową i obniżyła koszty konserwacji.

5. Moda: buty Adidas Futurecraft 4D

– Studium przypadku: Adidas nawiązał współpracę z Carbon, firmą zajmującą się technologią druku 3D, w celu stworzenia butów Futurecraft 4D. Wykorzystują one druk 3D do produkcji podeszwy środkowej dostosowanej do indywidualnego stylu biegania.

– Zalety: dostosowanie podeszwy środkowej dla optymalnego komfortu i wydajności. Zmniejszona ilość odpadów w produkcji i możliwość szybkiego dostosowywania projektów w odpowiedzi na opinie klientów.

6. Architektura: MX3D Bridge w Amsterdamie

– Studium przypadku: MX3D, firma zajmująca się robotyką i oprogramowaniem, drukuje 3D most dla pieszych w Amsterdamie. Projekt mostu składa się ze skomplikowanych, organicznych kształtów, które byłyby trudne do osiągnięcia przy użyciu tradycyjnych metod konstrukcyjnych.

– Zalety: innowacje architektoniczne i ograniczenie odpadów materiałowych. Projekt pokazuje potencjał druku 3D w budownictwie na dużą skalę.

Te studia przypadków ilustrują wszechstronność produkcji addytywnej w różnych branżach, od lotnictwa i opieki zdrowotnej po motoryzację, energetykę, modę i architekturę. Zdolność produkcji addytywnej do obniżania kosztów, poprawy wydajności i umożliwienia złożonych projektów sprawiła, że stała się ona technologią transformacyjną w krajobrazie przemysłowym.

Wymagania dotyczące wdrożenia produkcji addytywnej w produkcji:

jak wspomniano powyżej, podjęcie decyzji o wdrożeniu technologii wytwarzania przyrostowego na linii produkcyjnej wymaga wielu wstępnych badań, aby zamówienie było odpowiednie dla Twoich potrzeb. Przygotowaliśmy jedenastoetapowy proces podejmowania decyzji, aby pomóc Ci w upewnieniu się, że uwzględniłeś wszystkie podstawy niezbędne przed dokonaniem tej ważnej inwestycji:

1. Jasna strategia projektowa. Inżynierowie muszą mieć dobrze zdefiniowaną strategię integracji AM z procesem produkcyjnym. Obejmuje to określenie, które części lub produkty nadają się do druku 3D w oparciu o czynniki takie jak złożoność, wielkość partii i wymagania materiałowe.

2. Wiedza z zakresu projektowania cyfrowego. Inżynierowie i projektanci potrzebują biegłości w oprogramowaniu CAD, aby tworzyć modele 3D zoptymalizowane pod kątem AM. Modele te muszą uwzględniać takie czynniki, jak struktury podporowe, grubość warstwy i orientacja druku.

3. Znajomość materiałów. Zrozumienie właściwości i ograniczeń dostępnych materiałów ma kluczowe znaczenie. Inżynierowie powinni wybierać materiały, które spełniają wymagania mechaniczne, termiczne i chemiczne aplikacji.

4. Kontrola jakości. Opracowanie solidnych procesów kontroli jakości jest niezbędne. Obejmuje to etapy przetwarzania końcowego, takie jak obróbka cieplna, wykończenie powierzchni i inspekcja w celu zapewnienia zgodności drukowanych części ze specyfikacjami.

5. Wybór drukarni. Wybór odpowiedniej drukarni 3D ma kluczowe znaczenie. Czynniki, które należy wziąć pod uwagę, obejmują objętość wydruku, szybkość drukowania, kompatybilność materiałów oraz dostępność wsparcia i konserwacji.

6. Szkolenie. Pracownicy powinni przejść odpowiednie szkolenie w zakresie obsługi drukarek 3D i rozwiązywania typowych problemów. Wiedza ta zapewnia wydajną i bezbłędną produkcję.

7. Obróbka końcowa i montaż. W zależności od zastosowania, drukowane części mogą wymagać dodatkowych procesów, takich jak montaż, wykończenie powierzchni lub integracja z konwencjonalnie produkowanymi komponentami.

8. Analiza kosztów. Inżynierowie muszą przeprowadzić dokładną analizę kosztów, aby określić ekonomiczną wykonalność zastosowania AM dla określonych komponentów lub produktów. Powinna ona uwzględniać koszty materiałów, amortyzację maszyn, robociznę i wydatki związane z obróbką końcową.

9. Zgodność z przepisami. W branżach takich jak lotnictwo i opieka zdrowotna kluczowe znaczenie ma zapewnienie, że części drukowane w 3D spełniają normy prawne. Inżynierowie muszą przestrzegać wymogów dotyczących certyfikacji i dokumentacji.

10. Skalowalność. Zastanów się, jak skalować operacje AM w miarę wzrostu popytu. Może to obejmować dodanie większej liczby drukarek, usprawnienie procesów i optymalizację procesów produkcyjnych.

11. Zrównoważony rozwój. Oceń wpływ technologii AM na środowisko, w tym odpady materiałowe i zużycie energii. Niektóre technologie AM oferują bardziej zrównoważone opcje niż inne.

Jakiego rodzaju materiałów można używać do drukowania?

Przemysłowe drukarki 3D wykorzystują różne rodzaje filamentów, czyli materiałów podawanych do drukarki w celu tworzenia obiektów warstwa po warstwie. Wybór filamentu zależy od konkretnych wymagań danego zastosowania, w tym właściwości materiału, wytrzymałości, trwałości i przeznaczenia drukowanych części. Oto kilka popularnych rodzajów filamentów stosowanych w przemysłowym druku 3D:

1. PLA (kwas polimlekowy)

– Właściwości: PLA jest biodegradowalnym tworzywem termoplastycznym wytwarzanym z zasobów odnawialnych, takich jak skrobia kukurydziana. Jest łatwy w druku i ma niską toksyczność.

– Zastosowania: prototypowanie, modele koncepcyjne i części nie narażone na wysokie temperatury lub naprężenia.

2. ABS (akrylonitryl-butadien-styren)

– Właściwości: ABS jest znany ze swojej wytrzymałości, twardości i odporności na ciepło. Może wytrzymać wyższe temperatury niż PLA, ale może emitować opary podczas drukowania.

– Zastosowania: funkcjonalne prototypy, części samochodowe i towary konsumpcyjne.

3. PETG (politereftalan etylenu modyfikowany glikolem)

– Właściwości: PETG oferuje równowagę między łatwością PLA i wytrzymałością ABS. Jest trwały, odporny na uderzenia i nadaje się do zastosowań bezpiecznych dla żywności.

– Zastosowania: części mechaniczne, pojemniki i urządzenia medyczne.

4. Nylon (poliamid)

– Właściwości: nylon jest mocny, elastyczny i odporny na zużycie. Ma dobrą przyczepność warstw i jest idealny do części funkcjonalnych.

– Zastosowania: koła zębate, łożyska, niestandardowe narzędzia i prototypy przemysłowe.

5. Poliwęglan (PC)

– Właściwości: PC jest znany ze swojej odporności na wysokie temperatury, udarności i przejrzystości optycznej. Może być trudny do wydrukowania ze względu na wysoką temperaturę topnienia.

– Zastosowania: komponenty lotnicze, części samochodowe i przezroczyste lub odporne na uderzenia przedmioty.

6. PEEK (polieteroeteroketon)

– Właściwości: PEEK to wysokowydajne tworzywo termoplastyczne o doskonałych właściwościach mechanicznych i odporności chemicznej. Może wytrzymać ekstremalne temperatury i trudne warunki środowiskowe.

– Zastosowania: przemysł lotniczy, motoryzacyjny, implanty medyczne i sprzęt do przetwarzania chemicznego.

7. TPE (termoplastyczny elastomer)

– Właściwości: włókna TPE są elastyczne, sprężyste i odporne na ścieranie. Są często używane do produkcji części gumopodobnych.

– Zastosowania: uszczelki, uszczelnienia, miękkie uchwyty i urządzenia medyczne.

8. Włókna metalowe (np. miedź, mosiądz, brąz)

– Właściwości: filamenty te składają się z proszków metali zmieszanych ze spoiwem polimerowym. Po wydrukowaniu części mogą zostać poddane obróbce końcowej w celu usunięcia spoiwa i uzyskania metalowego wykończenia.

– Zastosowania: przedmioty dekoracyjne, metalopodobne prototypy i biżuteria.

9. Filamenty wzmocnione włóknem węglowym

– Właściwości: włókna te łączą włókna węglowe z matrycą polimerową, dzięki czemu powstają części o zwiększonej wytrzymałości, sztywności i odporności na ciepło.

– Zastosowania: elementy poddawane wysokim obciążeniom w przemyśle lotniczym, motoryzacyjnym i robotyce.

10. PEI (polieteroimid)

– Właściwości: PEI jest znany ze swojej odporności na wysokie temperatury, odporności chemicznej i właściwości izolacji elektrycznej.

– Zastosowania: elektronika, lotnictwo i urządzenia medyczne.

11. PVA (polialkohol winylowy)

– Właściwości: PVA jest rozpuszczalnym w wodzie filamentem używanym jako materiał nośny dla złożonych, wielomateriałowych wydruków. Rozpuszcza się w wodzie, pozostawiając nienaruszony materiał podstawowy.

– Zastosowania: podpory do wydruków 3D z podwójną ekstruzją i skomplikowanych modeli.

To tylko niektóre z wielu opcji filamentów dostępnych dla przemysłowego druku 3D. Wybór filamentu zależy od konkretnych potrzeb projektu, w tym właściwości mechanicznych, odporności termicznej i przeznaczenia końcowych wydrukowanych części.

PROSOLUTIONS

Science-fiction 3D w przemyśle, czyli korzyści i zastosowania wytwarzania przyrostowego.

W serialu „Star-Trek”w odcinku wyemitowanym w 1987 roku zaprezentowany został tzw. Replikator wytwarzający dowolny obiekt na życzenie. Każdy, kto wtedy wysunąłby tezę, że podobne urządzenia rodem z XXIV wieku będą używane w przemyśle już za kilkanaście lat na Ziemi, zostałby uznany, za niespełna rozumu. Tymczasem obecnie druk 3D niesamowicie ułatwia pracę inżynierom, projektantom, zwiększa efektywność wielu gałęzi przemysłu i znakomicie uzupełnia wiele tradycyjnych metod produkcji.

Na wstępie należy zaznaczyć, że powszechnie stosowana nazwa „druk 3D” jest nieco niefortunna, gdyż kojarzy się z wynalazkiem Johannesa Gutenberga, a zatem metodą druku dwuwymiarowego. Trafną i profesjonalną nazwą druku przestrzennego jest wytwarzanie przyrostowe lub addytywne. Wytwarzanie addytywne jest przeciwieństwem substraktywnego, którego najlepszym przykładem jest obróbka skrawaniem CNC.

Zamiast obrabiać lub „odejmować” materiał, aby uformować obiekt – podobnie jak rzeźbiarz wycina drewno lub usuwa glinę — druk 3D dodaje warstwę po warstwie materiału, aby zbudować obiekt, ale tylko tam, gdzie jest to potrzebne. Projektanci i inżynierowie produktów przesyłają plik cyfrowy (CAD) do drukarki 3D, która następnie wytwarza detal. Najczęściej stosowanymi materiałami są tworzywa termoplastyczne, ale technologia obejmuje także fotopolimery, żywice epoksydowe, metale i inne. Najnowocześniejsze biotusze, w których wykorzystuje się mieszaninę ludzkich komórek i żelatyny, są również wykorzystane do drukowania złożonych modeli tkanek w 3D. Nawet materiały jadalne, takie jak czekolada są używane w drukarkach 3D.

To co odróżnia hobbystyczne drukarki od przemysłowych to dużo większa dokładność, a także być może przede wszystkim przewidywalność i powtarzalność wydruków.

Biorąc po uwagę zastosowania przemysłowe i laboratoryjne najbardziej popularne są technologie FDM, PolyJet oraz PBF. Po krótce opiszę każdą z nich.

FDM ( ang. Fused Deposition Modelling ) opatentowana przez firmę Stratasys-pioniera w druku 3D, polega na osadzaniu kolejnych warstw modelu poprzez ekstruzję termoplastów przez rozgrzaną dyszę. Wykorzystywana jest do druku prototypów i gotowych narzędzi. Stosowane materiały wysoko- wytrzymałe (w tym niepalne, odporne na czynniki toksyczne, rozpraszające ładunki elektromagnetyczne) czy inżynieryjne powodują zastosowanie praktycznie w każdej gałęzi przemysłu. Najciekawsze zastosowania obserwujemy w branży motoryzacyjnej, lotniczej, kosmicznej, medycznej i militarnej.

Polyjet z kolei nieco przypomina klasyczny druk tuszem, tyle że zamiast nakładania kropli na papier, drukarka nakłada krople fotopolimeru na stół roboczy i utwardza go światłem UV. Ta niezwykle precyzyjna meto- da drukowania części, narzędzi i prototypów pozwala na dokładne odwzorowanie nawet najtrudniejszych modeli dzięki drukowaniu z warstw już od wysokości 16 mikronów.

PBF ( ang. Powder Bed Fusion ) polega na selektywnym, warstwowym spiekaniu metalowego proszku przez laser. Wdrożenie druku 3D z metalu skraca czas produkcji, przyspiesza pracę inżynierów, zmniejsza straty materiałowe oraz umożliwia budowa- nie wytrzymałych konstrukcji metalowych z mniejszą ilością połączeń spawanych. Druk 3D z metalu pozwala również na tworzenie skomplikowanych i unikatowych konstrukcji,

których wcześniejsza produkcja była zbyt czasochłonna lub wręcz niemożliwa.

Korzyści biznesowe płynące z zastosowania wytwarza- nia addytywnego to między innymi swoboda projektowania, skrócenie czasu cyklu produkcyjnego, redukcja kosztów, łatwa personalizacja i zróżnicowanie produktów oraz ekonomicznie opłacalna produkcja w małych i średnich seriach.

Zalety oprzyrządowania produkcyjnego drukowanego w 3D obejmują produkcję na żądanie, dostosowywanie i digitalizację projektów i nieskrępowaną elastyczność projektowania. Eliminuje to kosztownych dostawców, skraca czas realizacji zamówień, umożliwia cyfrowe magazynowanie i zwiększa efektywność hali produkcyjnej. Jeśli chodzi o utrzymanie ruchu to druk 3D jest znakomitym rozwiązaniem do szybkiego dostępu do części zamiennych i ramion robotów niezbędnych dla funkcjonowania linii produkcyjnych. Ramiona robotów wykonane w technologii FDM przy użyciu wytrzymałych materiałów są lżejsze od swoich metalowych odpowiedników i dorównują im wytrzymałością. Mogą mieć ukryte w swej strukturze kanały oraz minimalizują uszkodzenia innych elementów linii w przypadku kolizji.

W porównaniu do tradycyjnych metod produkcji, takich jak obróbka CNC czy formowanie wtryskowe, druk 3D jest znacznie szybszy w przypadku niskich wolumenów, a także znacznie tańszy.

Wprowadzanie nowych produktów na rynek jest znacznie przyśpieszone. W czasie potrzebnym do wykonania klasycznej formy wtryskowej, drukarka może wykonać wie- le zróżnicowanych prototypów za znacznie mniejszą cenę. Wysoce realistyczne prototypy wydrukowane na wielokolorowych materiałach wyglądają i odzwierciedlają wiele cech produktu końcowego. Pozwala to na podejmowanie szybszych i lepszych decyzji.

Ciekawe zastosowania druku 3D obserwujemy w lotnictwie gdzie materiały muszą spełniać rygorystyczne kryteria. W 2020 roku Siły Powietrzne Stanów Zjednoczonych rozpisały konkurs na alternatywne rozwiązania inżynieryjne dotyczące zacisków hydraulicznych do przewodów eksploatowanych tysiącami w myśliwcach F-16. Zespół używający drukarki Stratasys Origin One wygrał konkurs, a ostateczna, zoptymalizowana konstrukcja zacisku dla zastosowanego w samolocie F-16 podwoiła wytrzymałość oryginalnej części, przy mniejszej wadze. W wojskowości maszyny 3D pozwalają na druk części zamiennych w bezpośrednim zapleczu działań wojennych. Kilka dni temu William A. LaPlante, zastępca sekretarza obrony USA ds. zaopatrzenia i konserwacji poinformował o przekazaniu Ukrainie przemysłowych drukarek 3D do tych właśnie celów.

Przykładem z branży kosmicznej są wydrukowane w technologii FDM wielowiązkowe układy anten fazowych do programu NASA COSMIC-2 lub około 70 części łazika marsjańskiego, które spełniły wymagania wytrzymałości na marsjańskim terenie.

W medycynie zaś wykorzystywane są certyfikowane materiały biokompatybilne to znaczy dopuszczone do kontaktu ze skórą, kośćmi, błoną śluzową i mogą– ce być poddawane sterylizacji. Wykorzystywane są, tworzenia biomechanicznie dokładnych, wieloteksturowych modeli anatomicznych takich jak: kręgosłupy, kręgi, dyski, korzenie nerwowe czy serca z wysoką dokładnością strukturalną i biomechaniczną. Te bardzo dokładne, realistyczne i funkcjonalne modele umożliwiają symulację procedur klinicznych, takich jak wiercenie i rozwiercanie, cięcie, szycie czy też przeprowadzanie testów przedklinicznych i badań naukowych z wykorzystaniem modeli reagujących na promieniowa- nie, które można poddać obrazowaniu CT lub rentgenowskiemu.

Wytwarzanie przyrostowe, czyli technologia 3D to narzędzie, które może mieć znaczący wpływ na rozwój wielu branż, takich jak medycyna, lotnictwo, motoryzacja czy produkcja. Dzięki niemu można two- rzyć bardziej złożone, lekkie i wytrzymałe konstrukcje, oszczędzać materiały i czas, a nawet ratować ludzkie życie. Science-fiction 3D w przemyśle to nie tylko marzenie futurystów, ale już realna rzeczywistość i wyzwanie dla nauki, biznesu i społeczeństwa. Jest to narzędzie pozwalające, jak to powiedział dr Zefram Cochrane w 2119 roku: „Śmiało kroczyć tam, gdzie nie dotarł jeszcze żaden człowiek”.

Autor: Piotr Hanyga, Prosolutions

A co z oprogramowaniem?

Przemysłowe drukarki 3D opierają się na specjalistycznym oprogramowaniu ułatwiającym projektowanie, przygotowanie i kontrolę procesu drukowania 3D. Rodzaje oprogramowania wykorzystywanego w przemysłowym druku 3D różnią się w zależności od rodzaju drukarni, ale ogólnie rzecz biorąc oprogramowanie CAD stało się de-facto standardem. Wykorzystywane jest również inne oprogramowanie specyficzne dla danej drukarni oraz oprogramowanie wspomagające przepływ pracy. Poniższa lista zawiera różne rodzaje oprogramowania wykorzystywanego w druku 3D:

1. Oprogramowanie do projektowania wspomaganego komputerowo (CAD):

– Cel: oprogramowanie CAD służy do tworzenia i projektowania modeli 3D obiektów lub części, które zamierzasz wydrukować w 3D.

– Przykłady: Autodesk Fusion 360, SolidWorks, CATIA, Siemens NX.

2. Oprogramowanie do cięcia:

– Cel: oprogramowanie do cięcia konwertuje modele 3D CAD na serię warstw 2D i generuje instrukcje specyficzne dla maszyny (G-code) niezbędne dla drukarni 3D do tworzenia obiektu warstwa po warstwie.

– Przykłady: Ultimaker Cura, PrusaSlicer, Simplify3D.

3. Oprogramowanie do zarządzania procesem druku 3D:

– Cel: te rozwiązania programowe pomagają zarządzać całym procesem drukowania 3D, od przesłania zadania do jego ukończenia i monitorowania wielu drukarek w środowisku produkcyjnym.

– Przykłady: Ultimaker Digital Factory, Formlabs Dashboard, GrabCAD Print.

4. Oprogramowanie do zarządzania materiałami:

– Cel: w przypadku branż wykorzystujących różnorodne materiały, oprogramowanie do zarządzania materiałami śledzi i zarządza różnymi materiałami, zapewniając prawidłowy wybór materiału dla każdego zadania.

– Przykłady: Materialise Magics Material Editor, Stratasys Insight.

5. Oprogramowanie do symulacji i analizy:

– Cel: narzędzia te symulują i analizują, jak część wydrukowana w 3D będzie działać w różnych warunkach, w tym w analizie naprężeń, wymiany ciepła i przepływu płynów.

– Przykłady: ANSYS, COMSOL Multiphysics, Autodesk Netfabb.

6. Oprogramowanie do kontroli jakości i inspekcji:

– Cel: oprogramowanie do kontroli jakości zapewnia, że części wydrukowane w 3D spełniają specyfikacje poprzez analizę wydrukowanej części i porównanie jej z oryginalnym projektem.

– Przykłady: Materialise Control Platform, 3D Systems 3DXpert Inspection.

7. Oprogramowanie do konwersji formatów plików:

– Cel: konwertuje modele 3D z jednego formatu pliku na inny w celu zapewnienia kompatybilności z określonymi drukarkami 3D lub oprogramowaniem.

– Przykłady: MeshLab, Autodesk Meshmixer.

8. Oprogramowanie do zagnieżdżania i optymalizacji układu części:

– Cel: narzędzia te optymalizują rozmieszczenie wielu części w objętości wydruku, aby zmaksymalizować wydajność, skrócić czas drukowania i zminimalizować straty materiału.

– Przykłady: Materialise Build Processor, 3D Systems 3Dxpert Build.

9. Oprogramowanie do skanowania 3D i inżynierii odwrotnej:

– Cel: oprogramowanie do skanowania 3D przechwytuje fizyczne obiekty i konwertuje je na cyfrowe modele 3D. Oprogramowanie do inżynierii odwrotnej pomaga tworzyć modele CAD na podstawie zeskanowanych danych.

– Przykłady: Geomagic Design X, Artec Studio, FARO SCENE.

10. Oprogramowanie do obróbki końcowej:

– Cel: w przypadku drukarni z etapami przetwarzania końcowego, takimi jak utwardzanie termiczne lub obróbka, oprogramowanie pomaga zautomatyzować te procesy i zapewnia jakość części.

– Przykłady: oprogramowanie PostProcess Technologies.

11. Oprogramowanie do zdalnego monitorowania i kontroli:

– Cel: umożliwia użytkownikom zdalne monitorowanie i kontrolowanie drukarek 3D, co jest szczególnie cenne w środowiskach produkcyjnych z wieloma maszynami.

– Przykłady: OctoPrint, MatterControl Cloud Sync.

12. Oprogramowanie do zarządzania danymi i kontroli wersji:

– Cel: zarządza plikami projektowymi, poprawkami i współpracą nad projektami druku 3D.

– Przykłady: Autodesk Vault, PDMWorks, GrabCAD Workbench.

Wybór oprogramowania zależy od konkretnych potrzeb przepływu pracy przemysłowego druku 3D, rodzaju używanej drukarni 3D, materiałów oraz poziomu automatyzacji i kontroli wymaganego w procesie produkcyjnym.

Podsumowanie

Przemysłowy druk 3D nadal redefiniuje produkcję w różnych branżach. Jego zalety, takie jak elastyczność, personalizacja i opłacalność, sprawiły, że stał się nieocenionym narzędziem do różnych zastosowań. Należy jednak uważać na wyzwania, takie jak ograniczenia materiałowe, koszty sprzętu i kontrola jakości. Wraz z postępem technologicznym i coraz większą dostępnością, potencjał innowacji i wzrostu wydajności dzięki przemysłowemu drukowi 3D jest nieograniczony, co czyni go obszarem ciągłego zainteresowania i rozwoju w dziedzinie konserwacji przemysłowej.