Stosowane są obecnie praktycznie w każdej gałęzi przemysłu. Ze względu na uniwersalność zastosowań produkty te znajdują się w asortymencie wielu firm funkcjonujących na polskim rynku, dzięki czemu są projektowane i produkowane w szerokim zakresie, dostosowanym do indywidualnych potrzeb odbiorcy.

Rosnąca popularność tych rozwiązań w aplikacjach transportu produktów i przeniesienia napędu oraz nieustanne doskonalenie ich konstrukcji jest niewątpliwie następstwem automatyzacji transportu wewnętrznego w zakładach produkcyjnych.

Oprócz samych przenośników ważną rolę podczas transportu materiałów odgrywają takie elementy przenoszenia napędu, jak taśmy i pasy napędowe. Zdaniem Konrada Biniendy, konstruktora mechanika w firmie Wikpol, producenci ciągle prezentują coraz lepsze jakościowo produkty, o większym zaawansowaniu technologicznym, dostosowanym do konkretnej aplikacji. Wytwarzane obecnie elementy napędowe sprawdzają się niemal w każdych warunkach, a ich niewątpliwymi zaletami są: cicha praca, prosta konstrukcja i łatwy serwis.

W raporcie zostaną opisane przenośniki i pasy cieszące się największą popularnością. Będą omówione ich główne zalety oraz kryteria wyboru, a także przedstawione plany zakupowe oraz prognozy sprzedaży na najbliższe 12 miesięcy, sygnalizowane przez respondentów badania przeprowadzonego przez redakcję magazynu Inżynieria i Utrzymanie Ruchu.

Transport niejedno ma imię

Przenośniki to urządzenia służące do tzw. transportu bliskiego, które są przeznaczone do przemieszczania materiałów sypkich lub różnego rodzaju ładunków po określonym torze. Uznawane są obecnie za niezwykle istotne elementy transportu wewnętrznego, gdyż umożliwiają szybkie i efektywne przemieszczanie towaru na poszczególnych etapach linii produkcyjnych. Ich obecność we wszystkich branżach wynika z tego, że umożliwiają transport niemalże każdego materiału. Szerokie spektrum zastosowań przekłada się na dużą różnorodność rozwiązań – oprócz typowych przenośników poziomych dużym zainteresowaniem cieszą się także przenośniki pionowe czy podwieszane.

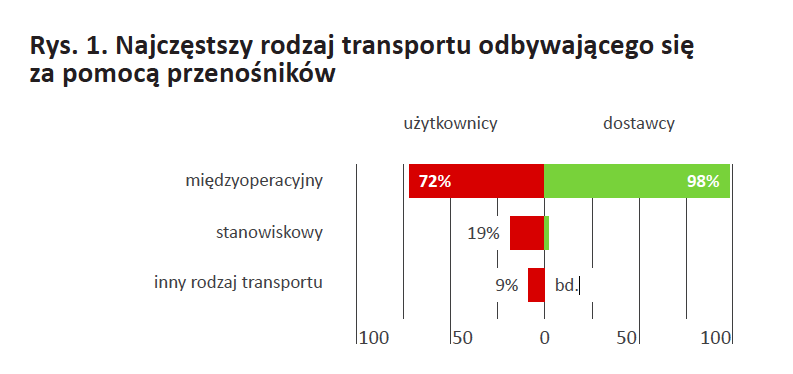

W opinii większości respondentów przenośniki służą najczęściej do transportu międzyoperacyjnego, odbywającego się między poszczególnymi stanowiskami roboczymi (rys. 1). Natomiast według 19% sondowanych użytkowników oraz 2% dostawców przenośniki są wykorzystywane do transportu stanowiskowego, odbywającego się na jednym stanowisku pracy. Za inne rodzaje transportu został uznany transport pomiędzy wydziałami oraz transport wewnętrzny w ramach pojedynczego urządzenia.

Jak pokazuje rys. 2, największą popularnością cieszą się przenośniki cięgnowe (transport za pomocą cięgna). Tego zdania są wszyscy uczestnicy badania. Na drugim miejscu znalazły się przenośniki bezcięgnowe (transport za pomocą innych niż cięgno elementów mechanicznych, drgań lub grawitacji), a na trzecim – przenośniki z medium pośredniczącym (transport w strumieniu gazu lub cieczy).

Wciąż popularne przenośniki taśmowe

Spośród wszystkich przenośników cięgnowych najczęściej stosowane są przenośniki taśmowe. Twierdzi tak 95% ankietowanych użytkowników. Według wskazań tej grupy respondentów na kolejnych miejscach znalazły się przenośniki: członowe (transport na odpowiednich członach, takich jak płyty, koryta, wózki) oraz kubełkowe (transport w kubełkach, połączonych cięgnem) – po 19%, a także zabierakowe (transport za pomocą zgarniaków, zgrzebłów, zaczepów) – 14%.

Również zdaniem sondowanych dostawców, przenośniki taśmowe cieszą się największym zainteresowaniem – zdanie to podzielają wszyscy ankietowani. Natomiast jako drugie co do popularności wymieniane są przez tę grupę respondentów przenośniki zabierakowe (32%).

Jak wynika z przeprowadzonego badania, niekwestionowanym liderem w rankingu popularności pozostają nadal przenośniki taśmowe, których głównymi atutami są uniwersalność oraz stosunkowo niewielki koszt. Znajdują zastosowanie w różnych gałęziach przemysłu, przy czym najczęściej stosowane są w magazynach i sortowniach. Przenośniki te mogą być używane jako samodzielne urządzenia lub elementy linii montażowych. Najczęściej wykorzystywane są do przenoszenia produktów w poziomie lub pod kątem wzniosu do 35°. Stosowane są z powodzeniem podczas transportowania na różne wysokości. W zależności od potrzeb transportowanego produktu montowane są odpowiednie układy band bocznych regulowanych w pionie i poziomie, np. równoległe lub pojedyncze pręty stalowe, prowadnice, listwy ślizgowe z tworzywa.

Przenośniki taśmowe są wykorzystywane do transportu różnego rodzaju materiałów – sypkich, kawałkowych czy zbrylonych, a także ładunków jednostkowych. Jeżeli zachodzi potrzeba transportu materiałów pylistych i pyłotwórczych, stosuje się przenośniki w wersji zakrytej.

Z upływem czasu pojawiają się coraz bardziej innowacyjne rozwiązania związane z przenośnikami taśmowymi. Jedną z nowości rynkowych są kompaktowe napędy przenośników taśmowych w postaci tzw. elektrobębnów.

Zdaniem Szymona Rzepnikowskiego, inżyniera produktu w firmie Archimedes, przenośnik z takim napędem ma bardzo zwartą budowę, umożliwiającą zastosowanie w ograniczonej przestrzeni. Dodatkowym atutem jest mniejsza liczba elementów ruchomych oraz mniejsza masa, w porównaniu z klasycznym napędem za pomocą motoreduktorów zewnętrznych. Zintegrowany sterownik silnika zapewnia wybór kilkunastu prędkości pracy taśmy, bez stosowania dodatkowego osprzętu (np. falownika czy wariatora).

Duża różnorodność taśm

Jeśli chodzi o taśmy, są one dobierane indywidualnie do potrzeb klientów i charakterystyki przenoszonych produktów. Ważne jest także środowisko pracy przenośnika (praca w pomieszczeniach lub na zewnątrz, możliwość kontaktu z różnego rodzaju substancjami chemicznymi itd.). Oferowane przez producentów taśmy różnią się grubością, rodzajem struktury wierzchniej (gładka, antypoślizgowa, gripp), typem połączeń (klejone, zgrzewane, mechaniczne), a także materiałem, z którego są wykonane (PVC, poliuretan, guma, silikon, kauczuk, filc itd.).

Warto wspomnieć też o taśmie modułowej, przy wykorzystaniu której można transportować ładunki o bardzo dużej rozpiętości wagowej i zróżnicowanych rozmiarach. Dzięki zastosowaniu tej taśmy transportowane elementy zachowują właściwe położenie i odstępy. Bogata oferta dostępnych taśm modułowych pozwala na stosowanie transporterów wznoszących oraz łuków o różnych kątach zakrzywienia. Przenośniki z taśmą modułową sprawdzają się w tych zakładach, w których wymogiem jest stabilne prowadzenie taśmy, bez względu na obciążenia miejscowe. Świetnie nadają się również dla branż, w których konieczne jest zachowanie wysokiego stopnia czystości (np. branża farmaceutyczna, spożywcza czy chemiczna).

Najbardziej popularne rolki i krążki

W grupie rozwiązań bezcięgnowych jako popularne wskazane zostały przez 70% użytkowników przenośniki wałkowe, zwane rolkowymi, oraz krążkowe napędzane (transport poziomy po napędzanych wałkach lub krążkach). Na kolejnych pozycjach znalazły się przenośniki: wstrząsowe, zwane inercyjnymi (transport poprzez drgania rynny) – 40%; śrubowe, zwane ślimakowymi (transport za pomocą obracającej się powierzchni śrubowej) – 30%; impulsowe i grawitacyjne (transport po nienapędzanych obrotowych wałkach, krążkach lub zsuwniach) – 25%.

Warto dodać, że również w opinii sondowanych dostawców najczęściej wybierane przez klientów są przenośniki wałkowe i krążkowe napędzane. Rozwiązania te są stosowane do przemieszczania w płaszczyźnie poziomej ładunków jednostkowych pod działaniem siły tarcia po bieżni z wałków lub krążków, napędzanych indywidualnie lub grupowo. Znajdują zastosowanie w procesach technologicznych – głównie w hutnictwie, odlewnictwie, w tartakach itd. Doskonale nadają się również do transportu produktów o zwartej budowie i regularnym kształcie podstawy, takich jak palety, kartony, skrzynki, pojemniki itp.

Gaz – główne medium pośredniczące

Co do przenośników z medium pośredniczącym, obie grupy respondentów twierdzą, że rozwiązania pneumatyczne (gazowe) mają znaczną przewagę nad hydraulicznymi (cieczowymi).

Przenośniki pneumatyczne mogą być stosowane do przemieszczania materiałów luzem lub ładunków jednostkowych w strumieniu gazu, którym jest zazwyczaj powietrze. Ze względu na wartość ciśnienia powietrza w instalacji dzieli się je na nisko-, średnio- i wysokociśnieniowe.

Do głównych obszarów ich zastosowań należy przemysł: chemiczny, ceramiczny, szklarski, rolno-spożywczy, drzewny czy metalurgiczny. Przenośniki te są wykorzystywane również do prac przeładunkowych w transporcie kolejowym, drogowym i wodnym, a także w przemyśle materiałów budowlanych, ciepłownictwie i elektrowniach.

Środowisko pracy przenośników

Przenośniki używane w zakładach, które reprezentowali uczestnicy sondażu, muszą sprostać wielu ekstremalnym warunkom środowiskowym, do których należą głównie: duże zapylenie (53%), duże obciążenia (48%), wysoka lub niska temperatura (38%), duża wilgotność (38%), strefa wybuchowa EX (24%), a także środki agresywne (10%).

Pasy klinowe, zębate i płaskie – w czołówce

Pasy napędowe już od dawna są stosowane powszechnie w każdej praktycznie gałęzi przemysłu. W niezwykle bogatej ofercie rynkowej znajdują się różne rodzaje tych rozwiązań. Które z nich cieszą się obecnie największą popularnością?

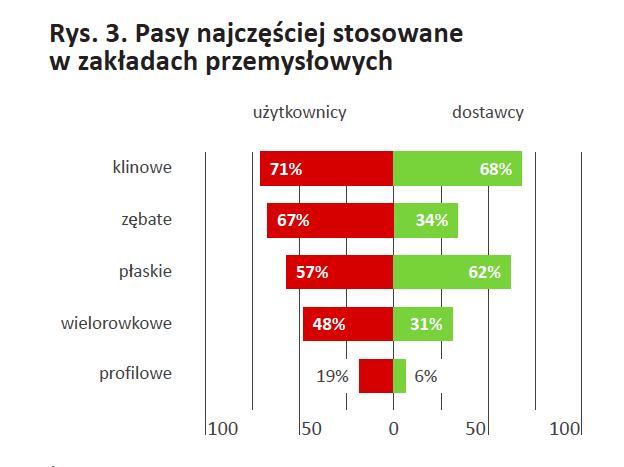

Najczęściej stosowane w zakładach, w których pracują ankietowani użytkownicy, są pasy: klinowe (71%), zębate (67%) i płaskie (57%). W dalszej kolejności zostały wymienione pasy wielorowkowe (48%) oraz profilowe (19%). Natomiast w opinii dostawców w czołówce popularnych pasów znajdują się pasy: klinowe (68%), płaskie (62%) i zębate (34%) – (rys. 3).

Pasy klinowe zawdzięczają swoją popularność wielu zaletom, które wiążą się z ich zastosowaniem. Dzięki specyficznej konstrukcji (najczęściej są wykonane z gumy, skóry, tworzyw sztucznych lub produktów włókienniczych, a całość zazwyczaj zawinięta jest w zawulkanizowaną taśmę płócienną lub kordową) cechują się bardzo dużą wytrzymałością i elastycznością, a przy tym dość małą rozciągliwością. Co istotne, koszt wyprodukowania pasa klinowego jest stosunkowo niewielki. Ponadto maszyny, w których stosowane są pasy klinowe, pracują cicho, co niewątpliwie jest dużym atutem.

Wiele zalet mają też pasy zębate, które umożliwiają szybkie przyśpieszanie bez poślizgu. Nawet w przypadku nagłych zmian kierunku i prędkości utrzymują odpowiednią pozycję na przenośniku, co jest szczególnie istotne zarówno w transporcie, jak i przenoszeniu mocy. Pasy zębate doskonale nadają się do transportu synchronicznego, charakteryzującego się dużą precyzją.

Warto wspomnieć też o pasach płaskich, które stanowią najstarszą grupę pasów napędowych, cechującą się różnorodnością stosowanych materiałów i rozwiązań konstrukcyjnych. Klienci często decydują się na tego rodzaju pasy z uwagi na korzyści wynikające z ich użycia. Należą do nich m.in.: łagodzenie gwałtownych zmian obciążenia i tłumienie drgań, odporność na oleje, smary, wilgoć oraz niewielka wrażliwość na zmiany temperatur, wysoka sprawność przekładni, a także możliwość przenoszenia dużych mocy przy stosunkowo małych rozmiarach. Zważywszy na prostą i trwałą konstrukcję pasów płaskich, stosuje się je przede wszystkim do napędu wrzecion, w maszynach rolniczych pracujących w ciężkich warunkach oraz w tych aplikacjach, w których występują duże odległości między wałami. Ponadto znajdują powszechne zastosowanie w drukarniach, sortowniach oraz w przemyśle papierniczym.

Inne preferencje użytkowników pasów napędowych

Jeśli chodzi o inne preferencje klientów związane z wyborem pasów napędowych, okazuje się, że ankietowani najczęściej decydują się na zakup pasów z rękawa (bez łączenia) – 48%, pasów klasycznych łączonych na zakładkę – 29% bądź pasów łączonych na zęby – 23%. Ponadto nabywane przez sondowanych użytkowników pasy są najczęściej: złączone w obwód (81%), otwarte – łączone samodzielnie (14%) lub przygotowane do łączenia (5%).

Należy nadmienić, że rozwiązania są zazwyczaj zamawiane na podstawie pasów z dokumentacji technicznej (62%) lub z uwzględnieniem indywidualnego doboru przy podanych danych (38%).

Trwałość to podstawa

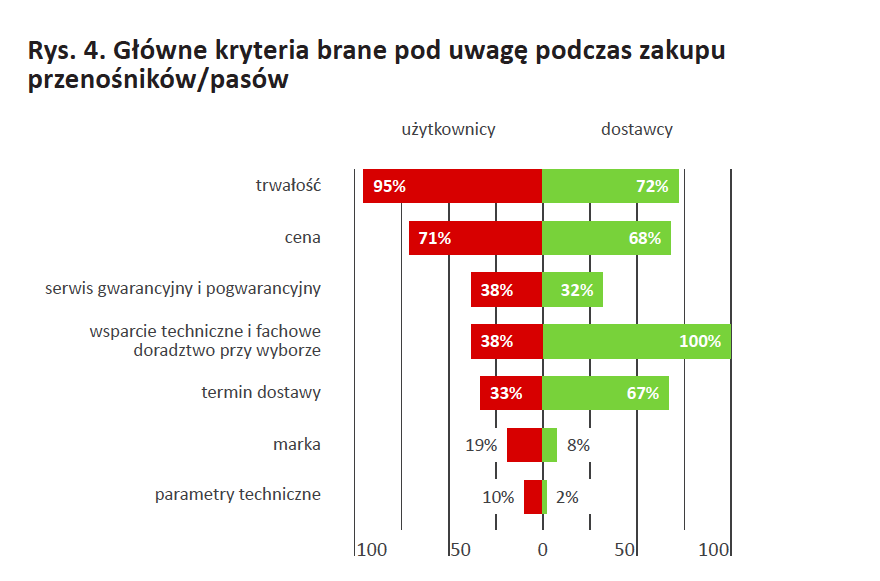

Za najważniejsze kryterium brane pod uwagę podczas wyboru przenośników oraz pasów została uznana przez użytkowników przede wszystkim trwałość (95%).

Dla ok. 70% ankietowanych duże znaczenie ma także cena. Jednak należy mieć świadomość, że niższe koszty zakupu oznaczają zazwyczaj bardziej kosztowną eksploatację i niższą trwałość. Ze względu na to, że awarie wiążą się z przestojami linii produkcyjnych, cena nie powinna być jedynym kryterium wpływającym na wybór produktu.

W przypadku ok. 40% respondentów ważnymi czynnikami decyzyjnymi są: serwis gwarancyjny i pogwarancyjny oraz wsparcie techniczne i fachowe doradztwo przy wyborze, a ok. 30% zwraca uwagę na termin dostawy. Dla co piątego użytkownika liczy się marka, a dla co dziesiątego największe znaczenie mają parametry techniczne (rys. 4).

Natomiast według sondowanych dostawców klienci najczęściej kierują się przy wyborze produktów takimi kryteriami, jak: wsparcie techniczne i fachowe doradztwo przy wyborze (100%), trwałość (72%), cena (68%) i termin dostawy (67%).

Jak zauważa Łukasz Skibicki, dyrektor ds. technicznych w firmie Andrzejewski Automatyzacja i Wyposażenie Produkcji, sprzyjającymi czynnikami, pozwalającymi rozwijać się branży systemowych rozwiązań transporterów taśmowych, jest zwiększenie świadomości użytkowników, którzy coraz większą wagę przykładają do dostępności serwisu gwarancyjnego i pogwarancyjnego urządzeń, a także oznakowania CE i związanych z tym dokumentów. Urządzenia te są zbyt prostymi i uniwersalnymi częściami ciągów produkcyjnych i technologicznych, aby działy utrzymania ruchu musiały poświęcać im dużo uwagi. Odbiorca końcowy woli sprawy z tym związane pozostawić w gestii sprzedającego. Ponadto, zdaniem eksperta, klienci coraz częściej decydują się na zakup urządzenia z układem sterowania, który pozwala na używanie go jako niezależnego, odrębnego produktu, a także na wpięcie go w ciąg technologiczny, bez skomplikowanych ingerencji w układ sterowania innych maszyn działających w zakładzie.

Jak odpowiednio dobrać przenośnik i napęd?

Jak wynika z doświadczenia Karoliny Tokarz, wiceprezesa zarządu, dyrektora ds. handlu i marketingu w firmie PROMAG, odpowiedni dobór typu przenośnika oraz jego napędu jest uzależniony od kilku czynników. Najważniejszym parametrem doboru jest wymagana funkcjonalność. Urządzenia powinny być dostosowane do prędkości przesyłu, odpowiedniej podstawy transportowej i gabarytu, a także do ilości jednostek przesyłanych w danym momencie na jednym urządzeniu oraz częstotliwości, z jaką wymagane jest zatrzymywanie i ponowny start.

Ważnym kryterium doboru jest także ergonomia pracy obsługi. W przypadku systemów transportu na ergonomię ma wpływ liczba miejsc we/wy do systemu oraz poziom emisji hałasu.

Istotne jest również dobranie rozwiązania najkorzystniejszego z ekonomicznego punktu widzenia. Zdaniem Karoliny Tokarz za najtańsze rozwiązanie dostępne na rynku należy uznać przenośniki wałkowe, napędzane za pomocą napędowego pasa obwiedniowego. Konstrukcja ta z powodzeniem jest stosowana nawet w kilkunastometrowych transporterach, opartych na jednym napędzie.

Użytkownicy o dostawcach

Na liście pytań skierowanych do użytkowników znalazło się też pytanie o ocenę jakości usług i kompetencji krajowych dostawców przenośników i pasów. Zgodnie z odpowiedziami ankietowanych, rodzimi dostawcy tych rozwiązań zostali ocenieni dobrze (67%) bądź bardzo dobrze (29%), przede wszystkim ze względu na takie czynniki, jak: znajomość potrzeb odbiorców, szybka realizacja zamówień, dobra jakość, fachowe doradztwo, terminowość oraz szybko reagujący serwis.

Warto dodać, że jedynie 4% osób uważa, że dostawcy zasługują na złą ocenę, przede wszystkim z uwagi na to, że nie można się z nimi porozumieć w sprawie serwisu pogwarancyjnego i usunięcia usterek.

Perspektywa najbliższych miesięcy

Spośród respondentów zapytanych o to, czy w ich firmie planowany jest w ciągu najbliższych 12 miesięcy zakup nowych przenośników, co trzecia osoba odpowiedziała twierdząco, uzasadniając swoją decyzję takimi czynnikami, jak: rozbudowa linii produkcyjnych (67%), modernizacja istniejących już linii produkcyjnych (50%), zużycie przenośników (32%), a także niewystarczająca liczba przenośników w zakładzie (17%).

Również co trzeci ankietowany deklaruje, że jeśli będzie kupował przenośniki, to skorzysta z oferty najprawdopodobniej tego samego producenta co zazwyczaj. Pozostali użytkownicy niekoniecznie sięgną po rozwiązania oferowane przez tego samego producenta. W zasadzie można powiedzieć, że nie ma to dla nich większego znaczenia, jeśli tylko przenośniki spełniają założenia techniczne.

Warto dodać, że zgodnie z przewidywaniami wszystkich sondowanych dostawców, w ciągu najbliższych 12 miesięcy sprzedaż powinna się zwiększyć, na co wpływ mają mieć: dobra koniunktura na rynku, wyposażanie wielu nowo wybudowanych zakładów, automatyzacja procesów produkcji oraz dotacje unijne.

Jeśli chodzi o pasy napędowe, to – zdaniem sondowanych użytkowników – w ciągu najbliższego roku budżet przewidziany na ich zakup pozostanie taki sam jak w okresie wcześniejszym (71%) lub się zwiększy (15%). Pozostały odsetek respondentów nie planuje w nadchodzących miesiącach kupna pasów.

W przypadku planów nabycia pasów napędowych w ciągu najbliższego roku wybór klientów padnie przede wszystkim na pasy: zębate (58%), płaskie (53%), klinowe (42%), wielorowkowe (26%) lub profilowe (11%).

Co do przewidywań sprzedaży pasów napędowych, w opinii ponad 90% osób zostanie zapewne odnotowany jej wzrost w ciągu najbliższych 12 miesięcy, przede wszystkim ze względu na remonty, utrzymanie magazynów części zapasowych czy budowę wielu nowych transporterów.

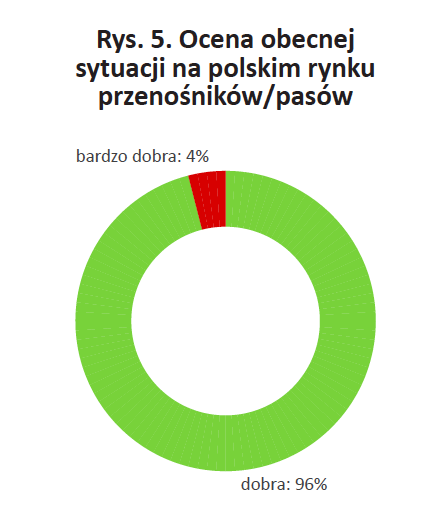

Tak optymistyczne prognozy sprzedaży dotyczące zarówno przenośników, jak i pasów wynikają z oceny obecnej sytuacji panującej na polskim rynku. Jak pokazuje rys. 5, prawie wszyscy ankietowani dostawcy uważają, że jest ona dobra, co jest skutkiem sprzyjającej koniunktury, nowych inwestycji w przedsiębiorstwach, nieustannego rozwoju firm, a także powstawania nowych hal produkcyjnych, a tym samym – tworzenia nowych linii produkcyjnych usprawniających proces produkcji.

Raport powstał na podstawie danych z ankiety, na którą odpowiedzieli Czytelnicy magazynu Inżynieria i Utrzymanie Ruchu. Oprócz tego przy tworzeniu raportu bazowano na informacjach pochodzących od dostawców przenośników i pasów. Raport nie odzwierciedla pełnego obrazu rynku. Uczestnicy raportu: Andrzejewski Automatyzacja i Wyposażenie Produkcji www.andrzejewski.pl, Archimedes www.archimedes.pl, Dunlop Conveyor Belting www.dunlopcb.com, Fenner Drives www.fennerdrives.com, PIVEXIN www.pivexin.com.pl, PROMAG www.promag.pl, Wikpol www.wikpol.com.pl.

Agata Abramczyk jest redaktor naczelną magazynu Inteligentny Budynek. Od wielu lat związana jest z branżą dziennikarską i wydawniczą. Jest pasjonatką nowoczesnych technologii.

Tekst pochodzi z nr 3/2016 magazynu „Inżynieria i Utrzymanie Ruchu”. Jeśli Cię zainteresował, ZAREJESTRUJ SIĘ w naszym serwisie, a uzyskasz dostęp do darmowej prenumeraty w formie drukowanej i/lub elektronicznej.