Utrzymanie ruchu, podobnie jak sama produkcja, to szybko zmieniające się środowisko. Średnio zakłady zlecają na zewnątrz ponad 20% działań związanych z utrzymaniem ruchu.

Wyniki tegorocznego badania Plant Engineering dotyczącego utrzymania ruchu, corocznej ankiety przeprowadzanej wśród czytelników marki, nie różnią się radykalnie od poprzednich lat, chociaż sam rok był zupełnie inny niż wszystkie poprzednie. W najtrudniejszych momentach pandemii producenci mieli do spełnienia trzy punkty:

a) chronić pracowników,

b) zarządzać ryzykiem w celu zapewnienia ciągłości działalności,

c) zwiększać produktywność na odległość.

Byłoby wspaniale, gdyby zasadniczy charakter pracy producentów był szerzej i częściej dostrzegany.

Radzenie sobie ze wstrząsami wtórnymi

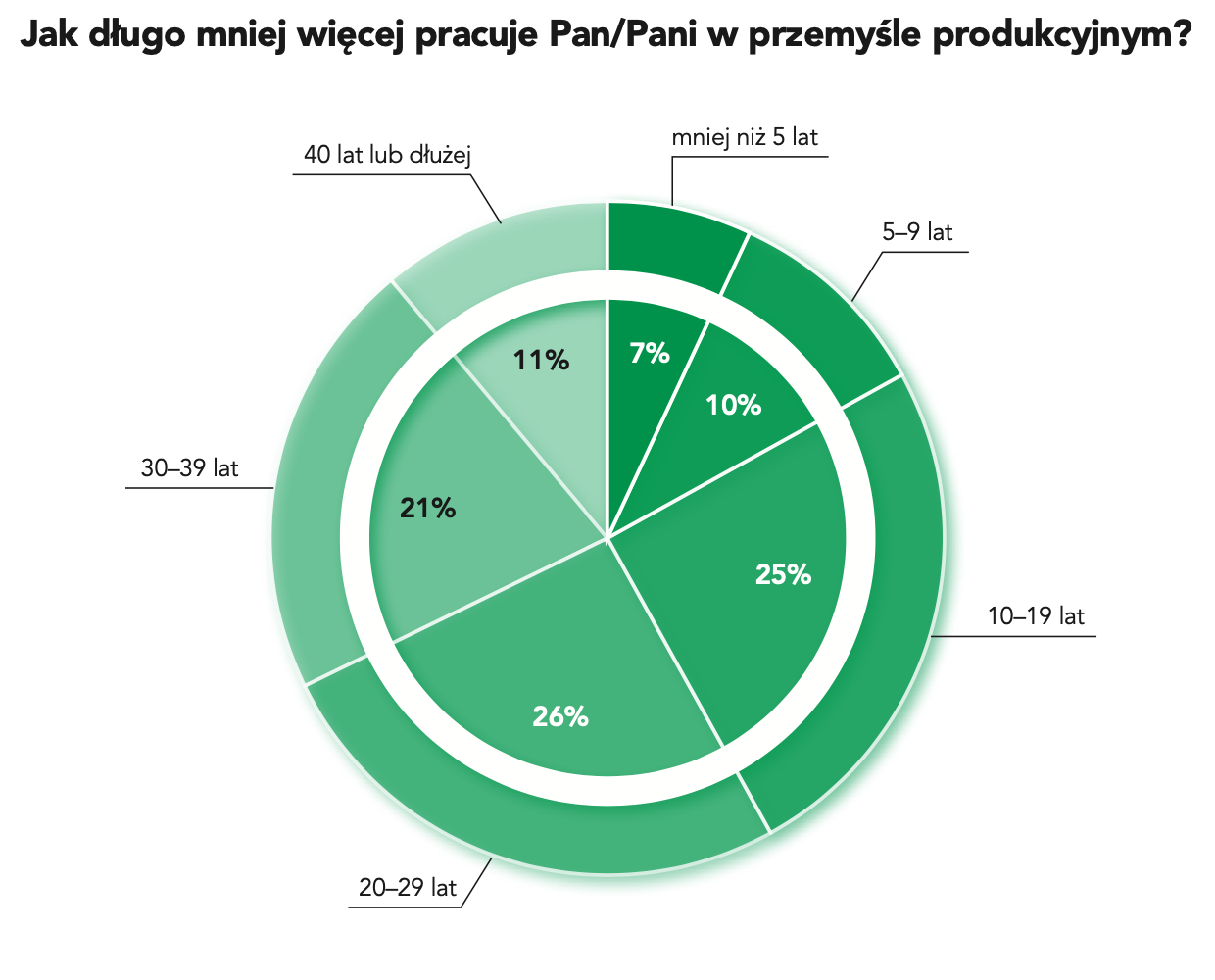

Pandemia wywołała wstrząs w systemach produkcji i łańcucha dostaw. Spowolnienia i niedobory trwają do dziś. Podobnie jak rosnące ceny materiałów, na przykład ceny stali. Wzrost kosztów produkcji zwiększył koszty wytwarzania stali o około 25%. Tradycją jest, że w obliczu takiego wstrząsu podważa się wcześniejsze podejście. Tak też się dzieje. Ale w tej chwili wszyscy widzą niedobór siły roboczej, bez wyraźnego zrozumienia jego przyczyn. –Jacy pracownicy nie są obecnie poszukiwani w branży produkcyjnej? – Pyta Jim Freaner, starszy dyrektor w ATS. – Powiązaną kwestią jest to, w jaki sposób firmy chcą zakontraktować tę siłę roboczą. Wśród ograniczeń COVID większość producentów przyjęła krótkoterminową perspektywę, aby wypełnić luki w swoich organizacjach. Znajdują dziurę i łatają ją, krótkoterminowo. Nadchodzą jednak dalsze zmiany. Zmiany demograficzne wśród pracowników i wynikająca z nich luka w umiejętnościach w przemyśle produkcyjnym poprzedzają pandemię. Wprowadzenie nowych technologii do środowisk produkcyjnych, choć niewątpliwie mile widziane, tylko zaostrza problem. – Po wyjściu z COVID, sytuacja będzie bardziej przewidywalna. Patrzymy z innej perspektywy i jesteśmy gotowi pomóc producentom w rozwiązaniu problemu, jakim jest dotkliwy brak wykwalifikowanej siły roboczej – powiedział Freaner. Już teraz 88% zakładów zleca na zewnątrz niektóre lub wszystkie czynności związane z utrzymaniem ruchu, przy czym przeciętny zakład zleca na zewnątrz 23% tych czynności, jak wynika z badania Plant Engineering dotyczącego utrzymania ruchu. Freaner dostrzega, że zmiany demograficzne w połączeniu z postępem technologicznym zacierają granice odpowiedzialności, jeśli chodzi o procedury konserwacji. – Dawniej, gdy pojawiał się problem z maszyną, istniał wyraźny podział na to, za co odpowiedzialni byli operatorzy w zakładzie, ludzie z działu utrzymania ruchu i szeregowi pracownicy, a także to, co mógł zrobić producent sprzętu. Te granice się zacierają. W ciągu najbliższych kilku lat tradycyjne role i opisy stanowisk pracy w zakładach produkcyjnych ulegną zmianie – powiedział Jim Freaner.

Droga przed nami

Ożywienie gospodarcze będzie trwało przez resztę 2021 roku, twierdzą dyrektorzy ds. zakupów i zaopatrzenia w półrocznej prognozie gospodarczej na wiosnę 2021 roku, wydanej przez Instytut Zarządzania Podażą (ISM). Oczekiwania na pozostałą część 2021 r. nieco się wzmocniły w porównaniu z grudniem 2020 r., ponieważ jest nadzieja, że pandemia skończy się; zarówno sektor produkcyjny, jak i usługowy sygnalizują ekspansję – podał ISM.

Najważniejsze wyniki badania

Najważniejsze wnioski z badania Plant Engineering 2020 dotyczącego utrzymania ruchu w przemyśle obejmują następujące kwestie:

– Osiemdziesiąt osiem procent zakładów przemysłowych stosuje strategię prewencyjnego utrzymania ruchu; 52% posiada skomputeryzowany system zarządzania utrzymaniem ruchu (CMMS), a 51% stosuje metodę „run-to-failure”.

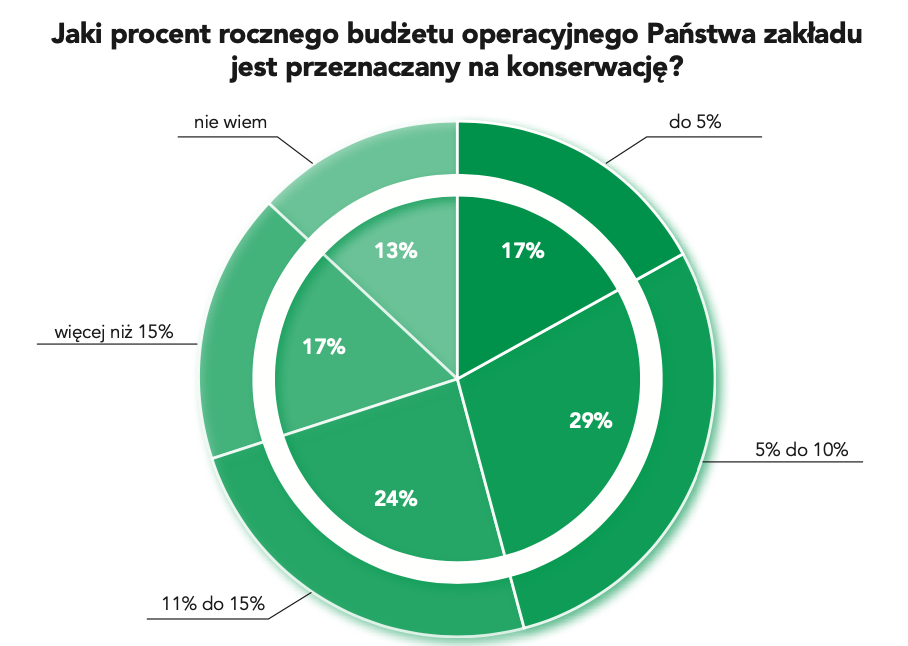

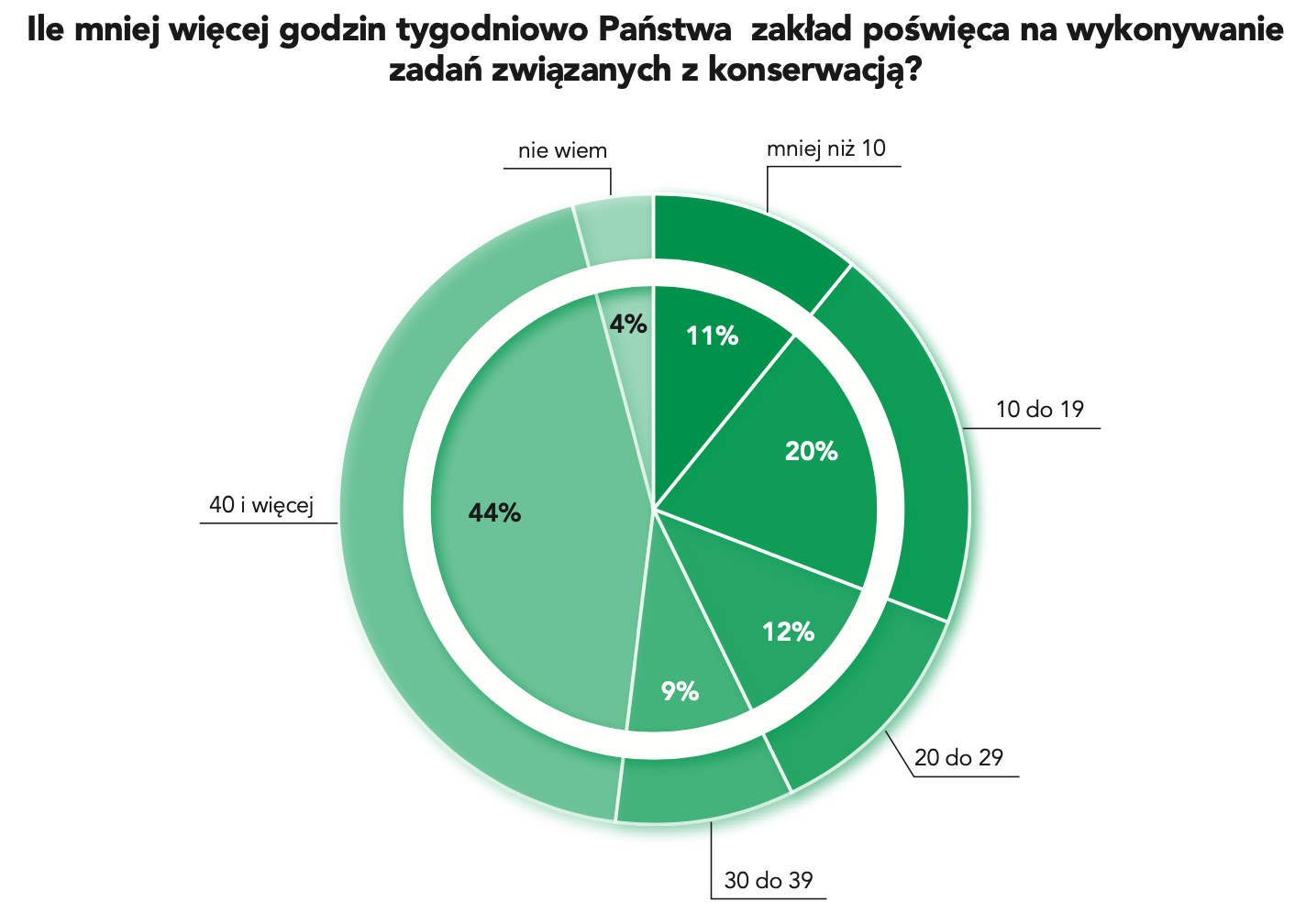

– Czterdzieści sześć procent zakładów przeznacza do 10% swoich rocznych kosztów operacyjnych na procesy utrzymania ruchu; 41% przeznacza na utrzymanie ruchu ponad 10% tego budżetu. Przeciętny zakład poświęca 33 godziny tygodniowo na planowe utrzymanie ruchu, co stanowi wzrost z 20 godzin w porównaniu z danymi z 2020 r.

– Urządzenia produkcyjne, urządzenia obrotowe (silniki, układy przeniesienia napędu itp.) oraz systemy hydrauliczne (pneumatyczne, hydrauliczne itp.) to trzy obszary, w których zakłady przeznaczają najwięcej środków na konserwację, a następnie urządzenia do transportu materiałów i wewnętrzne systemy dystrybucji energii elektrycznej.

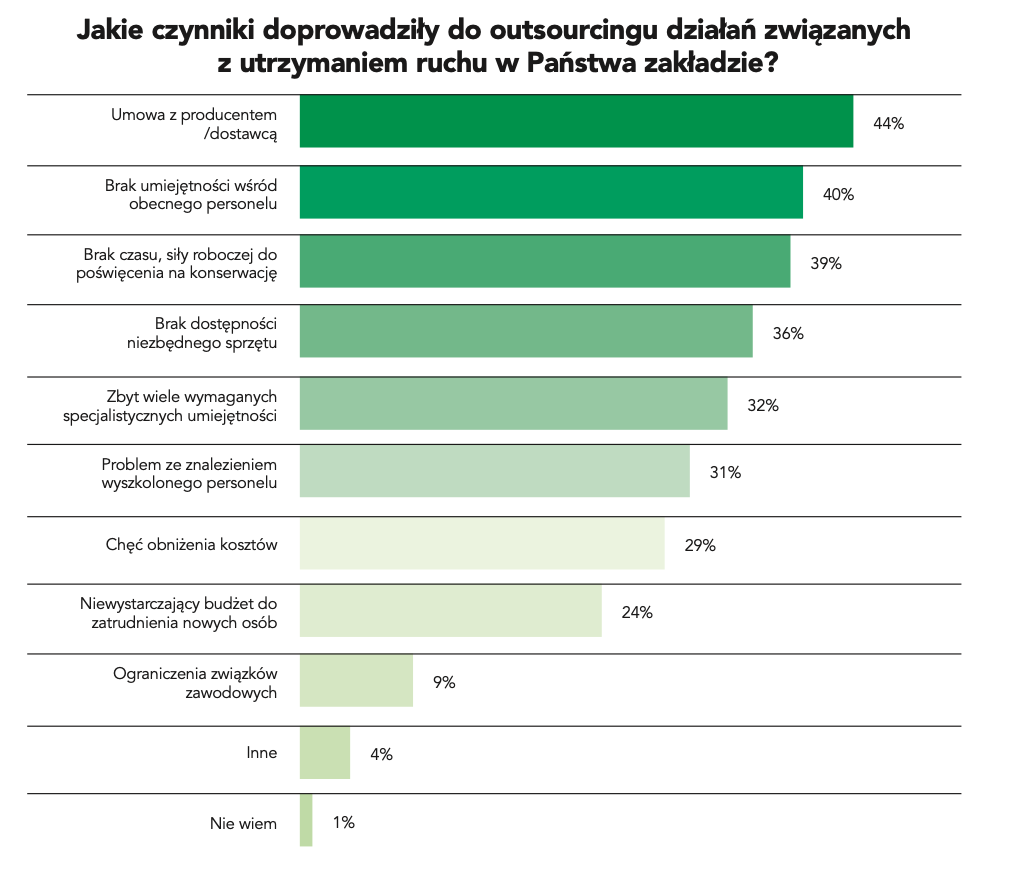

– Osiemdziesiąt osiem procent zakładów zleca na zewnątrz niektóre lub wszystkie działania związane z konserwacją; przeciętny zakład zleca na zewnątrz 23% swoich działań konserwacyjnych. Głównymi przyczynami zlecania na zewnątrz są: istniejąca umowa z producentem lub dostawcą, brak umiejętności wśród obecnego personelu oraz brak czasu i siły roboczej do poświęcenia na konserwację.

– Zespoły konserwatorów są najczęściej szkolone w zakresie podstawowych umiejętności mechanicznych i elektrycznych/elektronicznych, a także w zakresie bezpieczeństwa. Inne rodzaje szkoleń obejmują silniki, przekładnie, łożyska i smarowanie.

– Najczęstsze technologie wykorzystywane przez zakłady do monitorowania i/lub zarządzania konserwacją to systemy CMMS, arkusze kalkulacyjne/harmonogramy tworzone wewnętrznie oraz zautomatyzowane harmonogramy konserwacji.

– Główną przyczyną nieplanowanych przestojów w obiektach przemysłowych jest starzejący się sprzęt, a następnie awarie mechaniczne, błędy operatorów i brak odpowiedniego przeszkolenia. Ponad połowa zakładów planuje modernizację sprzętu, aby zmniejszyć liczbę nieplanowanych przestojów.

– Największym wyzwaniem dla poprawy utrzymania ruchu w obiektach przemysłowych jest starzejący się sprzęt. Inne przeszkody to brak zrozumienia nowych opcji i technologii, brak zasobów lub personelu oraz przestarzała technologia.

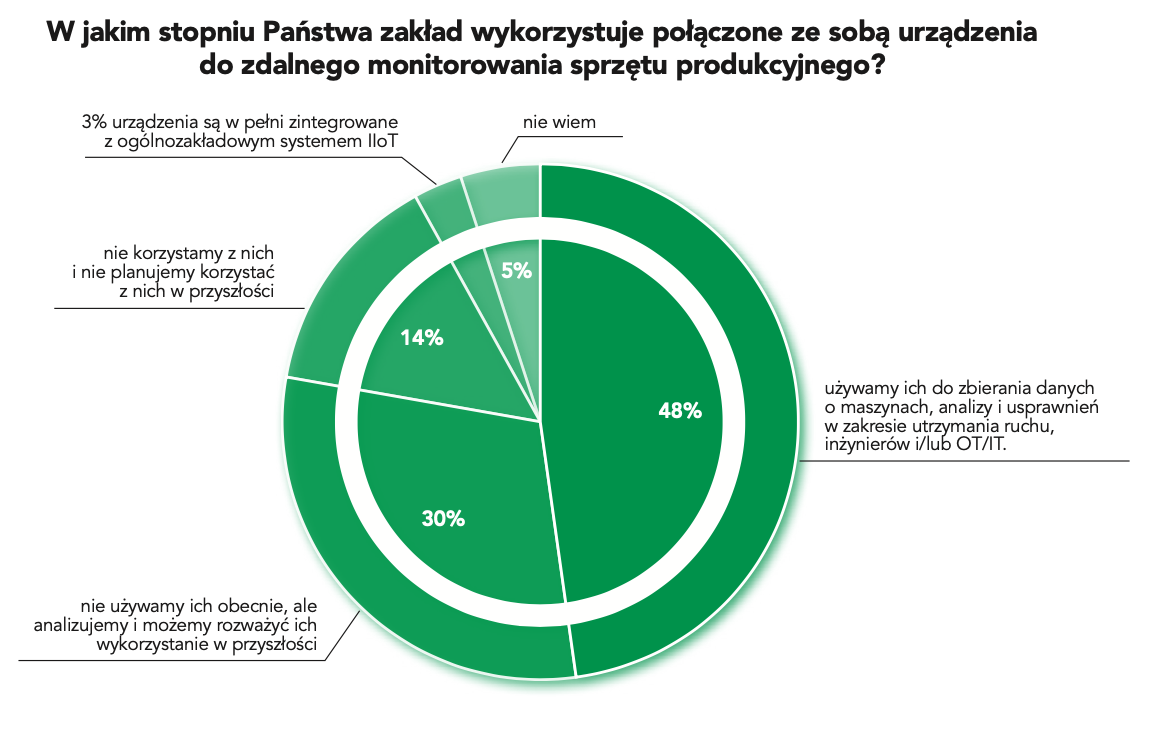

– Czterdzieści osiem procent zakładów zezwala na korzystanie z podłączonych urządzeń podczas monitorowania sprzętu produkcyjnego w celu przechwytywania danych z maszyn, analizy i wprowadzania ulepszeń przez działy utrzymania ruchu, inżynierów i/lub technologii operacyjnej/informatycznej (OT/IT).

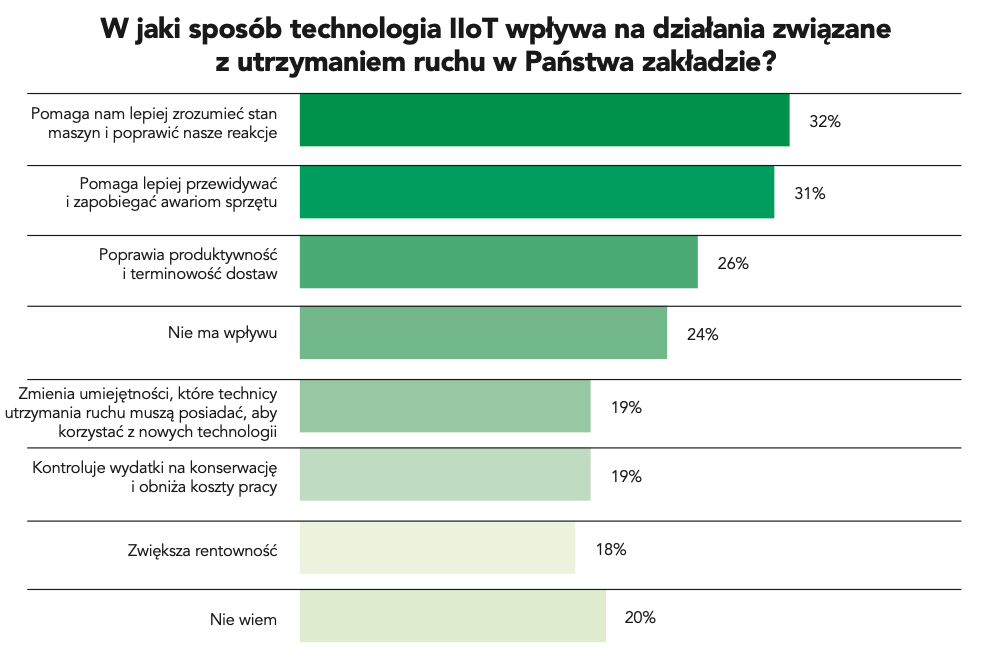

– Przemysłowy Internet Rzeczy (IIoT) i powiązane technologie pomogły zakładom lepiej zrozumieć stan maszyn, poprawić niezawodność oraz lepiej przewidywać i zapobiegać awariom sprzętu.