Jaki jest cel predykcyjnego UR ?

Efektem wszystkich działań predykcyjnych jest stan, w którym system informatyczny na podstawie analizy zebranych danych, wykryje potencjalną awarię z odpowiednim zapasem czasu i powiadomi zespół UR o potrzebie podjęcia działań, które zapobiegną awarii.

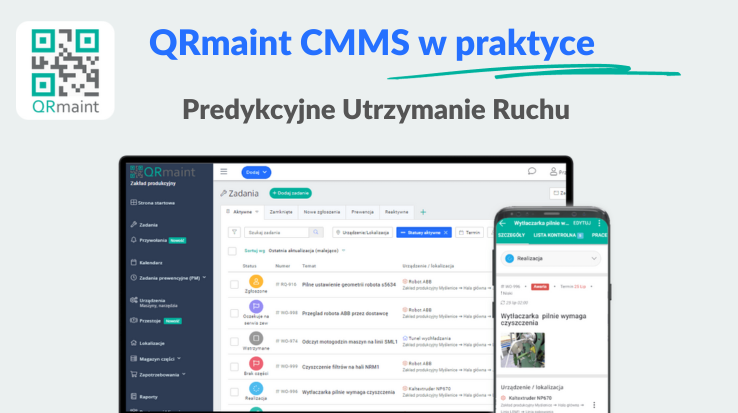

Jaką rolę w strategii predykcyjnej odgrywa system CMMS?

- Obsługuje proste scenariusze predykcyjne, oparte na monitorowaniu wartości parametrów diagnostycznych maszyn.

- Dostarcza dane historyczne dotyczące maszyn na potrzeby tworzenia wstępnych modeli predykcyjnych.

- Integruje rozwiązania monitorujące stan maszyn, które funkcjonują w zakładach np. czujniki IoT, system SCADA.

- Odpowiada za dostarczenie informacji do zespołu UR o potencjalnej awarii oraz generuje zadania kontroli parametrów maszyny po wykryciu anomalii.

- Dostarcza raporty umożliwiające analizę stanu technicznego maszyn.

„Dynamiczny rozwój Internetu Rzeczy (IoT) sprawia, że predykcyjne utrzymanie ruchu staje się coraz bardziej powszechne. Choć podstawowe scenariusze predykcyjne oparte na monitorowaniu parametrów diagnostycznych mogą być realizowane w systemie CMMS, w praktyce dla maszyn krytycznych w zakładach implementowane są dodatkowe, bardziej zaawansowane rozwiązania do predykcji awarii np. czujniki IoT czy system SCADA.W takim scenariuszu kluczową rolę pełni system CMMS, który integruje te różnorodne rozwiązania. To właśnie CMMS jest odpowiedzialny za wysyłanie powiadomień do zespołu utrzymania ruchu, wizualizowanie zagrożeń na dużych ekranach w czasie rzeczywistym oraz generowanie zadań kontrolnych w przypadku wykrycia anomalii. Istotne jest nie tylko przewidzenie potencjalnej awarii, ale także skuteczna reakcja mająca na celu jej zapobieżenie” – tak opisuje rolę systemu CMMS Przemysław Parzoch z QRmaint

Co wpływa na skuteczność predykcji awarii?

- Monitorowanie i gromadzenie parametrów diagnostycznych maszyny

Aby uzyskać informacje o aktualnym stanie maszyny, konieczne jest stałe gromadzenie danych dotyczących parametrów diagnostycznych np. wibracji czy temperatury. Zarówno bieżące, jak i historyczne wartości tych parametrów stanowią fundament dla różnych technik statystycznych, algorytmów uczenia maszynowego oraz zaawansowanych modeli predykcyjnych.

Parametry, które mogą wpływać na funkcjonowanie maszyny, powinny być poddawane monitorowaniu i analizie.

W jaki sposób gromadzone są wartości parametrów diagnostycznych?

- Ciągłe gromadzenie parametrów maszyny

Sensory monitorujące pracę maszyny dostarczają w sposób ciągły, z duża częstotliwością, aktualne wartości parametrów. Takie podejście wymaga dużych nakładów finansowych i dotyczy z reguły maszyn krytycznych.

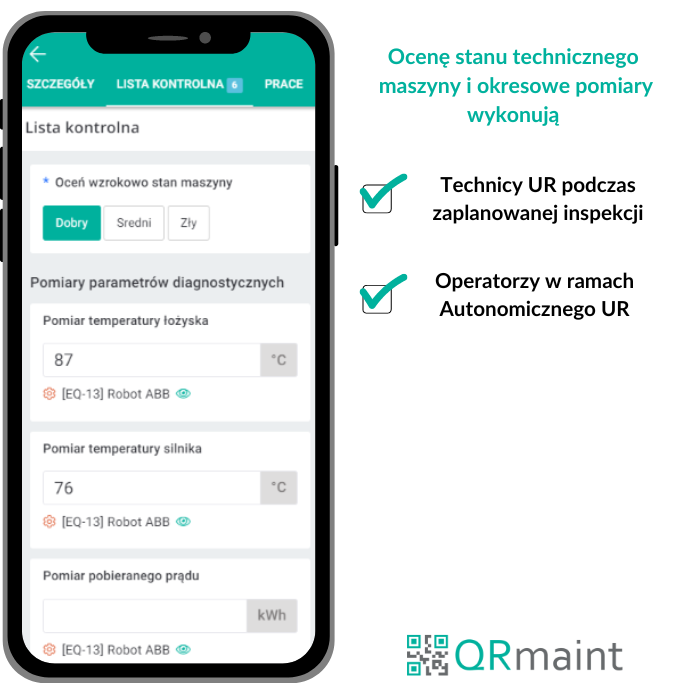

- Okresowe gromadzenie parametrów maszyny

Wartości parametrów maszyny odczytywane są przez człowieka i wprowadzane ręcznie z określoną regularnością np. tygodniowo przy okazji prewencyjnej inspekcji maszyny przez techników UR. Dane gromadzone są w systemie CMMS. Częstym rozwiązaniem jest również delegowanie zadania odczytu parametrów do operatorów w ramach Autonomicznego UR, które również obsługiwane jest za pomocą systemu CMMS.

2. Skuteczne modele predykcyjne

W obszarze predykcyjnego utrzymania ruchu (PdM), modele predykcyjne odgrywają kluczową rolę w identyfikowaniu potencjalnych awarii maszyn i wyznaczaniu terminów konserwacji maszyn. Efektywność tych modeli zależy od ilości i dokładności danych diagnostycznych oraz odpowiedniego dostosowania parametrów modelu do specyfiki danej maszyny.

Modele predykcyjne powinny być regularnie aktualizowane, aby utrzymać ich skuteczność

Zaawansowane modele predykcji zazwyczaj są częścią warstwy analitycznej systemu dostarczonego przez producenta sensorów instalowanych na maszynie.

Systemy CMMS zapewniają podstawowy model, zazwyczaj w oparciu o zdefiniowane wartości progowe parametrów. Jest on wykorzystywany w prostych scenariuszach jak np. przekroczenie wartości monitorowanego parametru diagnostycznego.

3. Skuteczne informowanie o potencjalnej awarii maszyny

Nie wystarczy przewidzieć awarii ale trzeba jeszcze skutecznie zareagować, aby jej zapobiec. Informacja powinna dotrzeć do całego zespołu UR różnymi kanałami.

Niestety w praktyce propagowanie informacji jest najsłabszym ogniwem. Systemy analizujące dane z czujników co najwyżej wysyłają powiadomienia SMS do małej grupy osób np. do kierownika UR.

Aby skutecznie obsłużyć wykryte zagrożenie wystąpienia awarii, informacja musi trafić do systemu CMMS, którego zadaniem jest

- Wysłanie powiadomień w czasie rzeczywistym do całego zespołu UR.

- Wizualizacja zagrożenia na dużych ekranach za pomocą Dashboard TV oraz interaktywnych map zakładu.

- Wygenerowania zadania inspekcji maszyny, której dotyczy zagrożenie.

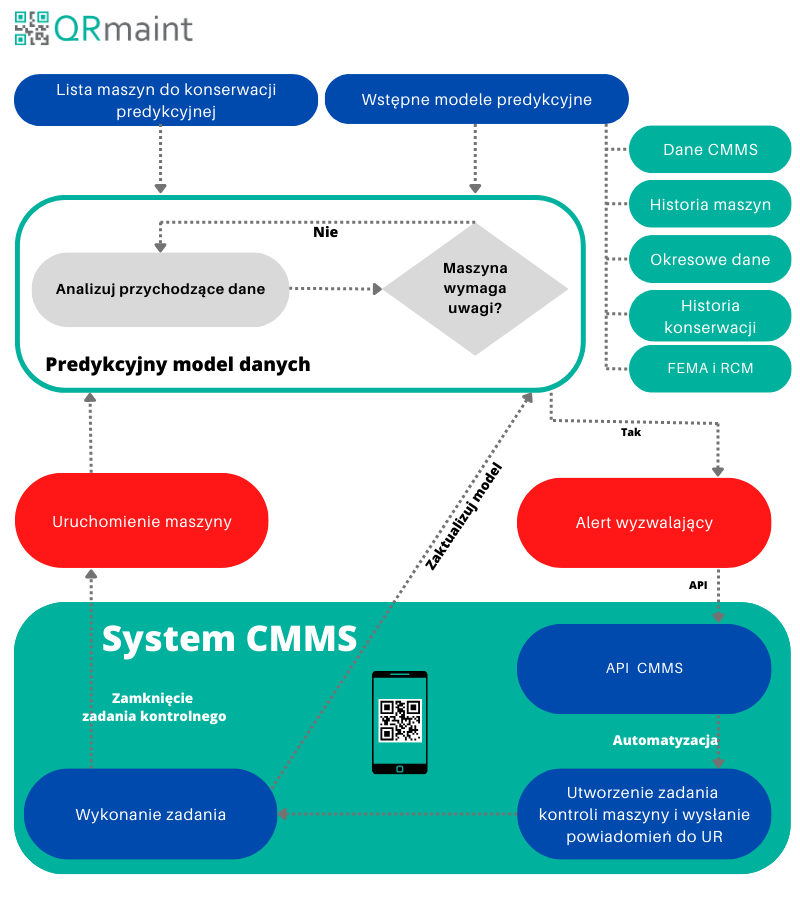

Predykcyjne utrzymanie ruchu z wykorzystaniem czujników IoT

Predykcja awarii z wykorzystaniem czujników IoT, stale monitorujących parametry diagnostyczne maszyny to najskuteczniejsza forma przewidywania awarii.

Poniższy schemat przedstawia proces, obejmujący zbieranie i analizę danych z czujników zamontowanych na monitorowanej maszynie, aż po interwencję zespołu Utrzymania Ruchu w przypadku wykrycia anomalii.

Proces składa się zatem z trzech etapów:

- Zbieranie danych w czasie rzeczywistym

Czujniki przesyłają zebrane dane do platformy IoT w czasie rzeczywistym, co umożliwia bieżące monitorowanie stanu maszyny.

- Przetwarzanie i analiza danych

Dane są przesyłane do chmury, gdzie podlegają przetwarzaniu i analizie. Wykorzystuje się algorytmy analizy danych, uczenia maszynowego i sztucznej inteligencji do identyfikacji wzorców i anomalii. Skuteczne modele predykcyjne, zintegrowane z systemem monitorowania, operują w czasie rzeczywistym, przewidując potencjalne awarie lub problemy.

- Powiadomienia i interwencja

W przypadku wykrycia potencjalnej awarii lub problemu, informacja zostaje przekazywana do nadrzędnego systemu CMMS, który odpowiada za rozesłanie powiadomień i przekierowanie zadania kontroli maszyny pod kątem zidentyfikowanych anomalii.

Podsumowanie

System CMMS stanowi kluczowe narzędzie w realizacji strategii predykcyjnego utrzymania ruchu, umożliwiając przedsiębiorstwom monitorowanie, analizowanie i zarządzanie swoimi aktywami w sposób bardziej efektywny i zapobiegawczy. Dzięki temu możliwe jest znaczące obniżenie kosztów utrzymania, zwiększenie dostępności urządzeń oraz przedłużenie ich żywotności. Jeśli planujesz wdrożyć idealny system CMMS do działań predykcyjnych, postaw na QRmaint i skontaktuj się z nami pod numerem +48 12 400 41 70.