Ograniczanie budżetów działów utrzymania ruchu nie może oznaczać zaprzestania skutecznej konserwacji aktywów – a już na pewno nie w przedsiębiorstwach nastawionych na sukces.

Działy utrzymania ruchu w przedsiębiorstwach wszystkich sektorów przemysłu muszą sprostać wspólnemu wyzwaniu: jak zapewnić tę samą jakość usług, dysponując mniejszymi zasobami, coraz chętniej ograniczanymi przez zarządy firm w poszukiwaniu oszczędności. Jednak w przeciwieństwie do wielu innych działów przedsiębiorstwa, ilość pracy do wykonania nie zmienia się mimo cięć. Skromniejszy budżet nie oznacza bynajmniej, że znika potrzeba wykonywania prac konserwacyjnych w zakładzie czy zapewnienia niezawodności maszyn i urządzeń. Pracownicy utrzymania ruchu nie mogą obniżyć jakości świadczonych usług, ponieważ jeśli ich działania nie będą skuteczne, odczuje to cała firma, tracąc punkty na rzecz konkurencji. Jeśli produkcja w naszym zakładzie zacznie kuleć, znajdzie się wielu chętnych na nasz udział w rynku. Krótko mówiąc, poświęcenie jakości utrzymania ruchu w imię cięcia kosztów nie wchodzi w grę.

Działy utrzymania ruchu w przedsiębiorstwach wszystkich sektorów przemysłu muszą sprostać wspólnemu wyzwaniu: jak zapewnić tę samą jakość usług, dysponując mniejszymi zasobami, coraz chętniej ograniczanymi przez zarządy firm w poszukiwaniu oszczędności. Jednak w przeciwieństwie do wielu innych działów przedsiębiorstwa, ilość pracy do wykonania nie zmienia się mimo cięć. Skromniejszy budżet nie oznacza bynajmniej, że znika potrzeba wykonywania prac konserwacyjnych w zakładzie czy zapewnienia niezawodności maszyn i urządzeń. Pracownicy utrzymania ruchu nie mogą obniżyć jakości świadczonych usług, ponieważ jeśli ich działania nie będą skuteczne, odczuje to cała firma, tracąc punkty na rzecz konkurencji. Jeśli produkcja w naszym zakładzie zacznie kuleć, znajdzie się wielu chętnych na nasz udział w rynku. Krótko mówiąc, poświęcenie jakości utrzymania ruchu w imię cięcia kosztów nie wchodzi w grę.

Na szczęście istnieją sposoby na zlikwidowanie przyczyn trudności, zwiększenie produktywności oraz oszczędzenie czasu i pieniędzy. W rzeczywistości większość firm jest w stanie poprawić wskaźniki wydajności mimo ograniczonych zasobów, a to poprzez usprawnienie organizacji pracy, planowania i harmonogramowania oraz stosowanie rozwiązań informatycznych. Przepis na ratunek jest prosty: ujawnić błędy w procesach przepływu pracy, zapewnić skuteczne planowanie i harmonogramowanie i wreszcie wdrożyć właściwe rozwiązanie informatyczne. Tym ostatnim może być elektroniczny system zarządzania utrzymaniem ruchu typu CMMS (Computerized Maintenance Management System) i/lub system mobilnej komunikacji – podstawa sprawnej organizacji pracy.

Znaleźć wady organizacji pracy

Do wykrycia i wyeliminowania nieprawidłowości w organizacji pracy działu utrzymania ruchu konieczna jest dogłębna znajomość funkcjonujących procesów. Nie chodzi przecież tylko o pozbycie się wad, ale także o wypracowanie skutecznych rozwiązań, dzięki którym będziemy bardziej efektywni i wydajni. Dopiero dokładny przegląd i analiza procesów pracy umożliwia dostrzeżenie całej złożoności organizacji, a tym samym jej wad.

Do typowych problemów, z jakimi borykają się pracownicy utrzymania ruchu, zalicza się czas transportu, czekanie na części lub instrukcje, nadprodukcja (na przykład nadmierny zakres konserwacji), powtarzające się naprawy oraz straty w procesie. Tego rodzaju kłopoty wynikają z konieczności wykonania prac, które są albo nieplanowane – wobec czego pracownicy nie mają odpowiednich narzędzi, części lub instrukcji – albo zostały źle zaplanowane – skutkując stratą czasu z powodu okrężnych tras czy niedostępności maszyn.

Bardzo łatwo jest tracić cenny czas, na przykład wykonując czynności z zakresu konserwacji prewencyjnej częściej niż to jest konieczne, albo ponownie wykonując pracę, którą już wprawdzie ktoś zrobił, ale nie miał warunków, aby wykonać ją należycie. Z kolei równie łatwo wyobrazić sobie, ile pożytku mógłby przynieść pracownik, gdyby nie był zmuszony czekać na zwolnienie się sprzętu lub uzyskanie narzędzi, części, instrukcji czy zezwoleń. Czekanie z całą pewnością nie przynosi żadnej wartości i powinno zostać w możliwie największym stopniu wyplenione z organizacji procesów.

Sprawne planowanie i harmonogramowanie

Jedną z głównych przyczyn nieefektywnego planowania jest występowanie nieprzewidywalnych i nieuniknionych sytuacji awaryjnych. Ni z tego, ni z owego technicy muszą porzucać wykonywaną właśnie czynność, aby zająć się niespodziewanym problemem, do którego oczywiście nie są przygotowani. W pośpiechu pozostawiają rozpoczętą naprawę, po czym tracą czas, aby uzyskać części konieczne do zażegnania nieoczekiwanej awarii.

Prostym sposobem na pozostawienie 95% personelu przy zleconych wcześniej pracach w sytuacji awaryjnej jest przydzielenie niewielkiej ekipy, której podstawowym zadaniem będzie likwidowanie niespodziewanych awarii. Dopóki taka potrzeba nie zajdzie, pracownikom tym można zlecić prace o niższym priorytecie.

Zazwyczaj prace konserwacyjne są wykonywane w warunkach stresu wywoływanego nieoczekiwanymi awariami lub innymi nieplanowymi zadaniami. Często technikom brakuje czasu, aby prawidłowo przeanalizować powstawanie danego problemu, wobec czego szybko i pobieżnie likwidują usterkę, aby przejść do kolejnej. Taką strategię łatwo poznać po powtarzających się przestojach i długoterminowej stracie zdolności produkcyjnych. Oczywistym lekarstwem jest zapewnienie pracownikom czasu niezbędnego do zbadania rzeczywistych źródeł problemów, czemu sprzyja usprawnienie organizacji pracy i harmonogramowania. Tylko w ten sposób możemy zapewnić dokładność i kompletność napraw oraz ograniczyć ryzyko powtórnego występowania tych samych usterek lub dalszego pogłębiania się problemów.

Przede wszystkim jednak musimy pamiętać, że jeśli nie zażegnamy bolączek planowania, harmonogramowania i organizacji procesów, żaden system informatyczny nie poprawi naszej efektywności. Na szczęście opracowano pewne rozwiązania, dzięki którym przekształcimy nasz dział w niezawodne centrum utrzymania ruchu, które wszelkie problemy rozwiązuje skutecznie i na bieżąco.

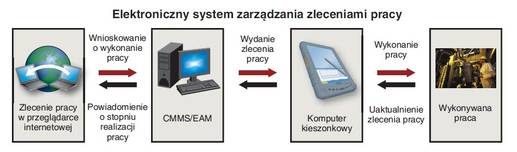

Wdrożyć system CMMS

Wzbogacenie zakładu w system zarządzania utrzymaniem ruchu typu CMMS może zaowocować wzrostem efektywności i skutecznym oszczędzaniem. Co więcej, dzięki odpowiedniemu oprogramowaniu nasz dział może być lepiej zorganizowany i na tyle elastyczny, aby możliwe było sprawniejsze harmonogramowanie prac. System CMMS usprawnia organizację, ponieważ umożliwia pracownikom inicjowanie i zatwierdzanie zleceń pracy, a także pomoc przy planowaniu, harmonogramowaniu, przydzielaniu i wykonywaniu prac oraz usprawnianiu samego procesu przepływu pracy. Funkcjonujący w ramach sieci system zarządzania zleceniami pracy zwiększa wydajność nie tylko działu konserwacji, ale także tej części organizacji, w której daną pracę zlecono. Ponadto uruchomienie takiego systemu na platformie mobilnej umożliwia błyskawiczne odczytywanie i wprowadzanie danych przez pracowników, co stanowi kolejny etap usprawnienia organizacji. Zlecający prace są w wygodny sposób informowani o postępach w realizacji zleceń, co z kolei ogranicza marnotrawstwo związane z wydawaniem dublujących się zleceń.

W nowoczesnym przedsiębiorstwie pracownik działu utrzymania ruchu odczytuje zlecenie pracy z telefonu komórkowego lub kieszonkowego komputera, uzyskując wszystkie informacje niezbędne do wykonania naprawy. Po jej zakończeniu zlecający otrzymuje natychmiastowe powiadomienie o tym fakcie. System CMMS pozwala przypisać do zleceń pracy określone części i narzędzia, dzięki czemu wyposażony w przenośny komputer technik otwiera wykaz części, sprawdza ich aktualną lokalizację i informuje użytkownika o postępie pracy, na bieżąco aktualizując stan naprawy.

Dlaczego urządzenia przenośne?

W ciągu najbliższych pięciu do dziesięciu lat powinniśmy spodziewać się eksplozji popularności przenośnych komputerów w dziedzinie utrzymania ruchu. Niewątpliwy atut urządzeń przenośnych – wprowadzanie danych na bieżąco w punkcie wykonywania pracy – to oszczędność czasu i mniej błędów. Co więcej, dzięki inwestycji w technikę kodów paskowych czy znaczników RFID pracownicy mogą błyskawicznie uaktualniać protokoły konserwacji, co sprowadza się do zeskanowania określonego urządzenia. Efektem jest niewątpliwie oszczędność czasu i roboczogodzin poświęconych na kontrole i wprowadzanie danych.

Urządzenia przenośne zrewolucjonizują podejście działów utrzymania ruchu do konserwacji maszyn oraz zarządzania zleceniami pracy i magazynem. Coraz więcej przedsiębiorstw będzie stosować systemy zarządzania utrzymaniem ruchu oparte na przenośnych komputerach, zyskując m.in. następujące korzyści:

Technicy UR wiedzą więcej w miejscu wykonywania pracy. Dysponując kieszonkowym komputerem, technik wyświetla historię lub inne istotne informacje dotyczące kontroli i napraw, bez potrzeby wracania do biura w poszukiwaniu informacji.

Większy zwrot z inwestycji. Po dokładnym zbadaniu organizacji pracy i zapoznaniu się z danymi kierownicy dostrzegają znaczące oszczędności wynikające z wdrożenia urządzeń przenośnych.

Szybsze usuwanie problemów. Technicy poświęcają mniej czasu na szukanie informacji, dzięki czemu przeznaczają go więcej na faktyczną naprawę.

Łatwiejsze gromadzenie danych dotyczących sprawności maszyn, jak ciśnienie, temperatura czy poziom oleju. Odczyty mogą być spisywane dowolnie często, a dane dotyczące bezpieczeństwa czy liczniki przebiegu są w łatwy sposób rejestrowane.

Dłuższa żywotność maszyn i urządzeń o krytycznym znaczeniu.

Efektywniejsza gospodarka magazynowa. Odbiór, dodanie i wyczerpanie części, liczniki cykli, a także roczne spisy z natury są precyzyjnie rejestrowane w systemie, ponieważ do każdej z tych czynności z powodzeniem używa się urządzeń przenośnych.

Podsumowując, w przedsiębiorstwach nastawionych na sukces nie dopuszcza się do sytuacji, w której w związku z kurczącymi się zasobami przyznanymi działowi utrzymania ruchu obniża się jakość konserwacji. W rzeczywistości dział konserwacji może ograniczyć koszty: poprzez usprawnienie organizacji pracy, zapewnienie efektywnego planowania i harmonogramowania oraz wykorzystanie potencjału, jaki zapewnia system zarządzania utrzymaniem ruchu typu CMMS w powiązaniu z coraz doskonalszą techniką urządzeń przenośnych. W ten sposób zapewni również niezbędną jakość konserwacji w przedsiębiorstwie zmagającym się z wyzwaniami współczesnego globalnego rynku.

Kris Bagadia jest prezesem firmy PEAK Industrial Solutions LLC z siedzibą w Brookfield w stanie Wisconsin. Jako certyfikowany inżynier utrzymania ruchu (certyfikaty PE, CPE) od ponad 20 lat zajmuje się systemami CMMS. W 1980 r. – po ośmiu latach pracy na stanowisku inżyniera UR i kierownika projektu – założył firmę UNIK Associates (obecnie PEAK Industrial Solutions), doradzającą i prowadzącą szkolenia w dziedzinie UR.

Artykuł pod redakcją Michała Andrzejczaka

Kiedy system CMMS przynosi krocie

Przedsiębiorstwa dysponujące ogromnymi parkami maszynowymi coraz częściej doceniają znaczenie ogólnozakładowego systemu zarządzania aktywami (EAM) lub innego systemu zarządzania konserwacją (CMMS) dla sprawnego śledzenia i monitorowania procesów biznesowych. Wobec aktualnych wyzwań, z jakimi mierzą się producenci – starzenie się siły roboczej, niepewna gospodarka, zwyżkujące ceny paliw, zaostrzanie przepisów – nie miejmy złudzeń, że usprawnimy organizację i zlikwidujemy marnotrawstwo, jeśli dane dotyczące naszych cennych aktywów nie będą na czas i bez błędów trafiać do systemu zarządzania aktywami.

Aby efektywniej śledzić wykonywane prace i zarządzać nimi, konieczny jest ogólnozakładowy, znormalizowany system informatyczny. Trzeba jednak pamiętać, że systemy EAM oraz inne rozwiązania typu CMMS odpowiadają za przechowywanie potrzebnych danych, a nie za ich gromadzenie. Dlatego też nasz system będzie prawidłowo spełniał swoją rolę tylko pod warunkiem, że wybierzemy właściwy kanał łączności między pracownikami a systemem. Z informacjami dotyczącymi stanów magazynowych, konserwacji czy napraw pracownicy nie mają przecież do czynienia, siedząc za biurkiem, wobec czego jakość wprowadzanych do systemu danych zależy wyłącznie od sposobu, w jaki zgłaszają je pracownicy.

Na tym etapie do akcji wkraczają przenośne urządzenia komunikacyjne, ponieważ wielkie zakłady mają za dużo do stracenia, aby codzienne czynności pracowników były rejestrowane na podstawie ich zawodnej pamięci w papierowych protokołach. W miarę jak rynek oferuje coraz bardziej funkcjonalne komputery kieszonkowe (o większej szybkości przetwarzania danych, rozdzielczości ekranu czy z bardziej rozwiniętymi funkcjami analitycznymi), producenci coraz częściej wyposażają w nie pracowników. Używając przenośnych komputerów w ramach znormalizowanych procesów biznesowych, pracownicy mogą wykonywać swoje obowiązki terminowo, systematycznie – i dokładnie.

W pewnej amerykańskiej firmie dystrybucyjnej szybko dostrzeżono korzyści z zastosowania urządzeń przenośnych. Dotychczasowe metody gromadzenia danych i zarządzania nimi – notatniki, długopisy i komputery PC – zastąpiły rozwiązania Syclo SMART Mobile zintegrowane z posiadanym wcześniej systemem IBM Maximo. Scenariusz sprzed wdrożenia wyglądał następująco: technicy ustawiali się w kolejce do komputera, do którego każdy z nich przez pół godziny wprowadzał dane dotyczące zlecenia pracy. Firma ta ocenia, że nawet jeśli po skomunikowaniu rozwiązań przenośnych z systemem EAM pojedynczy technik będzie mógł wykonać zaledwie jedno dodatkowe zlecenie pracy dziennie, efektywność działu konserwacji wzrośnie o 15 tys. zleceń rocznie.

Warto, aby potencjalni użytkownicy rozwiązań przenośnych docenili sprawny przepływ danych między pracownikami w terenie a systemami EAM. – Trzymając w ręku kieszonkowy komputer, pracownik ma do dyspozycji wszelkie dane i funkcje analityczne systemu EAM. Może błyskawicznie odczytać ostrzeżenia dotyczące bezpieczeństwa, zamówienie klienta, stany magazynowe czy historię napraw – zapewnia Joe Granda, wicedyrektor firmy Syclo. – Pracownicy dysponujący przenośnymi komputerami nie tylko nie muszą chodzić do biura po zlecenia, ale także dostarczają cennych danych do systemów EAM, ERP czy innych systemów zaplecza.

Skrupulatna konserwacja aktywów i szybkie reagowanie na potrzeby serwisowe w terenie zapewnią wydajność działu utrzymania ruchu oraz niezawodność i dłuższą żywotność maszyn i urządzeń. Aby jednak w pełni wykorzystać atuty systemu EAM, musimy sprawnie pozyskiwać dane z codziennej pracy naszych techników, którzy także muszą mieć do nich dostęp. Korzystając z takich funkcji urządzeń przenośnych, jak kody części i błędów oraz krokowe wprowadzanie danych według scenariusza przyjętego dla całego zadania, pracownicy gwarantują poprawność i dokładność danych w systemie CMMS, a dopiero na ich podstawie można w pełni wykorzystać jego funkcje sprawozdawczości, harmonogramowania i śledzenia.

Joe Granda, Syclo

Autor: Kris Bagadia