Przekładnie pasowe są niezbędnym elementem przenoszenia ruchu w wielu maszynach przemysłowych. Są wykorzystywane w konstrukcjach prostych oraz tych o dużym stopniu zaawansowania technicznego. Przenoszą napęd w tym samym kierunku lub dzięki skrzyżowaniu pasa, w przeciwną stronę. Mogą także napędzać wały o osiach ustawionych prostopadle względem siebie albo kilka wałów położonych równolegle. Przekładnie pasowe przekazują obciążenie na dwa sposoby:

- ciernie, czyli siłami tarcia między cięgnem pasa a kołem pasowym; tarcie występuje dzięki sile napięcia cięgna,

- kształtowo za pomocą sprzężenia równomiernie rozmieszczonych na obwodzie pasa kształtowych elementów, tzw. zębów, z odpowiadającymi im zagłębieniami na kole pasowym; moment jest przenoszony za pomocą sił docisku między zębami pasa i koła.

Przy prawidłowej eksploatacji przekładni pasowych, uwzględniającej okresowe przeglądy techniczne, w czasie których sprawdza się stan powierzchni roboczych pasa oraz reguluje napięcie wstępne – są one całkowicie bezobsługowe. Na ogół nie wymagają smarowania, są tanie w produkcji, proste w montażu i ciche w czasie pracy. Dzięki stosowanym materiałom konstrukcyjnym o dużej podatności, czyli zdolności do odkształceń sprężystych, mają wysoką zdolność tłumienia drgań oraz możliwość zmniejszania skutków ewentualnych przeciążeń występujących podczas pracy.

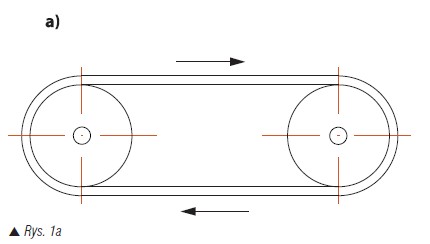

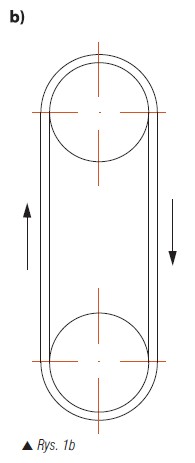

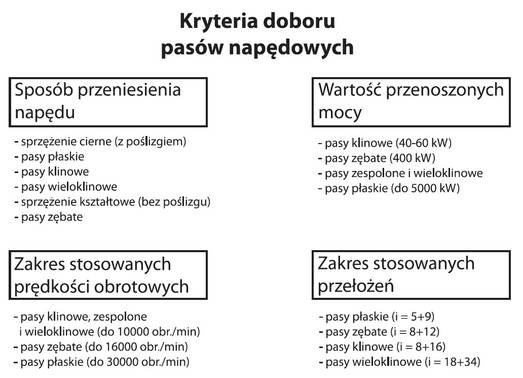

Dobór rodzaju przekładni pasowej jest dokonywany poprzez analizę możliwości zastosowania poszczególnych rodzajów pasów. W pierwszej kolejności należy wybrać sposób przenoszenia napędu. Następnie wymagania odnośnie przenoszonego przez przekładnię obciążenia, określanego mocą lub momentem obrotowym. Ponadto należy poznać pozostałe parametry, takie jak prędkość obrotowa oraz przełożenie przekładni (stosunek prędkości obrotowej wału napędzającego do prędkości obrotowej wału napędzanego). Na podstawie powyższych ustaleń ocenie podlega przydatność konkretnego typu pasa w danej przekładni, możliwość spełnienia większości głównych kryteriów doboru pasów napędowych. Oprócz warunków funkcjonalności konieczne jest także zwrócenie uwagi na koszt zakupu lub wykonania oraz koszt eksploatacji i obsługi przekładni. Przekładnie pasowe umożliwiają przenoszenie momentu obrotowego między wałami rozmieszczonymi względem siebie na znacznej odległości. Możliwa jest także praca przekładni w poziomie i pionie (rys. 1a i 1b). Osie wałów mogą być położone równolegle lub prostopadle, a także mogą być zwichrowane. Przekładnie pasowe oferują szerokie możliwości w zakresie łączenia wspólnym cięgnem wielu wałów, zmiany przełożenia lub kierunku obrotów. Do tego dochodzą możliwości regulacji napięcia oraz kompensacji luzów.

Przekładnia pasowa składa się z dwóch lub więcej kół opasanych podatnym cięgnem, zwanym pasem. Konstrukcja przekładni pasowej jest bardzo prosta – nie wymaga obudowy lub kadłuba i może pracować jako przekładnia otwarta, bez smarowania. Pasy napędowe po zużyciu podlegają szybkiej i łatwej wymianie bez kosztownego, długotrwałego unieruchomienia i postoju maszyny. Przekładnie pasowe umożliwiają przenoszenie mocy na znaczne odległości oraz pozwalają na dużą swobodę w odniesieniu do rozstawu osi kół pasowych. W przekładniach z pasami klinowymi przełożenie może być łatwo zmieniane poprzez zastosowanie specjalnych kół schodkowych, które dają możliwość przekładania pasa z jednego poziomu średnic na drugi, co daje stopniową zmianę przełożenia. Przekładnie pasowe zapewniają spokojną, bez szarpnięć, cichą oraz płynną pracę. Ogromną zaletą przekładni pasowych jest zdolność do tłumienia drgań przez łagodzenie gwałtownych zmian obciążenia dzięki elastycznym, podatnym materiałom stosowanym w budowie pasów. Atutem przekładni pasowych jest poślizg pasa w czasie krótkotrwałych przeciążeń. Zabezpiecza to inne mechanizmy napędu przed nadmiernymi przeciążeniami i chroni przed ich uszkodzeniem. Przekładnie pasowe nie są wrażliwe na niewielkie nierównoległości wzajemnego położenia osi wałów, gdyż elastyczne cięgno (pas) niweluje różnice ustawienia.

Przekładnia pasowa składa się z dwóch lub więcej kół opasanych podatnym cięgnem, zwanym pasem. Konstrukcja przekładni pasowej jest bardzo prosta – nie wymaga obudowy lub kadłuba i może pracować jako przekładnia otwarta, bez smarowania. Pasy napędowe po zużyciu podlegają szybkiej i łatwej wymianie bez kosztownego, długotrwałego unieruchomienia i postoju maszyny. Przekładnie pasowe umożliwiają przenoszenie mocy na znaczne odległości oraz pozwalają na dużą swobodę w odniesieniu do rozstawu osi kół pasowych. W przekładniach z pasami klinowymi przełożenie może być łatwo zmieniane poprzez zastosowanie specjalnych kół schodkowych, które dają możliwość przekładania pasa z jednego poziomu średnic na drugi, co daje stopniową zmianę przełożenia. Przekładnie pasowe zapewniają spokojną, bez szarpnięć, cichą oraz płynną pracę. Ogromną zaletą przekładni pasowych jest zdolność do tłumienia drgań przez łagodzenie gwałtownych zmian obciążenia dzięki elastycznym, podatnym materiałom stosowanym w budowie pasów. Atutem przekładni pasowych jest poślizg pasa w czasie krótkotrwałych przeciążeń. Zabezpiecza to inne mechanizmy napędu przed nadmiernymi przeciążeniami i chroni przed ich uszkodzeniem. Przekładnie pasowe nie są wrażliwe na niewielkie nierównoległości wzajemnego położenia osi wałów, gdyż elastyczne cięgno (pas) niweluje różnice ustawienia.

Konstrukcyjnie pasy napędowe są dosyć złożone. Dzięki temu zakres możliwości tych narzędzi jest coraz większy. Ich szeroka paleta zastosowań w dużej mierze odbywa się na zasadzie łączenia podstawowych rodzajów pasów. Wśród nich można wyróżnić m.in. pasy płaskie, klinowe i zębate.

Pas płaski w przekroju poprzecznym ma kształt prostokąta. Jeden z boków jest przy tym znacznie dłuższy od drugiego. Stosunek dłuższego boku do krótszego zawiera się na ogół w granicach 20÷40. Pasy płaskie coraz rzadziej wykorzystuje się w budowie maszyn do przenoszenia momentu obrotowego. Ze względu na prostą i trwałą konstrukcję pasa stosuje się je w maszynach rolniczych, które pracują w ciężkich warunkach lub wszędzie tam, gdzie występują duże odległości między wałami. Szeroką dziedziną zastosowania pasów płaskich jest transport wewnętrzny, zwłaszcza przenośniki taśmowe.

Nieco bardziej skomplikowaną konstrukcję mają pasy klinowe. Mają one kształt poprzeczny, zbliżony do trapezu równoramiennego. Kształt ten zapewnia dużą wartość siły tarcia przy niewielkim napięciu wstępnym pasa. Obecnie są wykonywane pasy klinowe w dwóch odmianach konstrukcyjnych, jako pasy okryte lub pasy ze ściętymi bokami. Poślizg pasa jest niewielki, a wartość przenoszonej mocy jest wyższa przy podobnych wymiarach gabarytowych w porównaniu z pasem okrytym. Bardzo często pasy klinowe wykonuje się z wewnętrznym lub zewnętrznym uzębieniem, które nie przenosi obciążeń, ale zwiększa dodatkowo elastyczność na powierzchniach bocznych pasa. Ponadto zmniejsza znacznie tarcie wewnętrzne w warstwie ściskanej, co podwyższa wytrzymałość zmęczeniową materiału pasa. Pasy klinowe z uzębieniem wzmacniającym mogą pracować z mniejszymi kątami opasania i lepiej przylegają do powierzchni bocznych rowka. Wśród pasów klinowych popularne jest łączenie dwóch lub kilku pasów klinowych tej samej wielkości i długości poprzez ich wspólną elastyczną taśmę. W ten sposób powstają pasy zespolone, które pozwalają na przeniesienie wyższych mocy w porównaniu do pasów normalnoprofilowych z tą samą szerokością grzbietu oraz zastosowanie mniejszych kół pasowych. Używane są powszechnie w budowie napędów pojazdów roboczych, do przenoszenia mocy z silnika spalinowego na pompy wodne, rozruszniki i prądnice, wentylatory, dmuchawy itp. Pasy normalnoprofilowe stosuje się powszechnie do napędu przemysłowych maszyn energetycznych, jak pompy i sprężarki, lub technologicznych (tokarki, szlifierki, prasy mimośrodowe itp.). Pasy te produkowane są jako bezkońcowe (zamknięte) lub jako otwarte z końcami i możliwością łączenia. Pasy otwarte stosuje się wszędzie tam, gdzie zabudowa uniemożliwia założenie zamkniętego pasa lub jego długość jest nietypowa i nie można dobrać gotowego pasa bezkońcowego. Do pasów zespolonych podobne konstrukcyjnie są pasy wieloklinowe (wielorowkowe), które także wykorzystują zalety pasów płaskich i klinowych. Mają one szerokie zastosowanie w budowie przekładni napędowych osprzętu pojazdów ciężarowych. W budowie maszyn pasy te najczęściej stosuje się w napędach urządzeń AGD, głównie ze względu na możliwość przenoszenia znacznych mocy z wysokimi prędkościami.

Kolejną grupą pasów napędowych są pasy zębate. Ich przekrój wzdłużny ma równomierną liczbę wewnętrznych, mających różny kształt zębów. Zęby te mają szerokość równą szerokości pasa, natomiast mogą mieć różną wysokość. W przekroju podłużnym pasa zęby mają kształt zbliżony do trapezu, półkola lub ewolwenty. Pasy zębate przenoszą obciążenia w sposób kształtowocierny. Siła obwodowa nie jest przenoszona za pomocą tarcia, lecz przez pojedyncze, następujące po sobie występy kształtowe pasa. Występy są skojarzone z odpowiadającymi im uzębionymi kołami pasowymi. Rozwiązanie takie zapewnia stałość przełożenia przekładni, ponieważ nie występuje tutaj zjawisko poślizgu pasa. Wymagają znacznie mniejszego napięcia wstępnego, co nie obciąża w takim stopniu wałów i łożysk przekładni, jak w przypadku pasów klinowych i płaskich. Pasy zębate wykonuje się z wysokiej jakości zwiniętych śrubowo włókien nośnych. Materiały te charakteryzują się wysoką wytrzymałością na rozciąganie. W dolnej części zęby osłonięte są owijką wykonaną z poliamidu, np. nylonu lub polichloroprenu (neoprenu). Pasy wykonane z poliuretanu są wzmacniane linkami poliamidowymi. Pasy te są odporne na działanie olejów i całkowicie bezobsługowe. Najczęściej spotykane są następujące zarysy zębów: trapezowy, okrągły, podwójny i ewolwentowy. Pasów o zarysie trapezowym używa się w silnikach spalinowych. Podobnie pasów o zarysie półokrągłym, z tą różnicą, że ze względu na większą objętość zęba i większą odporność na przeciążenia, służą one do napędu układów rozrządu bardziej obciążonych silników. Poza tym charakteryzują się bardziej równomierną pracą. Zwiększenie obciążenia zębów powoduje wzrost siły obwodowej przenoszonej przez pas, a w konsekwencji wzrost przenoszonej mocy.

W przemyśle są także stosowane pasy kołowe i swo-rzniowe. Te pierwsze w przekroju poprzecznym mają kształt koła. Pasy okrągłe służą do przenoszenia niewielkich mocy z wysokimi prędkościami obrotowymi. Pasy te wykonuje się z jednorodnych mieszanek gumowych odpornych na ścieranie i starzenie lub z tworzyw sztucznych. Zaś pasy sworzniowe służą do przenoszenia momentów obrotowych o bardzo małych mocach (rzędu do 0,5 kW) i niewielkich prędkościach obwodowych (nie więcej niż 7,5 m/s). Ich zaletą jest możliwość pracy w przekładniach, których osie nie są równoległe. Mogą pracować w warunkach silnie korozyjnych.

Wielu producentów oferuje niestandardowe wykonanie pasów już opisanych, jak również pasy otwarte, pasy transportowe, pasy segmentowe, pasy perforowane lub z nakładkami albo pasy o specjalnym kształcie. Dlatego przenoszenie napędów, nawet tych nietypowych, jest zadaniem, które nie powinno stanowić trudności.

Laboratorium Kontroli Jakości Complex