Koszty przesyłu a konfiguracja sieci sprężonego powietrza

Jest to jeden z najprostszych do wyliczenia składników całkowitego kosztu wytwarzania sprężonego powietrza. Koszt przesyłu to koszt spadków ciśnienia w sieci, czyli różnica pomiędzy ciśnieniem powietrza za głównymi filtrami w sprężarkowni a ciśnieniem w najodleglejszym lub najbardziej obciążonym punkcie sieci. Całkowity spadek ciśnienia, czyli opór przepływu sprężonego powietrza nie powinien przekroczyć 0,2 bara. Większe wartości narażają przedsiębiorstwo na duże straty z powodu konieczności wytwarzania sprężonego powietrza o wyższym ciśnieniu, a to – jak było wspomniane – wiąże się z dużym wzrostem zapotrzebowania na energię elektryczną. Dużo niższe wartości wiążą się z kolei z dużymi nakładami na inwestycje w rurociągi o dużej średnicy wewnętrznej. Jest to niekorzystne nie tylko z powodu większej ceny za instalację, ale także istotnie zwiększa ilość powietrza w instalacji, wydłużając czas i koszt jej napełnienia w przypadku występowania nieszczelności powodujących odpowietrzenie niezasilanej sieci podczas planowych lub awaryjnych wyłączeń. Spadki ciśnienia występujące w liniach zasilających zależą od:

– wartości przepływu powietrza, czym większy, tym większe spadki ciśnienia (jest to funkcja nieliniowa),

– ciśnienia roboczego w sieci, im wyższe, tym gęstsze jest powietrze i większe są opory przepływu i spadki ciśnienia,

– długości rurociągów sieci pneumatycznej, im dłuższe tym większe spadki ciśnienia przy danej wartości przepływu,

– średnicy rur – opory przepływu spadają proporcjonalnie do kwadratu średnicy rurociągu,

– gładkości wewnętrznej powierzchni rur – im gładsze, tym tworzą się mniejsze turbulencje przepływającego powietrza przy ściankach rur, zmniejszając spadki ciśnienia przepływającego powietrza.

Planując, rozbudowując lub modernizując sieć sprężonego powietrza, należy zwrócić uwagę na kilka ważnych aspektów, które decydują o powstających w sieci spadkach ciśnienia przekładających się na dodatkowy, niepotrzebny koszt, zwiększając tym samym cenę sprężonego powietrza. Należy przede wszystkim zwrócić uwagę na:

1. Aktualne i przyszłe zapotrzebowanie przedsiębiorstwa na sprężone powietrze. Przy braku planów rozwojowych wystarczy założyć wzrost zapotrzebowania na poziomie kilkunastu procent, ale gdy w planach jest rozbudowa zakładu obliczenia średnicy rurociągów można oprzeć na zapotrzebowaniu większym nawet o 100% od aktualnego.

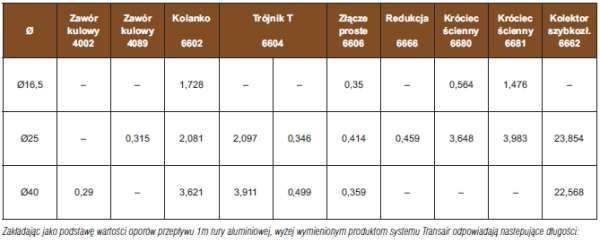

2. Wszystkie komponenty instalacji sprężonego powietrza. Każdy trójnik, kolanko, rozgałęźnik, zawór, króciec jest dodatkowym oporem przepływu, który musi być uwzględniony do obliczeń instalacji. Wiele firm dostarcza wraz ze swoimi systemami rurociągów, tabele przelicznikowe, w których każdy element sieci ma określone opory przepływu wyrażone w długości prostego odcinka rury. Dzięki temu całą instalację do obliczeń można sprowadzić do jednego prostego odcinka rury o danej średnicy. To ułatwia korzystanie z tabel i programów obliczających spadki ciśnienia w docelowej instalacji. Poniżej przykładowa tabela systemu Transair firmy Parker.

Liczba elementów, w których następuje gwałtowna zmiana kierunku przepływu powietrza, a przez to powstają spadki ciśnienia, można ograniczyć, stosując rury gięte lub łączniki z przewodów elastycznych.

3. Zmniejszenie się „prześwitu” rur, czyli pozorne zmniejszenie się ich średnicy ze względu na odkładający się kondensat. Można temu zapobiec, prowadząc rury z np. 0,5% spadkiem, na końcu którego instaluje się spust kondensatu. Należy unikać również tzw. syfonów, w których odkłada się zanieczyszczenie płynne i stałe.

3. Zmniejszenie się „prześwitu” rur, czyli pozorne zmniejszenie się ich średnicy ze względu na odkładający się kondensat. Można temu zapobiec, prowadząc rury z np. 0,5% spadkiem, na końcu którego instaluje się spust kondensatu. Należy unikać również tzw. syfonów, w których odkłada się zanieczyszczenie płynne i stałe.

4. Możliwość i konieczność stosowania w centralnej sieci lokalnych zbiorników powietrza zwiększających chwilową wydajność systemu zasilania. Są to zbiorniki instalowane przy stanowiskach dużego, aczkolwiek krótkiego w czasie poboru sprężonego powietrza. Zbiornik taki zapobiega powstawaniu spadków ciśnienia w sieci głównej spowodowanych krótkotrwałym silnym zapotrzebowaniem na powietrze.

5. Możliwość wystąpienia z czasem zwiększonych oporów przepływu z powodu korozji lub zabrudzenia wewnętrznych powierzchni rurociągów. Dobrym zabezpieczeniem przed pojawieniem się takiej sytuacji jest użycie rur z materiałów o gładkich ściankach, odpornych na korozję oraz nieulegających szybkiemu starzeniu się. Ogromne znaczenie ma tu również ciągłe dbanie o odpowiednie uzdatnienie powietrza wychodzącego ze sprężarkowni.

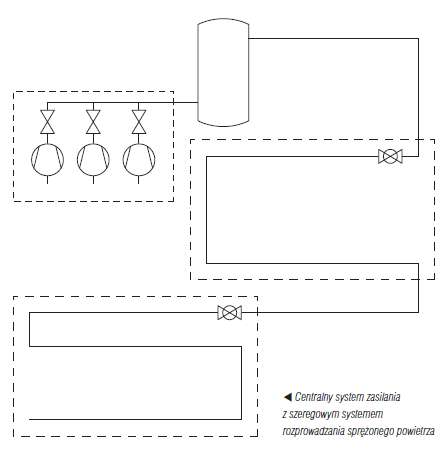

6. Konfigurację sieci. Sieci, w których sprężarki są znacznie oddalone od odbiorników, a instalacja centralna opiera się na jednej długiej rurze rozprowadzającej powietrze do kolejnych hal produkcyjnych, jest nie tylko bardzo wrażliwa na awarie jakiegokolwiek jej odcinka i niewygodna do przeprowadzania modernizacji i remontów, ale generuje duże straty przy transporcie powietrza na znaczne odległości. Rozproszenie sprężarek po całej sieci (ale z centralnym systemem nadzorowania i sterowania ich pracą) znacznie skraca odległości między źródłem sprężonego powietrza a odbiornikiem, istotnie obniżając spadki ciśnienia. Również pętlicowy układ rurociągu na każdej hali zwiększa obliczeniową średnicę rurociągu i obniża opory przepływu powietrza do odbiorników. Dodatkową zaletą rozproszenia sprężarek może okazać się możliwość odzyskiwania w okresie zimowym ciepła ze sprężarek do ogrzewania hal.

Monitorowanie zużycia powietrza

Czy jest jeszcze coś do zrobienia w przedsiębiorstwie, w którym przeanalizowano koszty wytwarzania sprężonego powietrza, oszacowano nieszczelności i zużycie powietrza przez wszystkie maszyny i urządzenia, zlikwidowano większość kosztownych wycieków, skonfigurowano na nowo sieć pneumatyczną i zastosowano odpowiednie metody uzdatniania powietrza, co umożliwiło zmniejszyć ciśnienie robocze w sieci zasilającej, obniżyć energochłonność procesu produkcyjnego i poprawić bezpieczeństwo zasilania zakładu w sprężone powietrze?

Tak jak wszystkie inne działania doskonalące człowieka, tak i te wymienione wyżej nie dają efektu trwałego. Przy zaniechaniu jakichkolwiek okresowych działań kontrolno-pomiarowych, stan sieci sprężonego powietrza wróci do stanu zbliżonego do początkowego. Natura człowieka pcha go do działań rutynowych i postępowania według stereotypów i przyzwyczajeń. Gdy nie zmieni się jego mentalności, poglądów, świadomości i nie da się mu narzędzi kontrolowania jego wpływu na otoczenie, również w stosunku do otoczenia technicznego, działania korygujące i naprawcze, nawet przeprowadzone w sposób bardzo profesjonalny, nie przyniosą trwałego efektu. Stąd wydaje się bardzo wskazane, aby postawić kropkę nad „i” i wprowadzić w zakładzie monitorowanie zużycia sprężonego powietrza. Przedstawione zostaną tu dwa sposoby:

1. Instalacja centralnego przepływomierza sprężonego powietrza, wyposażonego w funkcję obliczania średniego i sumarycznego zapotrzebowania przedsiębiorstwa na powietrze w zadanym czasie. Znając wyliczone wcześniej zużycie powietrza przez poszczególne odbiorniki można na bieżąco kontrolować, czy nie pojawiają się nowe zakłócenia w pracy sieci pneumatycznej i czy nie obserwuje się tendencji do ciągłego wzrostu zużycia powietrza przy zachowaniu stałego poziomu produkcji. W celu ułatwienia analizy wyników pomiaru, w zakładach o dużych wahaniach wydajności produkcji można wyznaczyć przedział zużycia sprężonego powietrza na wyprodukowanie jednego wyrobu (szeroko rozumianego). Znając ilość wyprodukowanych wyrobów i przypadające na nie zużycie powietrza, możemy szybko zareagować w momencie wykrycia dużego wzrostu kosztów produkcji.

2. Instalacja licznika energii elektrycznej zużywanej przez sprężarki. Analogicznie do pomiaru przepływu sprężonego powietrza można wówczas wyliczyć ilość energii elektrycznej, która jest zamieniana na energię sprężonego powietrza wykorzystywanego do wyprodukowania jednego wyrobu. Istotny wzrost tego parametru będzie również wskazywać na powstanie nowych źródeł strat generowanych w instalacji pneumatycznej.

Sposobów monitorowania zużycia powietrza jest dużo więcej. Najważniejsze jest, aby taki nadzór i analizę przeprowadzać systematycznie, gdyż tylko wtedy będziemy mieć gwarancję, że utrzymany będzie odpowiednio dobry stan techniczny instalacji pneumatycznej i że straty generowane w niej będą utrzymywane na niskim poziomie.

Monitorowanie zużycia powietrza nie zwalnia z przeprowadzania okresowych przeglądów wszystkich komponentów instalacji pneumatycznej, wykonywania okresowych remontów i systematycznego poszukiwania nowych źródeł nieszczelności.

Straty powietrza w procesach technologicznych

Wiele procesów technologicznych jest źródłem bardzo dużych strat sprężonego powietrza. Niewielkie inwestycje w zmianę tych procesów mogą przynieść bardzo duże oszczędności energii, „zwalniając” tym samym zasoby sprężonego powietrza dla nowych inwestycji i oddalając termin zakupu nowej sprężarki. Do najczęstszych „grzechów” projektantów procesów technologicznych, przynoszących największe straty należy zaliczyć:

1. Czyszczenie i suszenie sprężonym powietrzem z centralnej sieci pneumatycznej.

W trakcie tych czynności sprężone powietrze wyrzucane jest przez dysze bezpośrednio do atmosfery. Aby uzyskać krótki czas czyszczenia lub suszenia, wyrzucane są duże ilości powietrza z dużą prędkością. Zapotrzebowanie na sprężone powietrze na tych urządzeniach jest wyjątkowo duże. Tylko jeden pistolet czyszczący sprężonym powietrzem i posiadający dyszę o średnicy 3 mm oraz zasilany powietrzem o ciśnieniu 6 barów (firmy Parek) zużywa 36,6 m3/h. Sprawa jest dużo bardziej „ponura”, gdy przypatrzymy się kurtynom osuszającym, zbudowanym z kilku do kilkunastu jednocześnie pracujących dysz. Chwilowy pobór powietrza może sięgać setek m3/h. Ponieważ powietrze rozprężane jest ze stosunkowo dużej wartości ciśnienia, strumień powietrza ma dużą prędkość i dodatkowo generowany jest hałas o bardzo dużym natężeniu (znacznie przekraczającym 95 dB). Zdając sobie sprawę z kosztów sprężania powietrza do takiego ciśnienia można mieć uzasadnione wątpliwości, czy dysze czyszczące, a przede wszystkim suszące, powinny być zasilane z ogólnej sieci pneumatycznej.

W większości przypadków wysoce uzasadnione jest zastosowanie lokalnych dmuchaw i wentylatorów, które wytwarzają równie duży strumień powietrza, lecz nie sprężają go do tak dużych wartości, przez co koszt 1 m3 sprężonego powietrza jest nawet kilkadziesiąt procent niższy. Aby uzyskać to samo natężenie przepływu powietrza, wystarczy wytworzyć nadciśnienie rzędu 1–2 barów i zastosować większe średnice dysz. Oczywiście dla bardzo małych oczyszczanych lub osuszanych powierzchni nieopłacalne jest stosowanie dodatkowych dmuchaw na stanowiskach roboczych. Gdzie jest granica opłacalności? Szacuje się, że opłacalne jest przejście na zasilanie z przystanowiskowej dmuchawy, gdy powierzchnia ta jest większa od 80 cm2.

W większości przypadków wysoce uzasadnione jest zastosowanie lokalnych dmuchaw i wentylatorów, które wytwarzają równie duży strumień powietrza, lecz nie sprężają go do tak dużych wartości, przez co koszt 1 m3 sprężonego powietrza jest nawet kilkadziesiąt procent niższy. Aby uzyskać to samo natężenie przepływu powietrza, wystarczy wytworzyć nadciśnienie rzędu 1–2 barów i zastosować większe średnice dysz. Oczywiście dla bardzo małych oczyszczanych lub osuszanych powierzchni nieopłacalne jest stosowanie dodatkowych dmuchaw na stanowiskach roboczych. Gdzie jest granica opłacalności? Szacuje się, że opłacalne jest przejście na zasilanie z przystanowiskowej dmuchawy, gdy powierzchnia ta jest większa od 80 cm2.

2. Efektywne wykorzystanie czasu pracy dysz.

W przypadku gdy zastosowanie dysz zasilanych sprężonym powietrzem z centralnej instalacji jest konieczne, należy bardzo precyzyjnie sterować ich pracą. Nagminne są przypadki uruchamiania na maszynach dysz w trybie pracy ciągłej, niezależnie od tego, czy znajduje się bądź nie odpowiedni przedmiot w jej strefie roboczej. Przykładem mogą być tu wspomniane wyżej kurtyny osuszające, które na niektórych maszynach nie są uruchamiane tylko na czas przebywania przedmiotu w strefie suszenia lub tylko na z góry zadany czas pracy, lecz włączone są na stałe bez jakiejkolwiek kontroli ze strony układu sterowania maszyną. Dotyczy to również np. dysz kontrolnych, które zdmuchują z linii produkcyjnej wyroby o zbyt małej masie (np. opakowania pozbawione produktu spożywczego), które również nie są włączane w momencie pojawienia się wyrobu pod dyszą, lecz są zasilane w sposób ciągły. Niewielka inwestycja w czujniki zbliżeniowe i zawory sterujące może ograniczyć zużycie powietrza przez tego typu urządzenia nawet o ponad połowę.

3. Chłodzenie sprężonym powietrzem.

Również w tym wypadku bardzo rzadko uzasadnione jest stosowanie drogiego, sprężonego powietrza do chłodzenia produktu lub podzespołu maszyny, szczególnie wtedy, gdy sprężone powietrze jest osuszane i przez to mocno spada jego pojemność cieplna (ograniczona ilość pary wodnej). Szeroki asortyment wentylatorów od mocy rzędu pojedynczych watów do kilowatów gwarantuje możliwość dobrania odpowiedniego urządzenia.

Skalę dodatkowych kosztów ponoszonych przez przedsiębiorstwo stosujące sprężone powietrze do procesów czyszczenia, suszenia i chłodzenia niech zobrazuje tylko jeden przykład. Dmuchawa bocznokanałowa z silnikiem o mocy 3 kW może dostarczyć strumień powietrza o natężeniu przekraczającym 50 m3/h. Aby uzyskać ten sam strumień powietrza wykorzystując sprężone powietrze z kompresorów, należy zużyć ok. 8 do 10 razy więcej energii.

Autor: Andrzej Kocełuch, ARA Pneumatik