Ograniczenie zużycia powietrza przez maszyny i urządzenia:

Istnieje jeszcze wiele miejsc w samych maszynach i urządzeniach wykorzystujących sprężone powietrze, w których można zaoszczędzić duże ilości energii. Poniżej zostanie przedstawionych kilka z nich. Przykłady te nie wyczerpują zasobu pomysłów na redukcję kosztów tego nośnika energii. Są tylko przyczynkiem dla służb technicznych w poszukiwaniu nowych rozwiązań w czasach, w których redukcja kosztów wytwarzania to przede wszystkim zmniejszenie energochłonności procesów produkcyjnych. Oto kilka z nich:

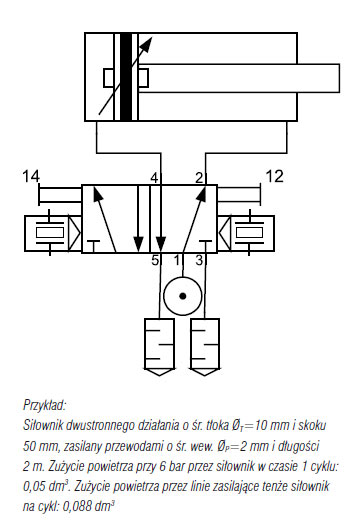

A. W każdym cyklu roboczym siłownika pneumatycznego jego komory są na przemian napełniane sprężonym powietrzem i odpowietrzane do ciśnienia atmosferycznego. Oczywiście dzięki temu siłownik może wykonać zadaną pracę, ale w każdym takim cyklu napełniane i opróżniane są również przewody pneumatyczne łączące siłownik z zaworem rozdzielającym. Powietrze napełniające te przewody i niedocierające do komór siłownika nie wykonuje żadnej pacy – jest czystą stratą. Im przewody te są dłuższe i mają większą średnicę, tym więcej powietrza jest tracone. Wyspy zaworowe zgrabnie wyglądają na maszynie, są łatwo dostępne przez służby techniczne i nie wymagają tworzenia rozbudowanej sieci elektrycznej. Za to sieć pneumatyczna jest rozległa i bardzo energochłonna. Zmieniając ten paradygmat myślenia projektantów maszyn, można zaoszczędzić nawet kilkanaście procent energii sprężonego powietrza.

Idealnym rozwiązaniem byłoby wprowadzenie siłowników z wbudowanymi zaworami rozdzielającymi w pokrywach. Takie rozwiązania są dostępne na rynku, lecz nie są dostrzegane przez projektantów maszyn z różnych powodów – także obiektywnych. Można jednak pójść na kompromis. Zawory rozdzielające można montować w bezpośredniej bliskości siłowników. Dla dużych siłowników są dostępne nawet płyty adaptacyjne, dzięki którym zawory można montować na korpusie siłownika. W takim przypadku długość przewodów pomiędzy zaworem a komorami siłownika można skrócić do minimum.

Idealnym rozwiązaniem byłoby wprowadzenie siłowników z wbudowanymi zaworami rozdzielającymi w pokrywach. Takie rozwiązania są dostępne na rynku, lecz nie są dostrzegane przez projektantów maszyn z różnych powodów – także obiektywnych. Można jednak pójść na kompromis. Zawory rozdzielające można montować w bezpośredniej bliskości siłowników. Dla dużych siłowników są dostępne nawet płyty adaptacyjne, dzięki którym zawory można montować na korpusie siłownika. W takim przypadku długość przewodów pomiędzy zaworem a komorami siłownika można skrócić do minimum.

Pozostaje jeszcze kwestia średnicy przewodów pneumatycznych. Wśród służb utrzymania ruchu najbardziej popularne są dwie szkoły. Stosowanie przewodów o jednej, dwóch średnicach dla wszystkich wielkości siłowników (taka standaryzacja jest po prostu wygodna – nie trzeba trzymać w magazynie wszystkich średnic przewodów) bądź stosowanie przewodów o średnicach zależnych od średnicy tłoka siłownika. Czym większy siłownik, tym grubszy przewód zasilający. Niestety obie metody są niewłaściwe. Przewody pneumatyczne powinny (tak jak w centralnej sieci zasilającej) być dobierane ze względu na wielkość przepływu powietrza do komór siłownika. Siłownik o małej średnicy tłoka, ale pracujący z dużymi prędkościami, może wymagać większej średnicy przewodu zasilającego niż duży o dużej średnicy tłoka, który pracuje z niewielkimi prędkościami. Dzięki takiemu podejściu można dodatkowo oszczędzić naprawdę duże ilości powietrza.

B. Siłowniki dostarczane są w znormalizowanym typoszeregu średnic tłoków, stąd przy zadanym ciśnieniu roboczym można uzyskać tylko pewne wartości siły działania tłoków, rosnące skokowo – proporcjonalnie do powierzchni tłoków siłowników. Gdy w trakcie projektowania maszyny zajdzie potrzeba zastosowania siłownika o zadanej sile działania, to dobiera się taki siłownik, którego siła działania przy zadanym ciśnieniu roboczym nie będzie mniejsza od wymaganej. Z tego powodu prawie wszystkie siłowniki w maszynach są „przewymiarowane”. To z kolei ma wpływ na zwiększone zużycie sprężonego powietrza. Siłę działania siłownika można płynnie zmniejszyć do dowolnej wartości, obniżając ciśnienie w komorach siłownika. Stosując indywidualne regulatory ciśnienia dla poszczególnych siłowników, można zmniejszyć ich siłę działania do wymaganej przez proces, redukując przy tym ilość powietrza zużywanego przez dany siłownik w każdym cyklu roboczym. Zastosowanie indywidualnego regulatora ciśnienia będzie opłacalne tylko wówczas, gdy redukcja ciśnienia będzie znacząca oraz gdy będzie to dotyczyć siłowników o większych średnicach tłoków i większych skokach roboczych. Warunkiem powodzenia tego typu modernizacji jest również możliwość indywidualnego zasilania zaworu sterującego pracą danego siłownika (nie może ten zawór być zasilany z wyspy zaworowej).

C. Duża część siłowników w maszynach wykonuje pracę tylko w jednym kierunku, natomiast powrót tłoka do pozycji wyjściowej jest ruchem dostawczym, który może zostać wykonany przez siłownik niewielką siłą. W takim przypadku możliwe jest czasami zastosowanie siłowników jednostronnego działania, w których wysunięcie lub wsunięcie tłoczyska wykonywane jest za pomocą wbudowanej w siłownik sprężyny. Ruch ten nie jest wykonywany bez dostarczenia energii z zewnątrz, ale ilość tej energii jest znacznie mniejsza od energii zużywanej przez siłownik dwustronnego działania, w którym powrót tłoczyska realizowany jest sprężonym powietrzem o ciśnieniu roboczym, ustawionym dla całej maszyny.

Nie zawsze jednak można zastosować siłownik ze sprężyną, gdyż taki siłownik ma dłuższy korpus przy tym samym skoku roboczym (sprężyna zajmuje zawsze trochę miejsca), musi on, przy wykonywaniu skoku roboczego, pokonać dodatkowe opory ściskanej sprężyny oraz skok takiego siłownika nie może być za duży (zbyt długa musiałaby być sprężyna wykonująca ruch powrotny).

Prostszym rozwiązaniem (nieingerującym w konstrukcję siłownika) jest ograniczenie ciśnienia roboczego tylko w komorze odpowiadającej za ruch powrotny tłoka. Należy w takim przypadku wpiąć regulator ciśnienia tylko na linii zasilającej jedną komorę, czyli za zaworem. Jak wiadomo, w takich przewodach powietrze musi przepływać w obu kierunkach, stąd specjalizowane, do tego typu rozwiązań regulatory i reduktory ciśnienia mają wbudowany zawór zwrotny, umożliwiający swobodny wypływ powietrza z opróżnianej komory siłownika.

Korzyści z takiego rozwiązania mogą dochodzić do 35% energii zużywanej przez siłownik. Należy jednak zdawać sobie sprawę z tego, że wprowadzenie redukcji ciśnienia w jednej z komór siłownika może zmienić charakterystykę jego pracy poprzez wprowadzenie krótkotrwałych przyspieszeń lub opóźnień ruchu tłoczyska (jest to zależne w dużym stopniu od wartości ciśnienia roboczego, pojemności komór siłownika oraz ustawień zaworów dławiąco-zwrotnych).

D. Większość maszyn w trakcie krótkotrwałych przestojów (np. przerw na posiłki operatorów) jest ciągle podłączona do zasilania. Zdarza się, że zatrzymanie pracy maszyny nastąpiło w takim momencie, że maszyna pobiera bardzo duże ilości powietrza, np. na zasilanie dysz czyszczących lub na zasilanie eżektorów wytwarzających podciśnienie do próżniowych elementów chwytnych. Należy tu wspomnieć również o nieszczelnościach w obwodach pneumatycznych maszyn, które również w trakcie postoju maszyny przyczyniają się do poboru sprężonego powietrza z sieci zasilającej.

W przypadku gdyby można było zatrzymywać maszyny w takim momencie ich pracy i wyłączyć zasilanie sprężonego powietrza, przyniosłoby to z pewnością duże oszczędności. Niestety, często umożliwienie takiego sposobu przerywania pracy maszyny wymaga ingerencji w jej sterownie i/lub w konfigurację instalacji pneumatycznej bądź w konstrukcję niektórych podzespołów. Może się to okazać opłacalne. Niestety, taką analizę należy wykonać indywidualnie dla każdej maszyny.

E. Coraz więcej maszyn wyposażonych jest w próżniowe układy chwytne, które zasilane są z eżektorów. Są to urządzenia, które wytwarzają podciśnienie ze sprężonego powietrza za pomocą dysz Venturiego. Zaletą eżektorów jest ich niewielka konstrukcja, duża żywotność (brak części ruchomych), krótkie czasy uruchomienia i możliwość pracy oraz sterowania bez zasilania elektrycznego. Eżektory mają jednak jedną bardzo dużą wadę. Zużywają duże ilości sprężonego powietrza w trakcie pracy – nawet do kilkuset dm3 na minutę. Do tego po wyłączeniu zasilania sprężonego powietrza natychmiast obwód próżniowy napowietrzany jest powietrzem atmosferycznym dostającym się przez wylot dyszy eżektora i przytrzymywany przez ssawki produkt jest zwalniany.

Ponieważ duża część transportowanych produktów jest szczelna powierzchniowo i wskrośnie, to można wytworzyć podciśnienie w ssawkach chwytnych tylko w początkowej fazie transportu, odciąć obwód próżniowy od eżektora i transportować produkt bez dalszego zużywania sprężonego powietrza. Tak właśnie się dzieje przy zastosowaniu w miejsce prostych eżektorów stacji eżektorowych wyposażonych w układy oszczędzania energii. Uruchamiają one stację eżektorową tylko na kilkadziesiąt setnych sekundy w momencie chwytu przedmiotu i wyłączają jej zasilanie do momentu niepożądanego rozszczelnienia się obwodu próżniowego lub do momentu kontrolowanego zwolnienia transportowanego przedmiotu. Modyfikacja zasilania układu chwytnego może być opłacalna już przy czasach transportu sięgających 2–3 sekund. Przy dłuższych czasach oszczędności sprężonego powietrza mogą znacznie przekroczyć 90%.

Andrzej Kocełuch

ARA Pneumatik