W artykule opisujemy przemysłowe sterowniki brzegowe, które spełniają wysokie wymagania dotyczące sterowania deterministycznego w trudnych warunkach otoczenia.

Dziś coraz więcej graczy wchodzi na rynek Przemysłowego Internetu Rzeczy (IIoT) wraz ze swoimi własnymi wersjami sterowników brzegowych, przeznaczonych dla automatyki przemysłowej. Wśród użytkowników końcowych, integratorów systemów oraz producentów OEM maszyn istnieje wielki popyt na produkty mające potężne możliwości obliczeniowe i sieciowe. Dzięki tym nowoczesnym urządzeniom możliwe jest uzyskanie takiego poziomu niezawodności w zakładach przemysłowych, jaki jest nieosiągalny dla tradycyjnego sprzętu automatyki. Sterowniki i kontrolery brzegowe wydają się realizować to wszystko, jednocześnie będąc łatwe w obsłudze i zabezpieczeniu.

Ten artykuł analizuje kilka cech odnoszących się do każdego urządzenia, które może być uważane za sterownik brzegowy. Firmy przemysłowe – użytkownicy tych sterowników – muszą rozumieć te zdolności oraz szczegółowo to, jak są one uzyskiwane, aby mogli podjąć przemyślaną decyzję na temat doboru właściwego sterownika dla swojej aplikacji.

Historia cyfrowej automatyki przemysłowej

Ewolucja urządzeń automatyki przemysłowej sięga lat 60. XX wieku. Wtedy właśnie sterowniki cyfrowe – programowalne sterowniki logiczne (PLC) – zaczęły zastępować układy elektromechaniczne oparte na przekaźnikach. Te sterowniki PLC były bardziej uniwersalne, nie wymagały dużych ilości oprzewodowania, posiadały lepszą efektywność oraz małe gabaryty – ułamek objętości szafy sterowniczej.

Do dziś urządzenia PLC nadają się doskonale do sterowania prostymi, powtarzalnymi procesami, które muszą być realizowane w przemyśle i mogą być kontrolowane poprzez zarządzanie wejściami i wyjściami (I/O) za pomocą programów napisanych w języku logiki drabinkowej.

Na początku lat 2000. były już produkowane sterowniki PLC mające bardziej zaawansowane funkcje. Wymyślono dla nich nowe określenie – programowalne sterowniki automatyki (PAC), aby odróżnić je od ich prostszych braci. Generalne kryteria określenia jakiegoś sterownika jako PAC to: większa elastyczność w programowaniu, np. w języku C/C++, lepsza interoperacyjność przy wykorzystaniu standardowych protokołów, modułowa konstrukcja z otwartą architekturą oraz większa ilość cech i funkcji, co umożliwia pracę takiego urządzania w wielu dziedzinach, takich jak sterowanie procesami, ruchem oraz dyskretne.

W dzisiejszym, usieciowionym świecie przemysłu, niezależnie od tego, czy wykorzystywany jest sterownik PLC, czy PAC, wymagana jest technologia przetwarzania danych na krawędzi sieci, aby uzyskać dostęp do danych odizolowanych lub osieroconych, zbierać dane z innych zakładów firmy czy Internetu oraz konsolidować te dane, aby generować nowe praktyczne i wartościowe informacje. W szczególności sterowniki brzegowe są wynikiem ewolucji sterowników PLC i PAC integrujących funkcjonalności sterowania deterministycznego oraz niedeterministycznego przetwarzania danych na krawędzi sieci w jedną platformę automatyki.

Tak więc: co charakteryzuje nowoczesny sterownik brzegowy? Czy dane urządzenie jest tym sterownikiem, ponieważ komunikuje się za pomocą sieci Ethernet lub być może posiada serwer webowy albo dodane inne aplikacje ogólnego zastosowania? Czy na przykład laptop albo smartfon może służyć jako sterownik brzegowy po wgraniu odpowiedniego oprogramowania? Jak nadaje się priorytet dla sterowania deterministycznego typu PLC w porównaniu do aspektów komputerów ogólnego przeznaczenia?

Istota przetwarzania danych na krawędzi sieci

Ponieważ sterowniki brzegowe są stosunkowo nową kategorią w automatyce przemysłowej, istnieje wiele odmian ich wdrożeń – od prostych serwerów webowych w sterownikach PLC do funkcjonalności OPC UA w sterownikach PAC. Pamiętamy postępy, jakich dokonała automatyka przemysłowa przy przejściu od przekaźników na sterowniki PLC i ze sterowników PLC na sterowniki PAC. Prawdziwy sterownik brzegowy jest nawet wyższym szczeblem ewolucji PAC i powinien być tak zaprojektowany, aby dostarczał korzyści z technologii przetwarzania danych na krawędzi sieci bez pozbawiania go podstawowych funkcji, które są niezbędne dla każdego sterownika przemysłowego.

Przede wszystkim sterownik brzegowy jest urządzeniem automatyki przemysłowej, który musi realizować sterowanie deterministyczne w czasie rzeczywistym maszyną czy procesem technologicznym. Prawdziwy sterownik brzegowy powinien zawierać:

- pojedynczą platformę, na której mogą być uruchamiane deterministyczne aplikacje sterowania oraz aplikacje niedeterministyczne, w sposób bezpieczny i oparty na współpracy tak, aby żaden z tych 2 typów nie wpływał ujemnie na drugi. W idealnym przypadku może to być zrealizowane za pomocą dwóch niezależnych systemów operacyjnych – systemu czasu rzeczywistego do sterowania deterministycznego i systemu zwykłego, takiego jak Linux, do aplikacji brzegowych;

- potężne możliwości programowania open source, takiego jak w językach Python i C/C++, co pozwala na tworzenie lepszych aplikacji brzegowych i analitycznych;

- otwartą i rozszerzalną platformę, umożliwiającą użytkownikom wykorzystywanie sprawdzonych przemysłowych aplikacji brzegowych lub tworzenie i wdrażanie lepszych aplikacji brzegowych i analitycznych

Te zdefiniowane wyżej zalety sterowników brzegowych pozwalają ich użytkownikom wdrażać funkcjonalności IIoT w swoim własnym tempie. Użytkownicy, jeśli są gotowi, mogą rozpocząć to już dziś na małą skalę, a potem zwiększać te wdrożenia. Niezależnie od tego, na jakim etapie cyfryzacji znajduje się dana firma przemysłowa, może ona wykorzystać sterownik brzegowy do sterowania maszyną czy procesem w swoim zakładzie, przy czym urządzenie to będzie posiadało taką niezawodność, determinizm oraz bezpieczeństwo jak tradycyjny sterownik przemysłowy.

Wdrożenia sterowników brzegowych

Przyjrzyjmy się bliżej kluczowym kwestiom do przeanalizowania przed wdrożeniem sterownika brzegowego (patrz fot. 1).

Sprzęt. Sterowniki brzegowe, tak samo jak ich poprzednicy PLC i PAC, muszą być wykonane tak, aby wytrzymały trudne warunki panujące w zakładzie przemysłowym czy na zewnątrz budynków. Podstawowym problemem jest tu odporność na temperaturę, jednak muszą być tu uwzględnione też takie czynniki jak wibracje, wilgotność powietrza i zanieczyszczenia. Zwiększanie liczby rdzeni procesorów CPU w celu zwiększenia mocy obliczeniowej powoduje zwiększanie ilości wydzielającego się ciepła, dlatego też sprzęt musi być zaprojektowany tak, aby zapewniał stałą, odpowiednią wydajność w całym zakresie zmian temperatur bez żadnych punktów awarii, takich jak wirujące wentylatory.

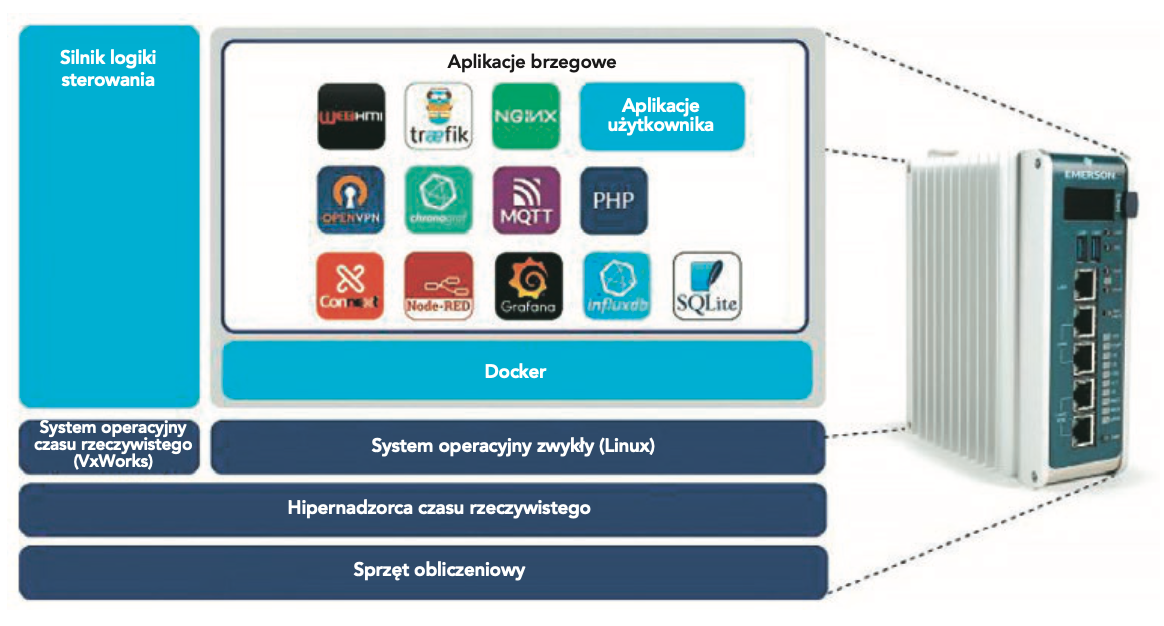

Sterowanie deterministyczne. Zarządzanie każdym kluczowym zautomatyzowanym procesem w przemyśle wymaga deterministycznego systemu operacyjnego czasu rzeczywistego – RTOS. Zwykłe systemy operacyjne po prostu nie oferują determinizmu i stabilności, które są wymagane dla każdej aplikacji bezpośredniego sterowania w przemyśle. Wdrożenie sterownika brzegowego z systemem RTOS jest niezbędne, aby zapewnić utrzymanie responsywności i determinizmu sterownika przez cały czas. Dlatego właśnie w sterownikach brzegowych musi być uruchamiany system RTOS, taki jak VxWorks, do sterowania deterministycznego, a następnie uruchamiany zwykły OS, taki jak Linux, do obliczeń na krawędzi sieci.

Wirtualizacja. Jednym z podejść do sterowania brzegowego jest wykorzystanie tradycyjnego sterownika PLC w połączeniu z koprocesorem jako indywidualnych kart zainstalowanych razem w tym samym chassis. Drugie podejście polega na wykorzystaniu pojedynczego, autonomicznego sterownika brzegowego wraz z hipernadzorcą czasu rzeczywistego do podziału zadań procesora wielordzeniowego na różne maszyny wirtualne (VM). W ten sposób uzyskuje się niezależność sterowania deterministycznego oraz obliczeń ogólnych na jednej platformie sprzętowej.

Hipernadzorca czasu rzeczywistego dzieli na segmenty zasoby sprzętowe – rdzenie procesora, pamięć oraz interfejsy sieciowe. Następnie przydziela je do każdej indywidualnej maszyny wirtualnej, na której uruchamiany jest osobny system operacyjny. Ta segmentacja pozwala systemowi RTOS współpracować bezpiecznie z systemem GPOS bez wzajemnego wpływu na działanie. Oznacza to, że można ewentualnie zrestartować system GPOS i nie będzie to miało żadnego wpływu na system RTOS, na którym jest uruchomiony jakiś kluczowy proces sterowania.

Ta możliwość jest bardzo ważna, ponieważ użytkownicy będą chcieli, aby sterowanie kluczowymi maszynami czy procesami za pomocą systemu RTOS działało zawsze i to na stałym poziomie, nawet gdy będą aktualizowali swoje oprogramowanie do analityki brzegowej, działające pod GPOS, w znacznie szybszym tempie, aby otrzymywać lepsze praktyczne informacje w wyniku przetwarzania zbieranych danych. Ponadto z punktu widzenia cyberbezpieczeństwa segregowane maszyny wirtualne zapewniają lepsze bezpieczeństwo poprzez ułatwianie ograniczania dostępu z zewnątrz do systemu RTOS.

Architektura brzegowa oparta na aplikacjach. Dla wielu użytkowników kluczową cechą sterownika brzegowego jest to, ile oraz jakiego typu aplikacji brzegowych ogólnego użytku – ponad podstawową funkcją sterowania deterministycznego – jest dostępnych dla tego sterownika w celu optymalizacji sterowania procesem czy maszyną (patrz rys. 2). Aplikacje ogólnego przeznaczenia mogą zawierać dowolną kombinację następujących funkcjonalności:

- wizualizacja maszyn za pomocą interfejsu operatorskiego (HMI),

- obsługa protokołu MQTT dla połączeń z chmurą,

- środowisko programistyczne Node-RED do wizualnego łączenia przepływów danych,

- aplikacja internetowa Grafana do analityki danych oraz interaktywnego tworzenia raportów graficznych typu dashboard,

- oraz wielu innych!

Te aplikacje mogą być uruchamiane normalnie pod systemem GPOS. Jednak bardziej efektywnym podejściem jest konteneryzacja tych aplikacji – umieszczenie aplikacji, jej procesów, konfiguracji i zależności w wirtualnej jednostce zwanej kontenerem, dzięki czemu uzyskuje się największą niezależność aplikacji oraz kontrolę komunikacji pomiędzy aplikacjami. Tak samo jak wirtualizacja sprzętowa zapewnia, że każdy system operacyjny może być zarządzany indywidualnie, a nawet restartowany osobno, platforma konteneryzacji, taka jak Docker, daje te możliwości aplikacjom, pozwalając użytkownikom testować, wdrażać i skalować w górę konfiguracje.

Ewolucja sterowników brzegowych

Użytkownicy w przemyśle potrzebują rozwiązań prawdziwych sterowników brzegowych, posiadających konstrukcję odporną na trudne warunki otoczenia, aby mogły pewnie wykonywać swoje zadania. W zależności od zastosowań firmy przemysłowe wymagają produktów, które pracują niezawodnie na krawędzi sieci, realizując sterowanie deterministyczne w czasie rzeczywistym pracą sprzętu w fabryce (patrz fot. 3). Ta funkcjonalność powinna być uzupełniona możliwością przetwarzania danych na krawędzi, co umożliwi uzyskanie dostępu do danych z maszyn i przekształcenia tych danych na wartościowe informacje, a także realizowania innych funkcji, takich jak wizualizacja i komunikacja z innymi zasobami przedsiębiorstwa. Sterownik brzegowy umożliwia uzyskanie firmie lepszych wyników.

Każdy sterownik brzegowy może obiecywać spełnianie tych potrzeb, jednak jego przemyślane wdrożenie umożliwi firmom przemysłowym pozostanie w czołówce pod względem wykorzystywania najnowszych technologii bez narażania się na przestoje lub ryzyko. Aby uzyskać największą wydajność, użytkownicy powinni dążyć do wdrażania takich sterowników brzegowych, które po pierwsze są sterownikami przemysłowymi, ale i też są wykonane tak starannie, aby mogły przetwarzać dane na krawędzi sieci, a ich działanie było oparte na bezpieczeństwie i współpracy.

2 szybkie fakty

– Według Digi International (amerykańska firma zajmująca się technologią Przemysłowego Internetu Rzeczy) przetwarzanie danych na krawędzi sieci ma miejsce w inteligentnych urządzeniach – dokładnie w tym miejscu, w którym czujniki oraz inne przyrządy pomiarowe zbierają i przetwarzają dane – w celu przyśpieszenia tego przetwarzania, zanim urządzenia połączą się z siecią Internetu Rzeczy (IoT) i wyślą te przetworzone dane do dalszego wykorzystania przez aplikacje i personel na poziomie przedsiębiorstwa.

– Według TechTarget (amerykańska firma oferująca usługi marketingowe oparte na danych dla dostawców technologii typu business-to-business) przetwarzanie danych na krawędzi sieci jest rozproszoną architekturą technologii informacyjnej (IT), w której dane klienta są przetwarzane na peryferiach sieci, jak najbliżej źródła tych danych.

Vibhoosh Gupta pracuje na stanowisku portfolio leader w dziale rozwiązań automatyki maszyn (Machine Automation Solutions) firmy Emerson. Zarządza on produktami tej firmy, przeznaczonymi dla automatyki przemysłowej, takimi jak sprzęt i oprogramowanie dla systemów sterowania, przemysłowe komputery PC oraz Przemysłowy Internet Rzeczy.

[1] ang. edge controllers

[2] ang. edge computing

[3] Real-Time Operating System; RTOS

[4] ang. General-Purpose Operating System; GPOS; system operacyjny ogólnego przeznaczenia

[5] ang. hypervisor