Jak dokonać wyboru właściwej strategii konserwacji?

Mimo że w ostatnich latach wzrosła liczba i niezawodność technik testowania oraz modeli służących do obliczania i przewidywania zachowania się modułów i urządzeń w trakcie eksploatacji, nadal maszyny i urządzenia ulegają awariom, czasami poważnym. Jedną z ich głównych przyczyn jest niewłaściwa konserwacja. Jak zatem dokonać wyboru odpowiedniej strategii UR, by zapewnić równowagę między bezpieczeństwem a kosztami?

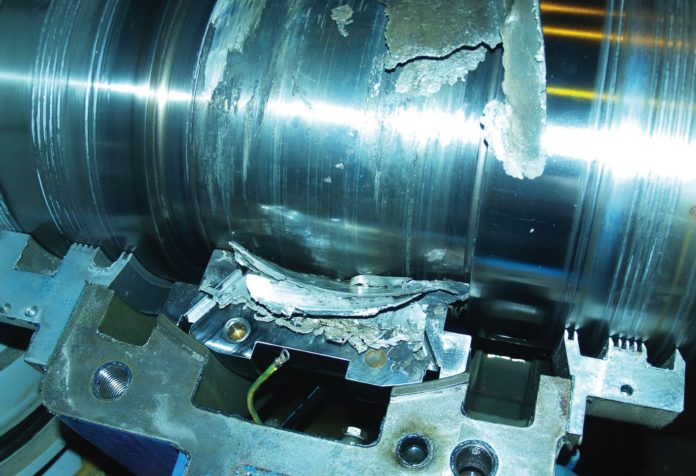

W wielu sytuacjach, np. w przypadku nieszczelności, pęknięć, zużycia, a także błędów projektowych i eksploatacyjnych, wczesna identyfikacja słabych punktów w systemach oraz odpowiednia ich ocena mogą zapobiegać wystąpieniu usterek i nieplanowanych przestojów, a zatem ponoszeniu dodatkowych, niepotrzebnych kosztów. Aby to osiągnąć, niezbędne jest zastosowanie właściwej strategii utrzymania ruchu. Ponieważ jednak działanie każdego zakładu jest unikatowe, nie istnieje żadna uniwersalna strategia. Ważne jest przede wszystkim, by była ona dopasowana do specyfiki działania danego zakładu oraz realizowanych w nim zadań, procesów, operacji.

Strategia zorientowana na przyszłość

Utrzymanie ruchu w zakładach przemysłowych długo ewoluowało, od czysto reaktywnego usuwania występujących awarii i dokonywania napraw, aż do usługi serwisowej zorientowanej na przyszłość. Cele działań i strategii utrzymania ruchu obejmują wysoki poziom dostępności fabryki i bezpieczeństwa jej funkcjonowania, przy jednoczesnym zapewnieniu dochodowości. Przeszkodami na drodze do osiągnięcia tych celów są: rosnący nacisk na obniżanie kosztów i brak strategii przyszłościowych.

Fundamentalnymi podejściami są tu następujące rodzaje strategii: zapobiegawcza (Preventive Maintenance – PM), zależna od stanu technicznego maszyn (Condition-Based Maintenance – CBM), prognozowana (Predictive Maintenance – PdM), oparta na ocenie ryzyka (Risk-Based Maintenance – RBM) i ukierunkowana na niezawodność (Reliability-Centered Maintenance – RCM).

Strategia zapobiegawcza dotyczy serwisowania wyprzedzającego bez ram koncepcyjnych, w której działania związane z utrzymaniem ruchu są standaryzowane, przewidziane w harmonogramie i przeprowadzane w ustalonych odstępach czasu. W tej strategii nie tylko redukowana jest liczba nieoczekiwanych wyłączeń maszyn i sprzętu, lecz także wiele komponentów wymienianych jest na nowe, zanim ulegną zużyciu. To sprawia, że wynikiem konserwacji zapobiegawczej jest „nadmierna konserwacja”, która zwiększa koszty utrzymania ruchu.

Strategia zależna od stanu technicznego maszyn polega na monitorowaniu stanu komponentów, tak aby na czas wykryć potencjalne usterki. To podejście pozwala zaplanować niezbędne prace konserwacyjne. Jednak posiadanie systemu monitoringu oznacza większą pracochłonność i wyższe koszty.

Strategia prognozowana jest proaktywną formą utrzymania ruchu, która obejmuje pewne ramy koncepcyjne. Możliwe do wystąpienia usterki są lokalizowane na wczesnym etapie i naprawiane tak szybko, jak to możliwe. Jednak wdrożenie takiej strategii jest czasochłonne oraz powoduje wzrost oczekiwań wobec pracowników utrzymania ruchu.

Strategia oparta na ocenie ryzyka skupia się na wartościach prawdopodobieństwa wystąpienia awarii. Identyfikuje ona potencjalne ryzyka, które mogą doprowadzić do zatrzymania produkcji, i odpowiednio je szereguje. Te maszyny, urządzenia czy podzespoły w zakładzie, których ryzyko awarii jest największe, traktowane są priorytetowo. Ponieważ zakłady przemysłowe są złożonymi strukturami technicznymi, wymagają systematycznej i zorientowanej na praktykę analizy.

W strategii ukierunkowanej na niezawodność celem jest określenie stopnia (klasy) krytyczności analizowanego elementu. Wszystkie komponenty w zakładzie muszą więc być analizowane pod kątem potencjalnego nieprawidłowego funkcjonowania oraz konsekwencji tych zdefiniowanych nieprawidłowości.

Stałe ulepszanie produkcji

Zastosowanie i wdrożenie koncepcji Total Productive Maintenance (TPM) – całkowitego utrzymania ruchu ukierunkowanego na produktywność – pozwala na racjonalne wykorzystanie personelu produkcyjnego. Poprzez wykonywanie rutynowych czynności konserwacyjnych i serwisowych swojego sprzętu pracownicy ci mogą sprawnie identyfikować możliwe zużycie części i podzespołów (lub inne słabe punkty) na bardzo wczesnym etapie. Następnie stosuje się konserwację zapobiegawczą, która pozwala na uniknięcie przestojów i obniżenia jakości produktów. W wyniku tych działań proces produkcji jest stale ulepszany, a obciążenie pracowników działu utrzymania ruchu się zmniejsza.

Podejście deterministyczne czy probabilistyczne?

Pytanie, które podejście – deterministyczne czy probabilistyczne – jest lepsze, stanowi jedno z podstawowych zagadnień w dziedzinie organizacji prac i działań UR. Podejścia deterministyczne koncentrują się na przyczynach i stosują zasadę „jeżeli, to” („if-then”): jeżeli wydarzy się x, to wynikiem będzie y. Konserwacja w ujęciu deterministycznym jest skuteczna z punktu widzenia bezpieczeństwa, a same metody deterministyczne tworzą podstawę przepisów technicznych obowiązujących np. w Niemczech. Jeżeli chodzi o ich słabe punkty, to wymagają one czasu i zastosowania środków „nadmiernej konserwacji” ze względu na przepisy dotyczące bezpieczeństwa, które muszą być przestrzegane w projekcie.

W odróżnieniu od nich strategie probabilistyczne opierają się na prawdopodobieństwie wystąpienia zdarzeń. Określają one ilościowo potencjalne ryzyka według częstotliwości ich występowania oraz dotkliwości skutków ich wystąpienia, w celu nadania priorytetów działaniom związanym z konserwacją maszyn i urządzeń. Strategie UR organizowane według zasady probabilistycznej są tańsze, ale dane wejściowe mogą być obarczone brakiem precyzji. Ponadto w przypadku kompleksowych zdarzeń takie podejście oznacza podjęcie dużych wysiłków i konieczność wykonania analizy „drzewa błędów”.

Systematyczność i zorientowanie na praktykę

Przy wyborze strategii utrzymania ruchu odpowiedzialne podmioty muszą wziąć pod uwagę specyficzne cechy firmy.

Specjaliści ds. utrzymania ruchu powinni być świadomi warunków panujących w zakładzie oraz realizowanych w nim operacji i zawrzeć je we wszystkich swoich decyzjach. Dlatego ważne jest posiadanie ogólnej praktyki inżynierskiej, doświadczenia oraz dogłębnej znajomości fabryk i ich systemów. Współczesny specjalista w dziale utrzymania ruchu musi być praktykiem i analitykiem systemów, mającym pieczę nad całością zasobów i systemów.

Dokładnie skoordynowane połączenie indywidualnych strategii i narzędzi tworzy bazę do zorientowanej na praktykę oceny zagrożeń. To także oznacza,

że usterki nie muszą być naprawiane w każdym przypadku. Niejednorodności materiałów lub początki pęknięć, które zostały wykryte za pomocą testów nieniszczących, niekoniecznie muszą być naprawiane, jeśli mechanika pękania i ocena ryzyka wskazują, że takie wady mogą być tolerowane w granicach określonych parametrów roboczych. W zakresie analizy wysokiej jakości całego systemu zasada „życia z usterkami” jest zupełnie do zaakceptowania. Podobnie bezpieczne funkcjonowanie starszych fabryk może być kontynuowane za pomocą dedykowanej analizy zasobów i dostosowanych do specyfiki tych zakładów remontów oraz prac konserwacyjnych. To odnosi się także do systemów sterujących procesami technologicznymi, a w szczególności do takich systemów, które nie są już produkowane. Dopóki te systemy jeszcze funkcjonują i ich eksploatacja może być kontynuowana z pomocą strategii napraw, nie muszą być one wymieniane na nowe.

Kreatywność i zorientowanie na rozwiązanie

Aby przynieść maksymalne zyski firmie i zapewnić jej dochodowość, wykwalifikowany personel utrzymania ruchu musi umieć znaleźć kreatywne rozwiązania praktycznie każdego danego dnia. A zatem rekrutacja zaangażowanego i posiadającego wysokie kwalifikacje personelu utrzymania ruchu jest sprawą najwyższej wagi.

Personel kierowniczy musi umieć motywować swoich podwładnych. Jest to możliwe tylko w organizacji opartej na podziale pracy, która pozostawia personelowi pewien obszar do działania i brania za to odpowiedzialności. Akceptacja tolerowanych ryzyk jest także częścią takiego układu. Jednocześnie atmosfera w pracy powinna opierać się na przejrzystości, zgodności, zaufaniu i docenianiu.

Podsumowanie

W przyszłości utrzymanie ruchu będzie w znacznie większym stopniu koncentrowało się na zapobieganiu awariom i stałym ulepszaniu fabryk i systemów. Systematyczna wiedza i podejścia zorientowane na praktykę połączą się, aby zapewnić najlepsze możliwe zarządzanie zakładami, co przełoży się na długotrwałe bezpieczeństwo i niezawodność ich funkcjonowania, a także maksimum dostępności.

Hans Christian Schröder jest starszym ekspertem ds. fabryk w organizacji TÜV SÜD Industrie Service w Mannheim.