Należy zidentyfikować źródło zanieczyszczeń i podjąć odpowiednie działania, aby je wyeliminować lub ograniczyć.

Kluczowe koncepcje

- Jaki środek smarny jest wystarczająco czysty? Standardy czystości środków smarnych oraz sprzętu są niewystarczające.

- Wielkość cząstek zanieczyszczeń ma większe znaczenie niż ich ilość. Mniejsze cząstki są wręcz zabójcze.

- Należy być świadomym zanieczyszczeń pochodzących ze wszystkich trzech kategorii źródeł: generowanych samodzielnie, zewnętrznych oraz wbudowanych.

Z biegiem czasu zasoby przemysłowe wymagające smarowania tracą swoje właściwości użytkowe. Pękają, starzeją się lub przestają działać na wymaganym poziomie z powodu degradacji powierzchni, spowodowanej korozją lub fizycznym zużyciem. Większość awarii sprzętu wynika z zanieczyszczeń układu smarowania, które przyspieszają trwające procesy degradacji.

Problem ten był głównym tematem webinaru zorganizowanego przez Stowarzyszenie Tribologów oraz Inżynierów Smarowania (Society of Tribologists and Lubrication Engineers – STLE) i zaprezentowanego przez Evana Zabawskiego, certyfikowanego specjalistę od smarowania (Certified Lubrication Specialist, tytuł przyznawany przez STLE) i starszego doradcę technicznego w firmie TestOil. Webinar ten jest podstawą niniejszego artykułu.

Firma Mobil Oil Co określiła zanieczyszczenia jako najczęstszą przyczynę nieprawidłowego działania środków smarnych oraz nadmiernego zużycia smarowanych części. Mogą one mieć poważny negatywny wpływ na właściwości fizyczne i chemiczne płynów hydraulicznych oraz płynnych środków smarnych, w tym przyspieszać utlenianie baz olejowych i przedwczesne zużywanie się dodatków uszlachetniających do smarów, powodowane wytrącaniem się tych dodatków lub reakcjami chemicznymi z ich udziałem.

Nie można zbagatelizować znaczenia usuwania zanieczyszczeń w postaci cząstek stałych oraz wody. Wielokrotnie przeprowadzone badania i doświadczenia praktyczne pokazują, że w ten sposób można przedłużyć żywotność smarów płynnych. Amerykański producent filtrów Pall Corporation uważa, że współczynnik przedłużenia żywotności może wynieść nawet od 4 do 6. – Zanieczyszczenia mogą być naszym największym wrogiem. Jednak najłatwiej jest im przeciwdziałać, aby zapobiec lub przynajmniej zmniejszyć dotkliwość ich negatywnego działania – powiedział Evan Zabawski.

Ważne jest zrozumienie, skąd mogą pochodzić zanieczyszczenia, aby można było wdrożyć skuteczne środki zaradcze.

Obecne normy nie spełniają oczekiwań

Każdego roku występują awarie sprzętu spowodowane zanieczyszczeniami. – Nie jest to dziwne, biorąc pod uwagę, że nowe standardy czystości sprzętu i płynów przemysłowych są niewystarczające – powiedział Evan Zabawski.

Standard API 614/ISO 10438-2 określa czystość nowego sprzętu podczas jego uruchamiania, jednak nie pomaga zdefiniować, czym tak naprawdę jest czystość. Standard ten zaleca jednogodzinne płukanie olejem tylko przy projektowanym natężeniu przepływu, ale nie określa temperatury i ciśnienia, ani nie zaleca stosowania maksymalnego przepływu, na jakie pozwoli orurowanie zgodnie z projektem systemu.

Norma określa wizualną kontrolę czystości w dwóch do sześciu wybranych przez osobę kontrolującą punktach, przy użyciu sit o wielkości oczek 100 (około 159 mikronów) i stwierdza, że system należy uznać za czysty, gdy ciała obce, takie jak rdza, wióry metalowe i piasek, nie są widoczne dla oka oraz gdy ziarnistość nie jest wyczuwalna w dotyku.

– Dotyk jest bardzo subiektywny. Jeśli chodzi o próby wyczucia małych cząstek, to pracownicy biurowi mogą mieć tu bardziej wrażliwy zmysł dotyku w porównaniu do pracowników codziennie obsługujących narzędzia. Każdy wyczułby te cząstki inaczej – powiedział Evan Zabawski. Wykorzystując zmysł dotyku, można wykryć tylko duże cząstki zanieczyszczeń, które nie są tak dużym problemem, jak mniejsze.

Producenci wyposażenia oryginalnego (OEM) podają dla większości środków smarnych dla ich sprzętu zalecenia, określające wymaganą czystość smarów płynnych. Jednak oleje żadnego producenta środków smarnych nie są filtrowane fabrycznie w celu usunięcia małych cząstek – wielkości rzędu mikrona. Oleje – jeśli w ogóle – są przepuszczane przez filtry zgrubne na etapach mieszania i napełniania zbiorników oraz ewentualnie ponownie przed wysyłką. Jednak pobrane próbki nowego oleju wykazują od 8 do 16 razy wyższą liczbę cząstek niż zalecana przez producentów OEM dla płynów eksploatacyjnych.

Specyfikacja ANSI/AGMA 9005-E02, dotycząca czystości nowego oleju stwierdza, że będzie on wystarczająco czysty do użytku, jeśli w momencie aplikowania nie będzie zawierał widocznych zawieszonych lub osiadłych zanieczyszczeń. Sama tylko kontrola wzrokowa próbki pobranej do przezroczystego pojemnika trzymanego pod światło, polegająca na poszukiwaniu czegokolwiek unoszącego się lub zawieszonego w oleju, nie wystarczy.

Jaki środek smarny wystarczająco czysty?

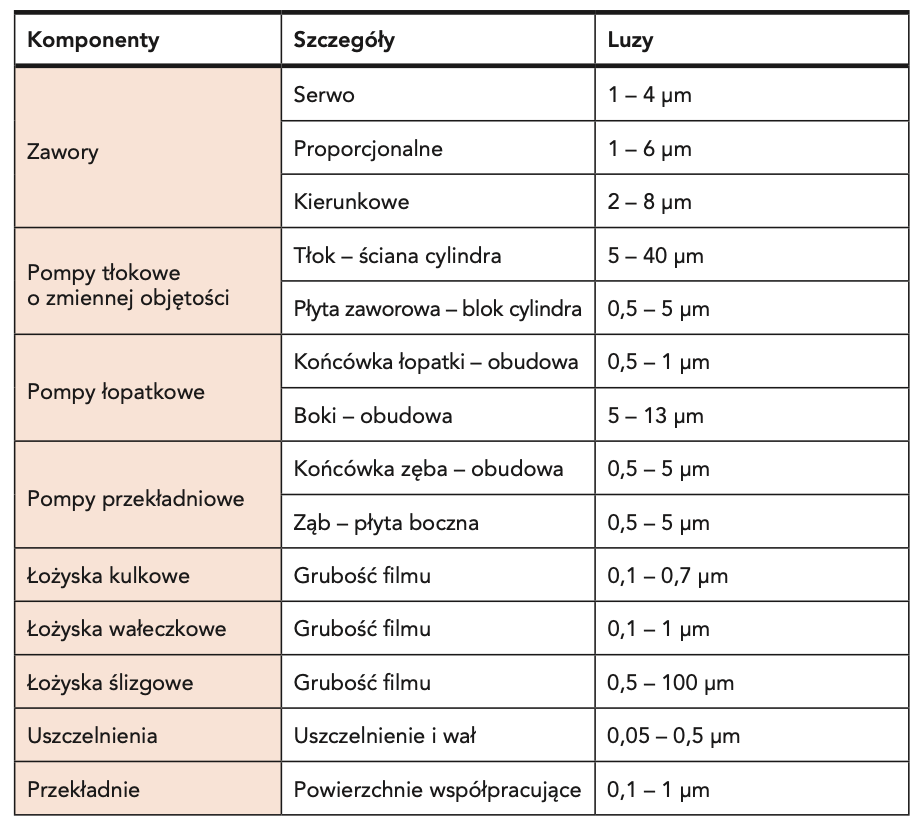

Ludzie widzą cząstki nawet tak małe, jak wielkości 40 mikronów, jednak najbardziej szkodliwe cząstki – o wielkości luzu mechanicznego, są znacznie mniejsze. Zanieczyszczenia, które należy usunąć lub uniemożliwić im przedostanie się do systemu, mają takie same rozmiary, jak typowe luzy dynamiczne (rys.1). W sprzęcie, w którym stosuje się smarowanie, znaczna część zakresów typowych luzów dynamicznych mieści się w przedziale wielkości od 1 do 5 mikronów, co oznacza, że największe znaczenie mają tu najmniejsze cząstki zanieczyszczeń.

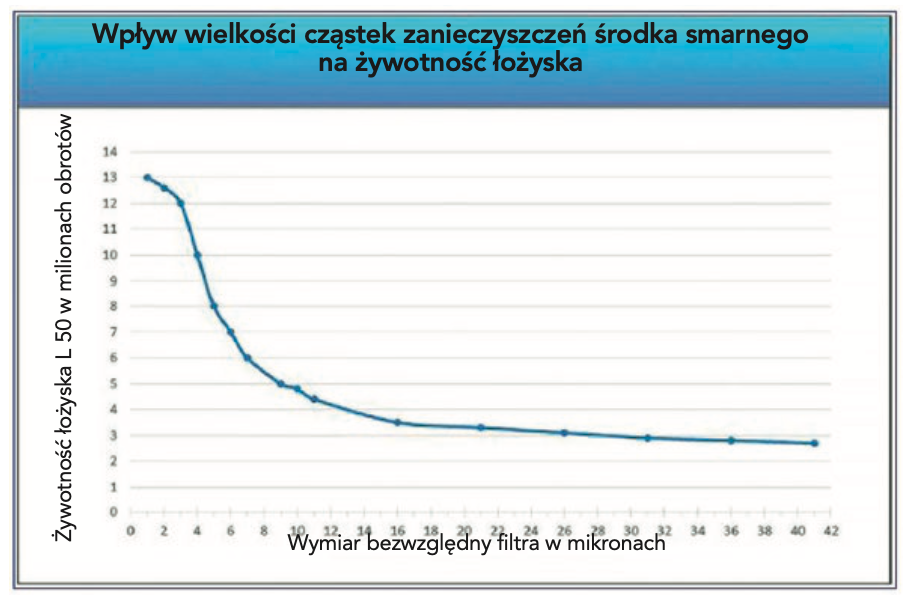

Przejście z 40-mikronowych filtrów cząstek na 10-, 5- lub 1-mikronowe może wydłużyć żywotność łożyska kilkakrotnie, ale należy wziąć pod uwagę praktyczność, wykonalność i opłacalność takiej zmiany (rys. 2). Ekonomia odgrywa większą rolę w procesie podejmowania decyzji na temat poziomu i wielkości cząstek do filtrowania lub kontrolowania niż jakikolwiek inny czynnik. Mogą być wymagane odpowiednie przestrzenie dla większych obudów filtrów oraz mniejsze prędkości przepływu środków smarnych. Czy zakład przemysłowy jest skłonny poświęcić część nieruchomości na zainstalowanie stacji filtracyjnej? Czy większa niezawodność sprzętu i skrócenie przestojów będą tego warte?

– Przeważnie stosowane są filtry o zakresie tylko od 5 do 10 mikronów, gdy jest to jeszcze praktyczne i nie wymaga poważnej zmiany obudowy – powiedział Evan Zabawski. – Na tym poziomie prawdopodobnie można oczekiwać dwu- lub trzykrotnego wydłużenia żywotności i może to być opłacalne. Jednak krytyczną wielkością cząstek jest nadal wielkość luzu, prawdopodobnie mniejsza niż 5 mikronów. Aby uzyskać największe wydłużenie żywotności, należy rozważyć zainstalowanie filtrów poniżej 5 mikronów”.

Małe cząstki oznaczają duże awarie

Przy małych tolerancjach wymiarów nie potrzeba wielu cząstek zanieczyszczeń, aby spowodować uszkodzenie sprzętu. Na przykład pojedyncza cząsteczka o wielkości luzu, dostająca się do korpusu zaworu, może spowodować jego zakleszczenie i uniemożliwienie dalszego działania. Zawór nie może przezwyciężyć tarcia statycznego i zatrzymuje się lub działa wolniej. Całe zespoły mechaniczne, w których wystąpiły te problemy, wymagają wymontowania, oczyszczenia, bezpiecznego uwolnienia tłoka i przepłukania przed ponownym zamontowaniem i uruchomieniem. Wyżłobione lub poważnie uszkodzone korpusy zaworów często wymagają ponownej obróbki mechanicznej, co powoduje problemy z utrzymaniem ruchu, konieczność posiadania większej ilości części zamiennych oraz przestoje w zakładzie i koszty związane z naprawą – wykonaną we własnym zakresie lub przez firmę zewnętrzną.

Związane z zanieczyszczeniem środka smarnego awarie, polegające na tym, że siłowniki hydrauliczne nie poruszają się prawidłowo lub zawory nie zamykają/otwierają się prawidłowo, wymagają jeszcze więcej czasu na zlokalizowanie przyczyny, naprawę, przywrócenie działania sprzętu i wykonanie testów kontroli jakości. Konieczność reagowania na tego typu awarie występuje w przemyśle codziennie lub co kilka dni, czyli znacznie częściej niż np. pęknięcie węża, który można wymienić w ciągu zaledwie kilku godzin. Ekonomia dyktuje, że lepiej jest zapobiegać awariom spowodowanym zanieczyszczeniem środków smarnych, aby uniknąć takich kosztownych awarii.

Kategorie zanieczyszczeń środków smarnych

Istnieją różne kategorie źródeł zanieczyszczeń środków smarnych. Źródła samorodne – cząstki zanieczyszczeń pojawiają się wewnątrz systemu po jego uruchomieniu. Źródła zewnętrzne – cząstki zanieczyszczeń są wciągane do odpowietrzników i innych otworów w zbiornikach. Źródła wbudowane – istniejące w systemie od początku jego działania.

Źródła samorodne. Zanieczyszczenia wewnętrzne są generowane w procesie technologicznym. Ich źródłami są: zużycie metalu, ścieranie uszczelnień, korozja chemiczna, a nawet niewłaściwe mieszaniny smarów i olejów stosowanych w systemie lub wewnątrz niego.

Istnieją cztery kategorie zużycia metalu, które może powodować powstawanie cząstek, zarówno w wyniku kontaktu metalu z metalem, jak i kontaktu metalu z innymi cząstkami.

Zużycia adhezyjne polega na tym, że wysokie punkty chropowatości dwóch metalowych powierzchni stykają się ze sobą pod dużym naciskiem (rys. 3). Powierzchnie chwilowo się sczepiają, ale odrywają się od siebie, ponieważ są w ruchu. Podczas kontaktu, przed oderwaniem się, nie ma żadnych zanieczyszczeń, tylko stykają się ze sobą chropowate powierzchnie. Kiedy złączony pomiędzy dwiema powierzchniami metal rozdziera się, zostaje oderwany od jednej z powierzchni, staje się luźny i ginie gdzieś wewnątrz systemu. Zużycie adhezyjne powoduje znaczne straty materiału, które mogą prowadzić do dalszego zużycia.

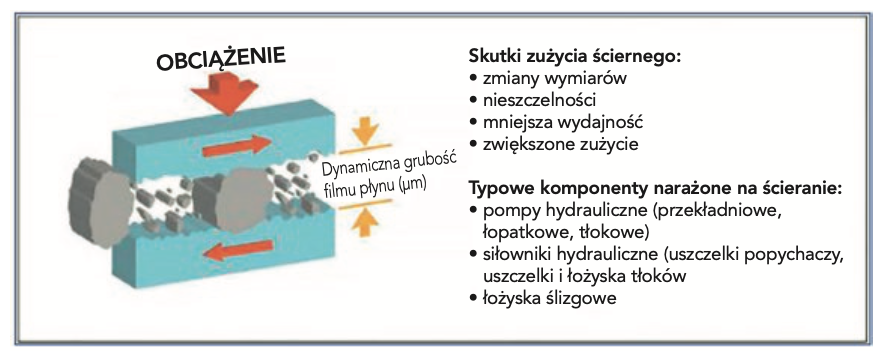

Mechanizm zużycia ściernego polega na tym, że części metalowe nie stykają się ze sobą bezpośrednio, a zużycie następuje w wyniku ścinania cząstkami o odpowiedniej wielkości (rys. 4). Cząsteczki mniejsze niż luz systemu przechodzą przez niego bez powodowania uszkodzeń. Cząstki większe niż wielkość luzu nie dostaną się do systemu. Ale te, które mają wielkość na poziomie luzu lub w jego pobliżu, wejdą do systemu i zetkną się z obiema powierzchniami, szorując i będąc przeciągane po powierzchniach, wyrywając inne kawałki materiału z jednej lub obu powierzchni i tworząc jeszcze więcej zanieczyszczeń.

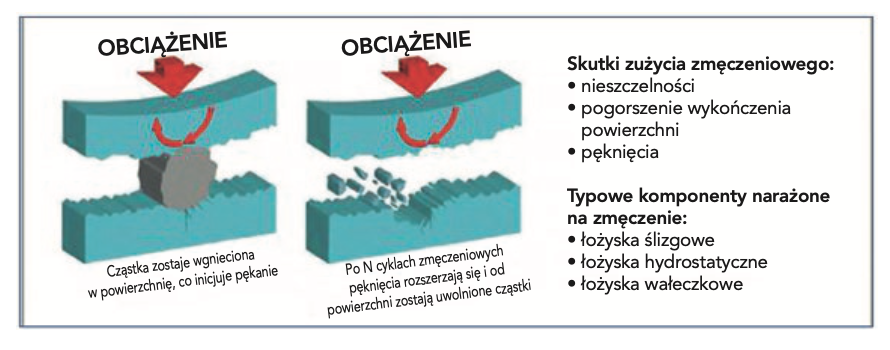

Zmęczenie metalu również powoduje zanieczyszczenie środków smarnych. Zmęczenie występuje po cyklach powtarzających się naprężeń spowodowanych obciążeniem (rys. 5). Metalowa powierzchnia ugina się pod wpływem dużego nacisku, gdy cząstki są w nią wpychane. Powtarzające się zginanie tworzy podpowierzchniowe pęknięcia, które rozprzestrzeniają się na powierzchnię i powodują tam ubytki materiału. Materiał ten staje się dodatkowym zanieczyszczeniem, które może prowadzić do większego zmęczenia metalu. W tym mechanizmie dwie metalowe powierzchnie nie muszą się ze sobą stykać, ani nawet być w ruchu względem siebie. Powtarzające się obciążenia cząstkami są wystarczające, aby spowodować zmęczenie materiału i powstawanie większej ilości cząstek, gdy cząstki wpychają się w jedną lub więcej powierzchni metalowych, które z kolei uginają się, aby pomieścić te cząstki. Zmęczenie materiału może wymagać tysięcy lub milionów cykli powtarzających się naprężeń i nie występuje gwałtownie. Jednak, gdy tworzą się odpryski i pęknięcia rozprzestrzeniające się na powierzchnię, to proces zmęczenia materiału bardzo szybko przyspiesza, powodując niepokój obsługi maszyny/urządzenia.

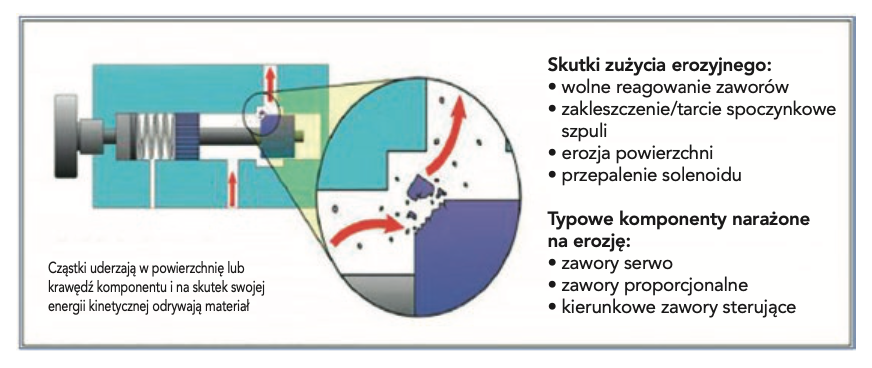

Ostatnim rodzajem zużycia metali jest zużycie erozyjne, takie jak piaskowanie, gdzie istotne stają się cząstki znacznie mniejsze niż wymiar luzu (rys. 6). Gdy płyn przepływa przez maszynę czy urządzenie, zawieszone w nim cząsteczki gwałtownie zmieniają kierunek i są ściskane w wąskich otworach, gdzie zderzają się z metalowymi powierzchniami. Gdy szybko poruszające się cząstki, będące twardsze niż metal, uderzają w powierzchnię, powodują uszkodzenia i erozję powierzchni. Znaczne zużycie erozyjne może spowodować zatrzymanie funkcjonowania systemów, takich jak zawory, które nie mogą już zatrzymać przepływu płynu.

Ścieranie uszczelnień jest kolejnym wewnętrznym źródłem zanieczyszczeń (fot. 7). Uszczelnienia są zaprojektowane tak, aby nie dopuścić do przedostania się zanieczyszczeń, natomiast dobre uszczelnienia powstrzymują przedostawanie się zanieczyszczeń do systemu. Czasami jednak uszczelnienia pozwalają na zanieczyszczenie systemu cząstkami, dociskając je do obracających się wałów, co powoduje nacinanie wałów i uniemożliwienie prawidłowego uszczelnienia systemu. W końcu zanieczyszczenia mogą dostać się do środka smarnego lub też środek smarny wycieknie, powodując, że system przestanie działać, utraci własności użytkowe i powstanie więcej zanieczyszczeń – generowanych przez inne mechanizmy.

Korozja chemiczna spowodowana przedostawaniem się wody do systemu jest kolejnym samorodnym źródłem zanieczyszczenia. Woda, która w jakikolwiek sposób dostanie się do środka smarnego, stanowi jego zanieczyszczenie. Może pochodzić z dodanych luzem płynów, kondensacji lub wycieku w chłodni czy z innych źródeł. Woda utlenia części metalowe, powodując powstawanie rdzy, zaś małe cząstki rdzy, które łuszczą się lub są ścierane, mogą zostać zmiażdżone i podzielone na jeszcze mniejsze cząstki. Cząstki o wielkości luzu mechanicznego mogą łatwo powstać w wyniku utleniania metalu w innym miejscu systemu.

– Kiedy widać utlenione zęby kół zębatych, to nie o same te zęby się martwimy. Cząsteczki rdzy powstające daleko od tych kół, nawet na obudowie, mogą przedostać się do środka na skutek luzów w przekładni i spowodować uszkodzenia – powiedział Evan Zabawski. – To nie woda jest głównym problemem, ale pojawiające się później skutki oddziaływania wielu cząstek rdzy, które powstają w systemie.

Następnym wewnętrznym źródłem zanieczyszczeń są pozostałości z procesu utleniania (fot. 8). Eksploatowane środki smarne z czasem ulegają degradacji. Ta degradacja zachodzi szybciej w wyższych temperaturach. Degradujące środki smarne tworzą nierozpuszczalne chemicznie substancje, które osadzają się w chłodniejszych strefach i w miejscach luzów. – Tego osadzania się nie da się kontrolować – powiedział Evan Zabawski. – Dopóki w systemie znajduje się woda, ciepło i metale, dopóty w płynie aktywowane będzie utlenianie. Zanieczyszczenia działają jak katalizatory, które przyspieszają utlenianie, tworząc smołę, politury i lakiery, które stają się lepkie i zmniejszają luzy, zwiększając tarcie.

Mieszanie olejów, które nie są ze sobą kompatybilne, jest kolejnym źródłem zanieczyszczeń wewnętrznych. Kiedy miesza się oleje, które nie są przeznaczone do mieszania ze sobą, powstają substancje nierozpuszczalne w oleju. Nawet jeśli są czyste, niekompatybilne ze sobą oleje powodują inne poważne skutki uboczne, takie jak oddzielanie się dodatków, obniżenie skuteczności smarowania lub powstawanie płynów żelujących – w zależności od użytych olejów bazowych. Kiedy tak się dzieje, nie tylko następuje utrata własności użytkowych płynu, ale i smarowane części nie funkcjonują tak, jak zostały zaprojektowane.

Jest kilka powodów, dla których są mieszane takie oleje, które nie powinny. Z powodu braku zapasów lub odpowiedniej ilości właściwego oleju ludzie wlewają taki, jaki mają pod ręką. Nie wiedzą też, że mieszanie niekompatybilnych olejów powoduje duże problemy. Czasami pojemniki na olej nie są prawidłowo oznakowane, a czasami systemy nie są oznaczone specyficznymi wymaganiami dotyczącymi środków smarnych. Zachęcanie do dokładnego etykietowania i dobrych praktyk szkoleń dla pracowników ułatwia upewnienie się, że zostanie dobrany właściwy olej dla danej aplikacji.

Źródła zewnętrzne. Zanieczyszczenia pochodzące ze źródeł spoza środowiska procesu technologicznego są często ignorowane. Ważne jest, aby wziąć pod uwagę zanieczyszczenia unoszące się w powietrzu oraz wilgoć i zanieczyszczenia spowodowane dodawaniem oleju (fot. 9). Zrobienie zdjęcia z lampą błyskową w ciemnym obszarze fabryki umożliwi zobaczenie zanieczyszczeń obecnych w powietrzu i widocznych tylko w świetle błysku. Zanieczyszczenia te są powszechne w każdym środowisku i są szkodliwe.

Gdy sprzęt eliminujący przedostawanie się zanieczyszczeń nie jest prawidłowo umieszczony – zakrętki nie są wkręcone, kołnierze są celowo usuwane z drogi, pokrywy się nie zamykają lub są podparte w pozycji otwartej, brakuje koszy przeznaczonych do wyłapywania cząstek lub wycina się otwory, aby umożliwić inny rodzaj monitorowania – do systemu dopuszcza się więcej zanieczyszczeń. W brudnych środowiskach, w których opary oleju mogą osadzać się na wierzchu zbiorników, zanieczyszczenia unoszące się w powietrzu przyklejają się do niego i gromadzą się na powierzchniach oraz mogą wpadać do niezamkniętych otworów.

Wiele zakładów wykorzystuje właściwy sprzęt do eliminacji zanieczyszczeń, ale po dokonaniu kilku prostych poprawek mogłoby zapobiec przedostawaniu się wielu zanieczyszczeń do swojego sprzętu. Pompy beczkowe zainstalowane na beczkach z olejem powinny być uszczelnione. Jeśli tak nie jest, to podczas wypompowywania oleju powietrze wchodzące do beczki nie będzie filtrowane i zanieczyszczenia dostaną się do środka. W magazynach beczek z nowym olejem zastosowanie kolanek i kołpaków kątowych 90° może znacznie ulepszyć standardowe zawory zasuwowe. Można też zamiast wykorzystywać powolne w działaniu, trudne w płukaniu i wyłapujące wiele zanieczyszczeń zawory zasuwowe, zainstalować zawory działające szybciej, takie jak zawory kulowe ćwierćobrotowe, co pozwoli na przepłukanie systemu w celu upewnienia się przed napełnieniem wiadra olejem, że jest on czysty. Analizując zanieczyszczenia środków smarnych, należy pomyśleć o tego typu źródłach.

Pomijanie małych kroków, mających na celu zapobieganie zanieczyszczeniom środków smarnych, może uczynić dobry sprzęt bezużytecznym. Gdy na nyplach zbiorników są zainstalowane odpowietrzniki, ale pokrywy zbiorników nie są uszczelnione lub w zbiornikach brakuje uszczelek, to nie ma efektu uszczelnienia i odpowietrzniki nie są skuteczne. Zbiorniki, które mają odpowiednio uszczelnione odpowietrzniki, ale niewłaściwie uszczelnione pokrywy, nie są skuteczne w powstrzymywaniu przedostawania się zanieczyszczeń. Kiedy zbiornik „oddycha”, powietrze przepływa po linii najmniejszego oporu, czyli przez niewłaściwie uszczelnioną pokrywę. Tak więc należy podjąć działania, aby upewnić się, że powietrze wchodzące i wychodzące ze zbiornika przechodzi przez odpowietrznik.

Często w wielu skrzyniach biegów, wysyłanych przez producentów OEM, widzi się odpowietrzniki wypełnione wełną mosiężną, która wygląda jak gruba wełna stalowa. Chociaż te urządzenia są zaprojektowane tak, aby zatrzymywać cząstki stałe, to blokują tylko duże cząstki i nie są skuteczne w zabezpieczaniu przed cząstkami unoszącymi się w powietrzu. Tak więc nie należy ich traktować jako odpowiednie do zatrzymywania cząstek zanieczyszczeń.

Wilgoć jest kolejnym źródłem zanieczyszczeń zewnętrznych. Zanieczyszczenia wilgocią obniżają lepkość, zmniejszają skuteczność dodatków do smarów i sprzyjają powstawaniu kwasów. Tak więc zaleca się, aby podczas przechowywania poziome beczki miały otwory czopowe w położeniach odpowiednio 3:00 i 9:00, aby zmniejszyć ilość zanieczyszczeń, które mogą się tworzyć i gromadzić.

Inne zewnętrzne źródła zanieczyszczeń środków smarnych pochodzą z otwartych lub brudnych pojemników do przenoszenia. Wylewanie oleju z otwartych pojemników, w których widoczne są duże cząstki, zanieczyści system małymi cząstkami, które również tam zawsze są obecne. Nie zostaną one wyłapane przez filtry. Nie jest możliwe, aby pozostawić cząsteczki na dnie pojemnika i nalać tylko „czystego oleju”. Pojemniki należy całkowicie wypłukać i szczelnie zamknąć przed każdym użyciem. Nie należy dodawać zanieczyszczeń nawet przed możliwością użycia płynu.

Wbudowane źródła. Istnieje wiele wbudowanych źródeł cząstek zanieczyszczeń, w tym: pozostałości z procesów produkcyjnych, resztki piasku odlewniczego przylegające do maszyn zbudowanych z odlewanych części, a nawet procedury czyszczenia. Popularnymi źródłami są pozostałości po spawaniu lub obróbce skrawaniem metali, takie jak: opiłki lub wióry, materiały do piaskowania, cząstki lakieru lub farby.

Materiały konserwujące, dostarczane z dużymi maszynami czy urządzeniami w celu ochrony przed korozją, są innymi źródłami zanieczyszczeń. Muszą one być całkowicie wypłukane przed rozpoczęciem eksploatacji tych zasobów.

Prace mające na celu usunięcie znanych zanieczyszczeń mogą również powodować samo-zanieczyszczenie. Środki czyszczące mogą pozostawiać pozostałości o szkodliwym działaniu. Włókna szmat, pozostałe po wycieraniu powierzchni, również mogą tworzyć zanieczyszczenia.

Istnieje wiele źródeł zanieczyszczeń środków smarnych i ważne jest, aby zrozumieć, jakie są źródła w naszym środowisku oraz jak najlepiej rozwiązać problem z nimi. Które z tych zanieczyszczeń są generowane wewnętrznie? A które są generowane lub wciągane z zewnątrz? A które już istniały, zanim zaczęliśmy prace?

– Tak długo, jak potrafimy zidentyfikować źródło zanieczyszczeń, możemy stworzyć strategię radzenia sobie z nimi – powiedział Evan Zabawski.

[1] Źródło: Gläntz W. (1993), „Zanieczyszczenia w systemach smarowania łożysk w przemysłowych skrzyniach biegów” (Contamination in Lubrication Systems for Bearings in Industrial Gear Boxes), wydawnictwo SKF Ball Bearing Journal, nr. 242, s. 20-26

[2] Źródło: „Kurs monitoringu warunków otoczenia”, zorganizowany przez STLE podczas dorocznego spotkania w 2008 r.

Debbie Sniderman jest inżynierem i dyrektorem generalnym VI Ventures, LLC, inżynieryjnej firmy konsultingowej.

Evan Zabawski, CLS, jest starszym doradcą technicznym w TestOil.