W roku 1860, w którym Abraham Lincoln ogłosił publicznie, że będzie kandydował na stanowisko prezydenta Stanów Zjednoczonych, opatentowano również pierwszą dmuchawę tłokową. Od tego czasu technologia ta uległa znacznym modyfikacjom.

Aby sprostać wymaganiom współczesnego przemysłu, 150 lat później wypracowano zupełnie nowe podejście. Dmuchawy śrubowe zapewniają o 30% lepszą wydajność energetyczną w porównaniu do konwencjonalnej technologii sprężania tłokowego, dostarczając nowy i sprawdzony sposób sprężania powietrza o wysokiej wydajności energetycznej dla różnorodnych gałęzi przemysłu.

Zmiany w technologii

Zmiany w technologii

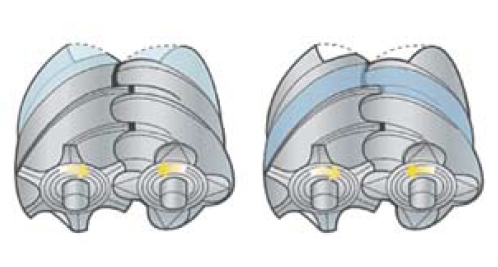

W tradycyjnej, wykorzystywanej przez 150 lat technologii (która nadal jest stosowana w typowych dmuchawach rotacyjnych), zastosowane są dwa lub trzy wirniki tłokowe, które obracając się wewnątrz obudowy, zasysają dawkę powietrza do komory kompresji, by następnie wypchnąć ją do otworu wylotowego. Ciśnienie powietrza podczas procesu pozostaje stałe aż do momentu odsłonięcia otworu wylotowego przez tłoki rotacyjne. Część powietrza przepływa z powrotem do komory sprężania, zwiększając ciśnienie i zmniejszając objętość w zamkniętej przestrzeni.

Wirniki tłokowe obracają się dalej aż do momentu wypchnięcia powietrza z przestrzeni obudowy. Rezultat tego procesu to wysokie ciśnienie o charakterze pulsacyjnym oraz towarzyszące temu nieprzyjemne efekty dźwiękowe.

Technologia, w której zastosowane są tłoki śrubowe, jest wersją konwencjonalnej metody kompresji powietrza, lecz w mniejszej skali. Dwa elementy śrubowe o wzajemnie uzupełniających się asymetrycznych profilach zamykają, a następnie sprężają powietrze znajdujące się pomiędzy nimi. Powietrze jest progresywnie sprężane podczas każdego obrotu.

Przyglądając się bliżej początkowi cyklu sprężania zauważymy, że wtłaczane powietrze wypełnia przestrzeń znajdującą się przed tłokami śrubowymi. Podczas obrotu wirników wlot powietrza zamyka się, więżąc określoną ilość powietrza. Wirniki kontynuują obrót, zmniejszając objętość pomiędzy żłobkami śrub a obudową. Zazębianie się wirników trwa do momentu, kiedy powietrze zostanie wypchnięte do otworu wylotowego. Ponieważ cały proces zachodzi wewnątrz, wymagana jest mniejsza ilość energii potrzebnej do przemieszczenia sprężonego powietrza do urządzenia odbiorczego.

Inną korzyścią, wynikającą z zastosowania dmuchawy śrubowej, jest znaczne obniżenie poziomu hałasu. Urządzenie generuje dźwięki o natężeniu 75 dBa, podczas kiedy konwencjonalne dmuchawy rotacyjne wytwarzają od 85 dBa do 90 dBa. Różnice hałasu można sobie łatwo wyobrazić poprzez porównanie go do hałasu, którego źródłem jest ruchliwa restauracja (80 dBa), z odgłosami pracującej kosiarki (90 dBa).

Dowodem tego, że taki poziom hałasu jest istotny dla pracowników, jest fakt, iż amerykańska organizacja ds. BHP (OSHA) kieruje pracowników pracujących w hałasie powyżej 85 dBa na specjalny program badania słuchu. Żadne dodatkowe lub specjalne środki ostrożności nie są przewidziane dla poziomu hałasu poniżej tej wartości.

Oszczędność energii, potencjalne oszczędności

W ostatniej dekadzie w Stanach Zjednoczonych koszty zużywanej energii niemal się podwoiły. Fakt ten spowodował wzrost oczekiwań wobec menedżerów zakładowych, ukierunkowanych na znajdowanie nowych sposobów zmaksymalizowania wydajności eksploatacyjnej oraz obniżenia kosztów operacyjnych przy jednoczesnym zachowaniu obecnych poziomów wydajności i jakości produkcji.

Przeprowadzono analizę porównawczą zastosowania dmuchawy śrubowej oraz dmuchawy wyporowej obrotowej w identycznych warunkach (56 m3/min w czasie 8760 godzin lub jednego roku). Wyniki wskazały oszczędności rzędu 15 tys. USD w skali roku oraz 150 tys. USD przez 10 lat na korzyść dmuchawy śrubowej w porównaniu do konwencjonalnej.

W powyższym teście trójtłokowa dmuchawa wyposażona była w silnik elektryczny o mocy 110 kW. Silnik połączony był z oddzielnym przetwornikiem częstotliwości. Dla porównania – bezolejowa dmuchawa śrubowa napędzana była silnikiem o mocy 75 kW oraz zintegrowanym sterowaniem częstotliwościowym. Na bazie pomiarów wykonanych przy maksymalnych parametrach przepływu stwierdzono, że konwencjonalne dmuchawy tłokowe wymagają ponad 32% więcej energii, aby sprężyć tę samą ilość powietrza.

Dodatkowe testy, których celem było porównanie parametrów nowoczesnych bezolejowych dmuchaw śrubowych ze standardowymi tłokowymi, przeprowadzone zostały przez instytut TUV.

Wyniki testów pokazały, że dmuchawy śrubowe są o 23,8% bardziej wydajne energetycznie od ich tłokowych odpowiedników przy ciśnieniu równym 0,5 bara, natomiast przy 0,9 bara zauważono o 39,7% lepszą wydajność. Bazując na tych testach, instytut TUV przyznał certyfikat dla dmuchaw śrubowych Atlas Copco ZS. Nadając certyfikat, dodano adnotację: „…dane eksperymentalne wskazały silną korelację z podstawowymi prawami termodynamiki i prezentują dmuchawę śrubową jako bardziej wydajną maszynę”.

Szeroki zakres zastosowań

Zakres przemysłowych zastosowań dmuchaw śrubowych jest bardzo szeroki. Jedną z dziedzin przemysłu, która jest gotowa do przyjęcia całkowitych korzyści z tej unikatowej technologii, są oczyszczalnie ścieków.

W aerobowych oczyszczalniach ścieków bakterie żywią się organicznymi odpadami, a następnie oddzielają od siebie dwutlenek węgla, azot oraz wodę. Ponieważ bakterie potrzebują tlenu, duże ilości powietrza wprowadza się do zbiornika aeracyjnego. Krytyczny dla tego procesu jest fakt, że dmuchawy tłokowe zużywają 65% energii elektrycznej potrzebnej do całego procesu oczyszczenia wody.

Agencja Ochrony Środowiska informuje, że średnio 56 mld kilowatogodzin (kWh) jest zużywane na przygotowanie wody pitnej i jej oczyszczanie w Stanach Zjednoczonych każdego roku. Stanowi to 3% zużycia energii elektrycznej w skali całego kraju. Sam proces oczyszczania wody dodaje około 45 mln ton gazów wywołujących efekt cieplarniany. Oszczędność w tym sektorze przemysłu o około 10% pomogłaby oszczędzić 400 mln USD każdego roku.

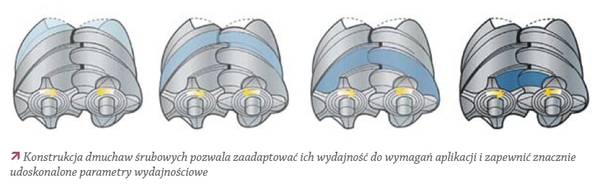

Przyczyną wysokiej konkurencyjności technologii dmuchaw śrubowych jest możliwość wykorzystania jej w szerokim zakresie eksploatacyjnym. Rotacyjne tłoki śrubowe potrafią pracować od 25% do 100% swojej zdolności produkcyjnej przy minimalnej zmianie charakterystyki mocy. Oznacza to, że przy zmianie potrzeb zakładu biologicznego dmuchawa potrafi zaadaptować swoją zdolność produkcyjną do aktualnych potrzeb i zapewnić znacznie wyższe wskaźniki wydajności pracy całego zakładu.

Menedżerowie wielu gałęzi przemysłu – wliczając w to m.in. branżę spożywczą, farmaceutyczną, chemiczną, tekstylną, papierniczą, budowlaną – zazwyczaj mają dużą liczbę dmuchaw w swoich zakładach. Powinni więc poważnie rozważyć możliwość obniżenia kosztów operacyjnych i podniesienia poziomu technologicznego, przy jednoczesnej zauważalnej oszczędności energii – dzięki zastosowaniu dmuchaw śrubowych.

John Conover jest menedżerem produktu. Zajmuje się niskociśnieniowymi dmuchawami i sprężarkami firmy Atlas Copco Compressors.

Artykuł pod redakcją Kamila Żarów