W działach przemysłu wymagających znacznych zasobów produkcyjnych osoby zarządzające są zainteresowane wdrożeniem lub już stosują obliczanie parametru OEE, czyli Całkowitej Efektywności Sprzętu (OEE – Overall Equipment Effectiveness). Jednak w wielu przypadkach nie ufają raportowanym liczbom lub czują się zagubieni, kiedy nie wiedzą, jak na ich podstawie podjąć decyzje zarządcze.

W działach przemysłu wymagających znacznych zasobów produkcyjnych osoby zarządzające są zainteresowane wdrożeniem lub już stosują obliczanie parametru OEE, czyli Całkowitej Efektywności Sprzętu (OEE – Overall Equipment Effectiveness). Jednak w wielu przypadkach nie ufają raportowanym liczbom lub czują się zagubieni, kiedy nie wiedzą, jak na ich podstawie podjąć decyzje zarządcze.

W niniejszym artykule w przystępny i praktyczny sposób omawiamy sposoby optymalizacji środowisk zarządzania zasobami przedsiębiorstwa (EAM) i planowania zasobów przedsiębiorstwa (ERP), aby uzyskać jak najwyższą wartość wskaźnika OEE. Dość łatwe wydaje się intuicyjne rozumienie pojęcia OEE, jednak o wiele trudniejsze jest pomyślne wykorzystanie go w najlepszy sposób w wielu różnych aspektach biznesu.

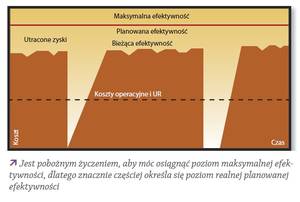

OEE jest budowane przy założeniu, że całkowita wydajność nie może być zmaksymalizowana przez wykorzystanie maksymalnych mocy (czy prędkości) działania urządzeń. Musi istnieć równowaga pomiędzy szybkością działania a będącą z nim w konflikcie potrzebą kontroli jakości i ograniczonych przerw.

Teoretycznie każda wytwórnia jest budowana w celu produkcji z pewną założoną maksymalną wydajnością. Ta wydajność jest osiągana tylko wtedy, jeśli produkcja jest realizowana 24 godziny przez 7 dni w tygodniu z maksymalną wydajnością, bez przerw i strat związanych z jakością.

W takim razie, jeśli pracuje się przez 90% czasu z 90% maksymalnej prędkości i produkuje 90% dopuszczonej jakości, uzyska się wskaźnik OEE tylko na poziomie 72,9%. Traci się 27,1% teoretycznych mocy produkcyjnych.

Analiza OEE polega na identyfikowaniu źródeł strat wydajności produkcji jako podstawy do podejmowania decyzji o podjęciu dodatkowych inwestycji, które pozwolą na uzyskanie najlepszego ROI.

Wskazówka 1: eliminacja silosów informacyjnych

W wielu wypadkach informacje dotyczące pracy urządzeń, zapisy prac utrzymaniowych i naprawczych, informacje biznesowe są nadal przechowywane w odrębnych silosach informacyjnych i nie mogą zostać zintegrowane. W wielu przypadkach silosy zostały częściowo wyeliminowane, jednak procesy i interfejsy nie zostały zaimplementowane w sposób umożliwiający współpracę i efektywne dzielenie się danymi pomiędzy operacjami, produkcją, utrzymaniem ruchu i zarządzaniem finansami. W wielu przedsiębiorstwach dane o zasobach są przechowywane w jednym systemie, podczas gdy dane dotyczące pozostałej działalności, włączając w to podstawowe procesy finansowe, operacje, zarządzanie jakością, kadry są w zupełnie innych systemach.

W wielu wypadkach informacje dotyczące pracy urządzeń, zapisy prac utrzymaniowych i naprawczych, informacje biznesowe są nadal przechowywane w odrębnych silosach informacyjnych i nie mogą zostać zintegrowane. W wielu przypadkach silosy zostały częściowo wyeliminowane, jednak procesy i interfejsy nie zostały zaimplementowane w sposób umożliwiający współpracę i efektywne dzielenie się danymi pomiędzy operacjami, produkcją, utrzymaniem ruchu i zarządzaniem finansami. W wielu przedsiębiorstwach dane o zasobach są przechowywane w jednym systemie, podczas gdy dane dotyczące pozostałej działalności, włączając w to podstawowe procesy finansowe, operacje, zarządzanie jakością, kadry są w zupełnie innych systemach.

W przemysłach wymagających znacznych zasobów produkcyjnych zarządzanie utrzymaniem ruchu oraz zasobami (maszynami i urządzeniami) stanowi naprawdę istotną funkcję , a pozostałe funkcje biznesowe wspierają potrzebę zapewnienia maksymalnego zwrotu z kapitału.

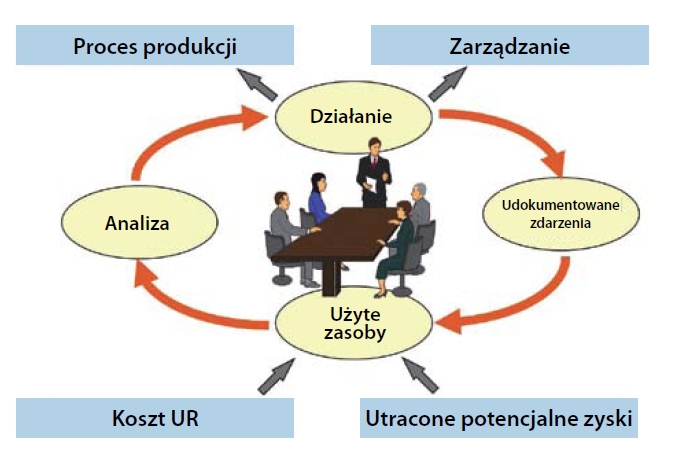

Gdy posiadane środowiska EAM i ERP nie są dostatecznie mądrze i dokładnie zintegrowane, występuje wiele problemów ze świadomością kierownictwa dotyczącą OEE. Jest wiele sposobów integrowania EAM i ERP w celu uzyskania bardziej satysfakcjonującego programu OEE.

Jednakże w wielu organizacjach integracja odbywa się na poziomie osób. Systemy EAM są znacząco wykorzystywane nie tylko przez służby utrzymania ruchu, ale też przez personel zarządzający produkcją do tworzenia zleceń produkcyjnych, raportowania usterek i danych stanu technicznych urządzeń. Dla przykładu, gdy nastąpi awaria pompy, OEE automatycznie rejestruje czynności naprawcze. Później system EAM śledzi postęp prac realizowanych przez zespół naprawczy. Dane o awariach są przeglądane w celu ustalenia trendów i zmian w planie czynności utrzymaniowych (przeglądów). Gdy pracownicy operacyjni biorą aktywny udział w realizacji systemu EAM, łatwy w użyciu interfejs, dobrze zintegrowany ze zwykłym procesem produkcyjnym, staje się niezwykle ważny. To jest ważny początek. Jednak wiele zdarzeń na linii produkcyjnej, jak np. usterki bezpośrednio usuwane przez operatorów, restart urządzeń i zmiany prędkości pracy, nigdy nie stają się częścią raportów aplikacji EAM. I tak naprawdę nigdy nie powinny się tam znaleźć.

Właśnie dlatego aplikacje OEE stają się częścią strategicznych narzędzi wspierających specyficzne potrzeby organizacji operacji i instrumentem pozwalającym na uzyskanie całkowitego obrazu tego, co się dzieje na produkcji. To właśnie dlatego jest wiele niepowodzeń z tym związanych. Próba obliczenia OEE za pomocą aplikacji CMMS, bez specyficznych algorytmów OEE, które wspierają operacje, jest przepisem na porażkę.

Idealna aplikacja OEE umożliwia także osobom zarządzającym finansami oraz biznesem wyciągnięcie znaczących danych z systemów ERP, połączenie ich z danymi z OEE i udostępnienie informacji reszcie organizacji. Kierownictwo może więc analizować, jaki wpływ na OEE, produktywność i rentowność mają działania związane z utrzymaniem ruchu, operacje, aktywność pracowników, materiały i surowce. Dane te mogą być wykorzystane przy ciągłym lub w miarę potrzeb podejmowaniu decyzji w ramach całego przedsiębiorstwa.

Jednakże w niektórych przypadkach, nawet po przełamaniu barier pomiędzy różnymi systemami informatycznymi, pozostają bariery wynikające z różnic kulturowych. Dobrze zintegrowana technologia może wymusić przekraczanie granic departamentów przez dane, jednak gotowość różnych departamentów przedsiębiorstwa do współpracy dla osiągnięcia wspólnych celów przedsiębiorstwa nadal pozostaje domeną zarządczą, a nie technologiczną.

Wskazówka 2: integracja z produkcją

Nie można nie docenić wagi zbierania danych produkcyjnych w czasie rzeczywistym. Wyobraź sobie, że rozpoczynasz zmianę po długim trzydniowym weekendzie. Musisz szybko uzyskać informację, co się działo w trakcie twojej nieobecności. Czy wystąpiły jakieś specyficzne problemy. Możesz zajrzeć do zapisów w dzienniku pracy poprzedniej zmiany lub w postaci luźnych notatek. Ale te zapisy dostarczają ograniczonego zakresu informacji, a przez swoją naturę nie mogą zawierać szczegółów, jakie znali operatorzy z poprzedniej zmiany. Jeśli dane z urządzeń produkcyjnych są zbierane automatycznie i analizowane przez operatora, ilość i jakość danych znacząco wzrasta.

Jeden z klientów IFS (dostawca systemów informatycznych dla produkcji), po przejściu z ręcznego na elektroniczne rejestrowanie zdarzeń, dostrzegł, że ilość przerw, wyłączeń i innych niekorzystnych zdarzeń na dwóch liniach produkcyjnych wzrosła z 5000 do 200 000 rocznie. W szczególności wyłączenia urządzeń mogą być bardzo subtelne i często mogą być wykryte i zinterpretowane jedynie przez cyfrowe przechwytywanie danych w czasie rzeczywistym. Bardziej dokładne i pełne dane powodują, że dane do obliczenia OEE są bardziej wiarygodne. Chociaż istniały bariery pomiędzy systemami automatyki oraz EAM i OPC, standardy komunikacji Microsoft OLE COM oraz DCOM likwidują wiele z nich. Protokoły te umożliwiają dostawcom systemów ERP i EAM dostarczanie punktów integracji pomiędzy systemami zarządzania przedsiębiorstwem i automatyką produkcji. OPC pozwala automatyce ABB i Rockwell Automation komunikować się z innymi systemami przy użyciu standardowego języka. Chociaż bariery technologiczne pomiędzy automatyką, operacjami, utrzymaniem ruchu zostały przełamane, reguły biznesowe zmieniają się bardzo powoli.

Jeden z klientów IFS (dostawca systemów informatycznych dla produkcji), po przejściu z ręcznego na elektroniczne rejestrowanie zdarzeń, dostrzegł, że ilość przerw, wyłączeń i innych niekorzystnych zdarzeń na dwóch liniach produkcyjnych wzrosła z 5000 do 200 000 rocznie. W szczególności wyłączenia urządzeń mogą być bardzo subtelne i często mogą być wykryte i zinterpretowane jedynie przez cyfrowe przechwytywanie danych w czasie rzeczywistym. Bardziej dokładne i pełne dane powodują, że dane do obliczenia OEE są bardziej wiarygodne. Chociaż istniały bariery pomiędzy systemami automatyki oraz EAM i OPC, standardy komunikacji Microsoft OLE COM oraz DCOM likwidują wiele z nich. Protokoły te umożliwiają dostawcom systemów ERP i EAM dostarczanie punktów integracji pomiędzy systemami zarządzania przedsiębiorstwem i automatyką produkcji. OPC pozwala automatyce ABB i Rockwell Automation komunikować się z innymi systemami przy użyciu standardowego języka. Chociaż bariery technologiczne pomiędzy automatyką, operacjami, utrzymaniem ruchu zostały przełamane, reguły biznesowe zmieniają się bardzo powoli.

Wskazówka 3: skoncentruj się na użyteczności

Zautomatyzowane zbieranie danych jest jednym ze sposobów na zwiększenie ilości i jakości danych na temat zatrzymań ruchu urządzeń prowadzących do silnego programu OEE. Kolejnym sposobem są ułatwienia w korzystaniu i dostępie do danych i zachęcenie użytkowników do korzystania z nich poprzez zorganizowane współdziałanie i wymianę danych przez systemy EAM i ERP.

W ostatnio badanych przykładach stwierdziliśmy w IFS, że zwiększenie użyteczności narzędzi OEE prowadzi do:

- ostrego wzrostu użycia OEE,

- zwiększenia rejestrowanych danych o ponad 50%,

- znaczącego zwiększenia jakości rejestro wanych danych,

- większej wiedzy na temat działania operacji w związku z ułatwionym dostępem do informacji oraz ich rejestrowaniem. Co więcej, niewielki lub żaden trening nie był potrzebny dla osób korzystających z usprawnionego oprogramowania.

Użyteczność jest także ważna, gdy chodzi o szybkie zrozumienie dużych ilości danych.

Interfejs użytkownika OEE musi umożliwiać operatorowi skupienie się na tych informacjach, które są wyjątkowe i wymagają uwagi i oddzielenia ich od tych, które są zwyczajne i można się nimi nie zajmować.

Rezultaty badań nad interakcją człowiek-komputer sugerują, że wizualizacja to podstawowa metoda manipulacji i interpretacji dużych ilości danych. Linie czasu i drzewka (timeline, trees maps) są szczególnie efektywne przy destylowaniu tysięcy danych przez dyspozytorów produkcji.

Podsumowanie

Przewiduję, że w najbliższych kilku latach coraz więcej wytwórców będzie w pełni doceniało potencjał OEE i innych rozwiązań dla przedsiębiorstw, takich jak ERP. Technologia jest już dostępna, aby to realizować, ale potrzeba więcej specjalistów w zakresie produkcji świadomych wagi i ukrytego potencjału, jaki kryje się w połączeniu informacji departamentalnych.

Ulf Stern jest jednym ze współzałożycieli firmy IFS AB

Artykuł pod redakcją Andrzeja Sobczaka

Autor: Ulf Stern