Utrzymywanie czystości, prawidłowe zarządzanie zapasami oraz stosowanie środków ostrożności zapewniają efektywność operacji wykonywanych w przemyśle.

To, jak skutecznie i jak długo środki smarne wykonują swoje zadanie, zależy od tego, co napotkają na drodze między ciężarówką dostawcy a miejscem przeznaczenia w łożyskach, przekładniach i innych elementach mechanicznych. – Musimy traktować środki smarne dostarczane do naszych zakładów z niezwykłą ostrożnością i precyzją, aby mieć pewność, że integralność produktu, etykiety i inne czynniki pozostaną nienaruszone oraz że środek smarny jest tak samo czysty – lub w wielu przypadkach nawet czystszy – niż ten dowożony przez naszych dostawców – powiedział członek amerykańskiego Stowarzyszenia Tribologów oraz Inżynierów Smarowania (Society of Tribologists and Lubrication Engineers – STLE) Manuel A. Garcia, starszy doradca ds. usług technicznych w firmie Petro-Canada Lubricants LLC, podczas niedawnego webinaru przedstawionego przez STLE Education. Niniejszy artykuł powstał w oparciu o webinar STLE Education, przedstawiony 14 października 2020 r. przez Manuela Garcię.

Dobre praktyki przechowywania i transportu zmniejszają zużycie olejów smarowych poprzez minimalizowanie wycieków, rozlewów i kapania z niewłaściwie zamkniętych pojemników oraz podczas przenoszenia z pojemników do zbiorników maszyn. Zanieczyszczenie jest mniejsze, ponieważ środki smarne nie są narażone na działanie pyłu, cząstek metalu, oparów i wilgoci. Kontrolowane i podlegające rotacji zapasy środków smarnych są mniej podatne na degradację z powodu przechowywania ich po upływie terminu przydatności do użycia. Zanieczyszczenie środowiska jest zmniejszone, jeśli resztki olejów i smarów są usuwane z pojemników przed ich utylizacją. Odpowiednie etykiety, utrzymywane w czytelnym stanie, oraz system kodowania kolorem zmniejszają prawdopodobieństwo zmieszania ze sobą niekompatybilnych środków smarnych w maszynie.

Rezultaty są wymierne pod względem ekonomicznym i operacyjnym. – Oczyszczenie brudnego oleju kosztuje 10 razy więcej niż utrzymanie go w czystości – mówi Manuel Garcia. – Największą szansą na zwiększenie trwałości komponentów i obniżenie kosztów operacyjnych jest skuteczne zarządzanie czystością płynów. Nie ma znaczenia, jak doskonałe są nasze praktyki konserwacji prognozowanej i zapobiegawczej w każdym zakładzie, jeśli nie możemy zapewnić odpowiedniego gatunku czystego oleju we właściwym czasie i w odpowiedniej ilości w maszynach.

Upewnienie się, że właściwy środek smarny trafia do właściwej części systemu i unikanie niezamierzonego mieszania środków smarnych zwraca się w postaci niższych kosztów napraw. Kluczowe systemy są mniej narażone na awarie, jeśli są chronione przez środki smarne o składzie odpowiednim dla ich temperatur roboczych, obciążeń i prędkości. Właściwa formuła środka smarnego oraz brak zanieczyszczenia innymi środkami smarnymi, cząstkami stałymi i wilgocią może zapobiec katastrofalnym awariom kosztownych systemów, wyeliminować niepotrzebne naprawy kluczowego sprzętu, zmniejszyć ogólny budżet na części zamienne oraz ograniczyć koszty robocizny i przestoje.

Projektowanie pomieszczeń do magazynowania olejów

Pomieszczenia do przechowywania oleju powinny być dopasowane do danego zastosowania (huta stali, zakład przetwórstwa spożywczego itp.), jak również do wielkości zakładu, który obsługują. – Pierwszą zasadą przy tworzeniu w zakładzie pomieszczenia do magazynowania oleju jest lokalizacja, lokalizacja i jeszcze raz lokalizacja – mówi Manuel Garcia. Pracownicy zakładu muszą mieć możliwość skutecznego i wydajnego dostępu do produktów, a produkty olejowe powinny znajdować się w pobliżu urządzeń, w których są wykorzystywane. Ogólny układ przestrzenny, jak również pojemniki i szafki magazynowe, powinny być zaplanowane z myślą o bezpieczeństwie pożarowym i bezpieczeństwie pracowników.

Pojemniki ze środkami smarnymi powinny być przechowywane w sposób ułatwiający rotację zapasów. Ogólną zasadą jest „pierwsze weszło, pierwsze wyszło” (First in, First out – FIFO), aby starsze pojemniki nie zalegały po upływie terminu ważności na tyłach magazynu. Dostawcy środków smarnych mogą dostarczyć informacje o datach ważności w oznaczeniach kodowych partii produktu, a kody te mogą wskazywać, które z wolno rotujących produktów zbliżają się do terminu ważności.

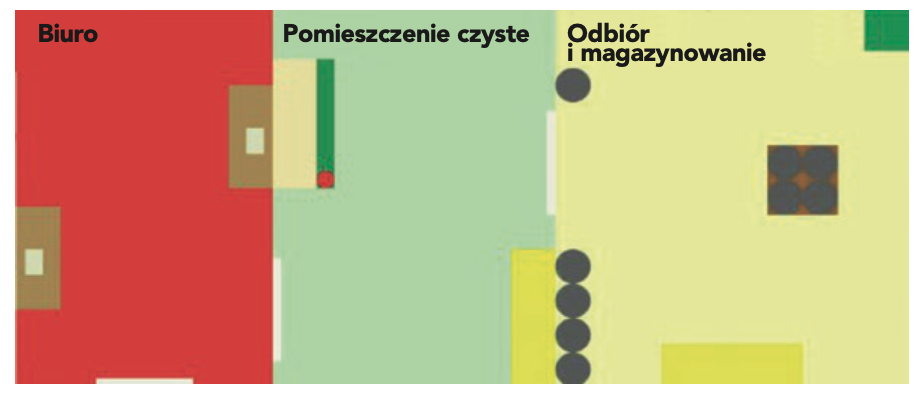

Na rys. 1 pokazano prosty układ magazynu na oleje smarowe. Wykorzystuje on trzy oddzielne obszary w celu zmniejszenia ryzyka zanieczyszczenia oleju cząsteczkami unoszącymi się w powietrzu. Nieotwarte beczki są odbierane i przechowywane w najbardziej zewnętrznym pomieszczeniu, które może być również wykorzystywane do przechowywania wózków filtracyjnych.

Pomiędzy pomieszczeniem odbiorczym a biurem znajduje się „pomieszczenie czyste”, przestrzeń o kontrolowanym dostępie, w której środki smarne są przenoszone z beczek do mniejszych pojemników w celu przetransportowania do różnych części zakładu. Ponieważ w tym miejscu otwierane są uszczelnione fabrycznie pojemniki, pomieszczenie to powinno mieć filtrowane powietrze i regulowaną temperaturę. Szczelne podłogi i ściany ułatwiają sprzątanie rozlanych cieczy. Środki smarne powinny być posegregowane według rodzin produktów, z systemem kodowania kolorem, aby zapobiec zanieczyszczeniom krzyżowym lub użyciu niewłaściwego środka smarnego.

W składającym się z 1 pomieszczenia magazynie oleju nieotwarte beczki i puste beczki są przechowywane oddzielnie w wyznaczonych miejscach (rys. 2). Mniejsze pojemniki transportowe są przechowywane w szafkach lub szafach, oznaczonych kolorami w zależności od rodzaju przechowywanego w nich środka smarnego. System ogrzewania, wentylacji i klimatyzacji (HVAC) z filtrami powietrza zapewnia utrzymywanie nastawionej temperatury oraz minimalizuje ilość pyłu i innych cząstek stałych w powietrzu. Śluza powietrzna dodatkowo ogranicza ilość zanieczyszczeń unoszących się w powietrzu, które dostają się do pomieszczenia.

Dokumentacja jest przechowywana w strefie biurowej. Wyznaczona osoba – kierownik operacyjny lub pracownik zakładu – nadzoruje odbiór dostaw, rozliczenia i pracę z dokumentami papierowymi. Osoba ta może również zarządzać prowadzeniem dokumentacji oraz monitorować procedury magazynowania i wydawania środków smarnych.

Duże zakłady mogą wymagać uzupełniających pomieszczeń do magazynowania oleju, w których środki smarne są przechowywane bliżej urządzeń (fot. 3). Pomieszczenia te mogą być wolnostojącymi wiatami lub pomieszczeniami wewnętrznymi, ale muszą być w nich zachowane najlepsze praktyki dotyczące czystości, procedur przechowywania oraz dokumentacji i kodów kolorowych.

Znajdujące się w magazynie półki, szafki, szafy i stojaki na zbiorniki pomagają w utrzymywaniu środków smarnych w czystości oraz przechowywaniu ich we właściwym porządku. Mogą też ograniczyć ilość rozlanych środków smarów oraz obrażeń pracowników, ułatwiając dozowanie tych środków do mniejszych pojemników w celu przetransportowania ich do miejsca użycia (fot. 4). Szafy magazynowe o różnych rozmiarach muszą być wyposażone w zamki lub inne środki kontroli dostępu oraz spełniać wymagania przeciwpożarowe, odpowiednie dla rodzaju przechowywanych w nich środków smarnych lub sprzętu.

Zbiorniki magazynowe powinny być wyraźnie oznakowane. Na etykiecie powinna być podana nazwa produktu, dane producenta, data dostawy i data przydatności do użycia produktu znajdującego się w środku. Etykiety z kodem barwnym, przywieszki lub oznakowane pokrywy pojemników umożliwiają szybkie sprawdzenie środka smarnego w celu uniknięcia pomyłek. Oznaczenia drukowane są łatwiejsze do odczytania niż pisane ręcznie, które ponadto łatwo się ścierają.

Olej rozlewany ze zbiorników w pomieszczeniach czystych powinien być co najmniej tak samo czysty – jeśli nie czystszy – jak ten otrzymany od dostawcy. Olej powinien być filtrowany podczas przenoszenia go z pojemników dostawcy do pojemników magazynowych w pomieszczeniu czystym i ponownie filtrowany podczas przelewania go do mniejszych pojemników w celu transportu do miejsca przeznaczenia w zakładzie. Odpowietrzniki osuszające, które mogą wymagać wymiany na lepsze od tych dostarczanych przez producenta wyposażenia oryginalnego, pomagają w zabezpieczeniu zbiornika przez wnikaniem wilgoci i cząstek stałych o wielkości zaledwie 0,5 mikrona. Przenośne wózki filtrujące to kolejne skuteczne narzędzie do przedłużania żywotności smarów płynnych i zmniejszania ilości nabywanych nowych.

Ponieważ smaru stałego nie można filtrować w taki sam sposób jak oleju, jest on bardziej podatny na zanieczyszczenia cząsteczkami stałymi. Pojemniki ze smarem muszą być przechowywane w szafkach bezpyłowych, a wszystko, co ma kontakt ze smarem, od pojemników po części maszyn, również musi być podczas przechowywania zabezpieczone przed kurzem. Smarownice automatyczne zmniejszają ryzyko zanieczyszczenia cząsteczkami stałymi poprzez dozowanie smaru z zamkniętego zbiornika na komponent w określonych odstępach czasu. Te dozowniki, które szczególnie nadają się do smarowania silników elektrycznych lub trudno dostępnych łożysk, przeszły ewolucję od konstrukcji sprężynowych do typów ”aktywowanych w razie potrzeby” i ograniczają one nadmierne lub niedostateczne smarowanie komponentów.

Studium przypadku: Ustalenie przyczyn zanieczyszczania oleju magazynowanego w pewnym zakładzie

Właściwe przechowywanie i obchodzenie się z olejami smarowymi i smarami wymaga zarządzania nimi „od kołyski do grobu”. Jak twierdzi Manuel Garcia: – Wezwanie serwisu może służyć jako okazja do przeprowadzenia szkolenia w zakresie najlepszych praktyk. Przedstawiciel techniczny podczas spaceru z użytkownikiem końcowym po hali produkcyjnej i magazynach, zadając mu po drodze pytania, może zidentyfikować przyczyny większości problemów związanych z kontrolą zanieczyszczeń.

Manuel Garcia odniósł się do przykładu klienta, który rutynowo znajdował osady zanieczyszczeń na dnie beczek z olejem do turbogeneratorów. Zanieczyszczenia te nie były widoczne, gdy pojemniki były nowe, a producent nie zgłaszał problemów, tak więc przedstawiciel techniczny i przedstawiciel handlowy dostawcy oleju zaplanowali wizytę w zakładzie, aby ocenić problem na miejscu.

Przedstawiciele dostawcy znaleźli pojemniki z olejem i smarami przechowywane w ciemnym, brudnym i wilgotnym pomieszczeniu piwnicznym (fot. 5). Nowe beczki po oleju stały obok beczek po zużytym oleju, a różne smary przechowywano w otwartych, nieoznakowanych pojemnikach. Pojemniki z naftą i benzyną dzieliły przestrzeń z tłustymi szmatami i otwartymi pojemnikami z olejem i smarem stałym. Lejki i pompy pokryte były kurzem, brudem i rdzą. Skraplająca się para wodna i wyciekający olej pokrywały pokrywy pojemników. Deska, używana jako stół roboczy, została umieszczona na kilku nowych beczkach z olejem, blokując otwory wentylacyjne.

Kiedy pracownicy zakładu musieli uzupełnić zbiornik oleju, wkładali pompę beczkową do dużej beczki zbiorczej. Przelewali potrzebną ilość oleju do metalowego wiadra, które mogło uwalniać rdzę lub rozpuszczone związki metali do oleju. Między kolejnymi napełnieniami pompa była przechowywana w wiadrze, które nigdy nie było czyszczone. Pracownicy zwykle zużywali jeden lub dwa galony tygodniowo (3,8 – 7,6 l), więc zanim beczka została opróżniona, pompę włożono do niej ponad 20 razy. Za każdym razem pompa przenosiła część brudu, kurzu i pozostałości oleju z wiadra do beczki i te zanieczyszczenia w miarę upływu czasu się w niej gromadziły. Przenośny wózek filtrujący był pokryty kurzem, a gruba warstwa brudu nagromadzonego na wężu i jego końcówce była przenoszona do zbiornika oleju generatora za każdym razem, gdy wózek filtrujący był używany.

Przedstawiciele producenta oleju przekazali swoje ustalenia kierownictwu działu utrzymania ruchu w zakładzie klienta. Przeprowadzili również praktyczne szkolenie dla pracowników działu utrzymania ruchu, pokazując im właściwe procedury zapobiegania przedostawaniu się zanieczyszczeń do beczek z olejem. Podkreślili, że przestrzeganie tych procedur w przyszłości pomoże klientowi utrzymać olej w turbogeneratorze w stanie wolnym od zanieczyszczeń.

Prawidłowe magazynowanie środków smarnych

Manuel Garcia zwrócił uwagę na znaczenie współpracy dyrekcji i personelu kierowniczego zakładu z mechanikami i personelem utrzymania ruchu w celu zapobiegania problemom i ich rozwiązywania. Analiza oleju na podstawie próbek pobieranych regularnie z tych samych punktów z zastosowaniem zalecanych procedur również może dostarczyć cennych informacji, które mogą być wykorzystane do identyfikacji i usuwania problemów. Kodowanie kolorem i znakowanie sprzętu, dobre techniki przechowywania i transportu bliskiego, odpowietrzniki osuszające i przenośne wózki filtracyjne, stosowane konsekwentnie i prawidłowo, mogą w pierwszej kolejności zapobiegać powstawaniu problemów. Celem jest czysty i zorganizowany magazyn środków smarnych.

Prowadzenie dokumentacji i kontrole

– Pomieszczenia do magazynowania i procedury dotyczące oleju muszą być zaprojektowane w sposób ułatwiający prowadzenie dokumentacji – mówi Manuel Garcia. – Dostawy smarów płynnych oraz ich zużycie muszą być dokładnie mierzone i rejestrowane. Prowadzenie dokumentacji nie tylko pozwala na oszczędność kosztów poprzez śledzenie ilości i wieku zapasów środków smarnych, ale również pomaga zlokalizować wycieki w sprzęcie poprzez porównanie miesięcznego zużycia z ilościami oczekiwanymi.

Prowadzenie ewidencji środków smarnych może być tak proste, jak zapisywanie zamówień i dostaw na tablicy ogłoszeń lub w komputerowym arkuszu kalkulacyjnym, wraz z datami, kiedy pracownicy zakładu pobierają środki smarne z magazynu, w jakiej ilości i dokąd one trafiają. Okresowe analizowanie tych zapisów pomaga stwierdzić, które maszyny i działy zakładu zużywają więcej oleju niż inne oraz które aplikacje oleju są najbardziej kluczowe. Śledzenie zużycia środków smarnych i przechowywanie pojemników w zorganizowany sposób zapewnia również, że w magazynie nie ma wielu częściowo opróżnionych pojemników z płynnym środkiem smarnym.

Konsolidacja produktów – stosowanie kilku uniwersalnych środków smarnych zamiast wielu produktów specjalistycznych – może uprościć i zmniejszyć koszty zakupu środków smarnych, obniżyć wymagania dotyczące ich przechowywania oraz ograniczyć ryzyko użycia niewłaściwego środka smarnego lub zanieczyszczenia krzyżowego pomiędzy produktami. Na przykład, jeśli zakład używa olejów hydraulicznych klasy ISO 32, 46 i 68 do różnych zastosowań, to może okazać się możliwe użycie oleju klasy ISO 46 do wszystkich z nich. Analiza oleju może wykazać, że pracownicy zakładu już mieszają te oleje w sposób niezamierzony. Przed wdrożeniem planu konsolidacji produktów warto przeprowadzić testy lub uzyskać porady od producentów olejów, co może pomóc w uniknięciu kosztownych błędów. Konsolidacja produktów może okazać się niewykonalna, gdy dla sprzętu objętego gwarancją wymagane są określone typy środków smarnych.

Skutki wycieków płynnych środków smarnych

Jeśli wykonywane w zakładzie zapisy wskazują, że dana część maszyny zużywa olej znacznie szybciej niż powinna, to istnieje prawdopodobieństwo, że jej niektóre elementy są nieszczelne. – Szacuje się, że w samej Ameryce Północnej można by zaoszczędzić około 100 milionów galonów (ok. 379 mln l) płynu rocznie poprzez wyeliminowanie zewnętrznych wycieków z maszyn hydraulicznych i innych urządzeń smarowanych – mówi Manuel Garcia.

Wycieki mogą zwiększać zużycie środka smarnego, powodować nieefektywną pracę maszyn, szkody dla środowiska oraz stwarzać zagrożenie dla bezpieczeństwa ludzi i możliwości wypadków (tabela 1). Wycieki przyczyniają się również do przedwczesnych awarii elementów maszyn i mogą powodować niską jakość wytwarzanych produktów (np. odbarwione tkaniny lub produkty spożywcze o niepożądanym zapachu czy smaku). Zwiększają one koszty kapitałowe i koszty utylizacji płynu, a także przyczyniają się do powstawania kosztów dodatkowych, takich jak suszenie podłóg oraz produktów do zbierania rozlanego oleju.

Wskaźnik zużycia płynu hydraulicznego (hydraulic fluid index – HFI) jest wygodnym sposobem monitorowania miesięcznego zużycia płynu i planowania kontroli wycieków. Wskaźnik HFI jest stosunkiem zużycia płynu do pojemności zbiornika i może być monitorowany w skali zakładu, działu lub maszyny. – Przeciętny zakład przemysłowy ma roczny wskaźnik HFI na poziomie około 3:1, ale zakłady, które szczególnie pilnie identyfikują i naprawiają nieszczelności, mogą osiągnąć wskaźnik HFI na poziomie 1:1 lub niższym – mówi Manuel Garcia.

Przejście przez cały zakład i znalezienie wszystkich nieszczelności jest zniechęcającym zadaniem. Jak twierdzi Manuel Garcia: – Znaczące oszczędności można osiągnąć, stosując zasadę Pareto: Znajdź i napraw 20% swoich systemów, które odpowiadają za 80% wycieków. Jeżeli wskaźnik HFI zmniejsza się z czasem, oznacza to, że zakład działa bardziej efektywnie.

Praktyki utrzymywania porządku

Pracownicy zakładu powinni zostać przeszkoleni w zakresie przestrzegania wytycznych dotyczących najlepszych praktyk w temacie utrzymywania środków smarnych w stanie chłodnym, czystym, suchym i wolnym od kurzu. Pył działa jak izolacja termiczna, która zatrzymuje ciepło wewnątrz maszyn. Konieczne jest usuwanie kurzu z obudów przekładni i innych elementów, w których może się on gromadzić. Miarki poziomu i lejki przed włożeniem do zbiornika należy przetrzeć czystą szmatą, aby usunąć z nich kurz i resztki oleju. Filtry odpowietrzające zbiorników powinny być regularnie sprawdzane, konserwowane i wymieniane, a także wycierane czystą szmatą w celu usunięcia kurzu. Wszystkie pojemniki i sprzęt do dozowania oleju (lejki, smarownice, puszki z olejem itp.) powinny być czyste i suche oraz przechowywane w czystych warunkach.

Przed wprowadzeniem smaru do łożyska lub innej części wszystkie smarowniczki muszą być wytarte czystą szmatą. To nie tylko gwarantuje, że kurz nie dostanie się do smarowanego elementu, ale także pomaga zapobiec zanieczyszczeniu smaru olejem. – Żaden poziom zanieczyszczenia olejem (nawet do poziomu ppm) nie jest dopuszczalny w żadnym systemie olejowym lub smarowania – mówi Manuel Garcia. Kluczowe urządzenia produkcyjne powinny być poddawane regularnym analizom oleju, aby wykryć potencjalne problemy, zanim wymkną się spod kontroli.

Czysty i suchy olej wydłuża żywotność sprzętu

Czyste pomieszczenia, zamykane szafki i systemy oznaczone kolorami mogą się wydawać odpowiedniejsze w szpitalu niż w zakładzie produkcyjnym. Jednak utrzymywanie środków smarnych w czystości i właściwie posegregowanych może zaoszczędzić znaczną ilość czasu oraz pieniędzy na wymianę i naprawę sprzętu.

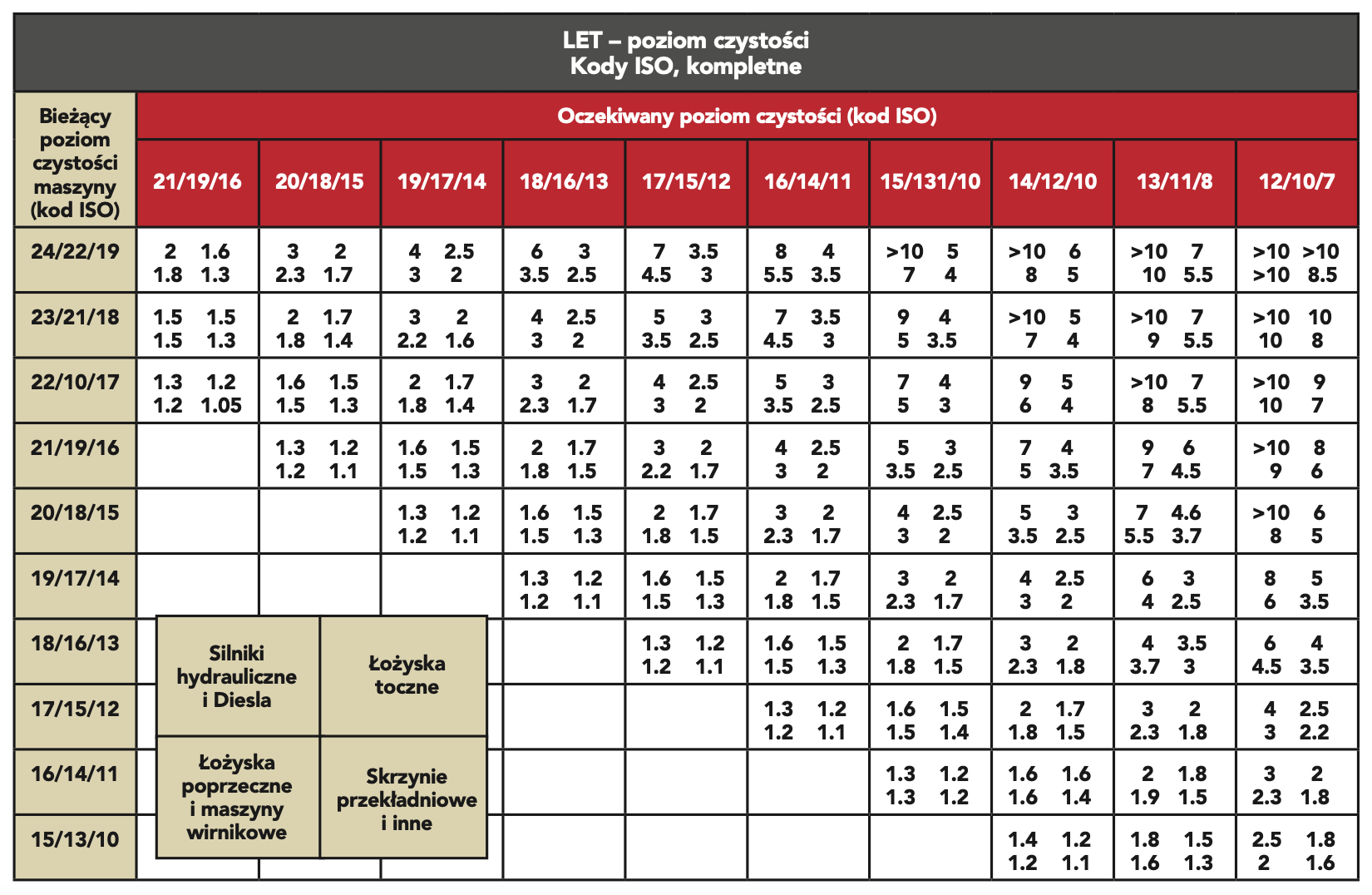

Kody czystości ISO określają ilości cząstek o różnej wielkości w środku smarnym. Trzy liczby takiego kodu odnoszą się do zakresów obrazujących odpowiednio liczbę cząstek większych niż 4 mikrony, 6 mikronów oraz 14 mikronów na mililitr płynu. Na przykład kod czystości ISO 18/16/13 oznacza (odczyt z tabeli wg ISO 4406): 2136 zliczonych cząstek o rozmiarze większym niż 4 mikrony, 463 zliczone cząstki o rozmiarze większym niż 6 mikronów oraz 63 zliczone cząstki o rozmiarze większym niż 14 mikronów na mililitr płynu. Porównanie kodów czystości ISO dla bieżących warunków smarowania z zalecanymi poziomami daje wyobrażenie o tym, jak stosowanie czystszych płynnych środków smarnych może wydłużyć żywotność różnych typów systemów (tabela 2).

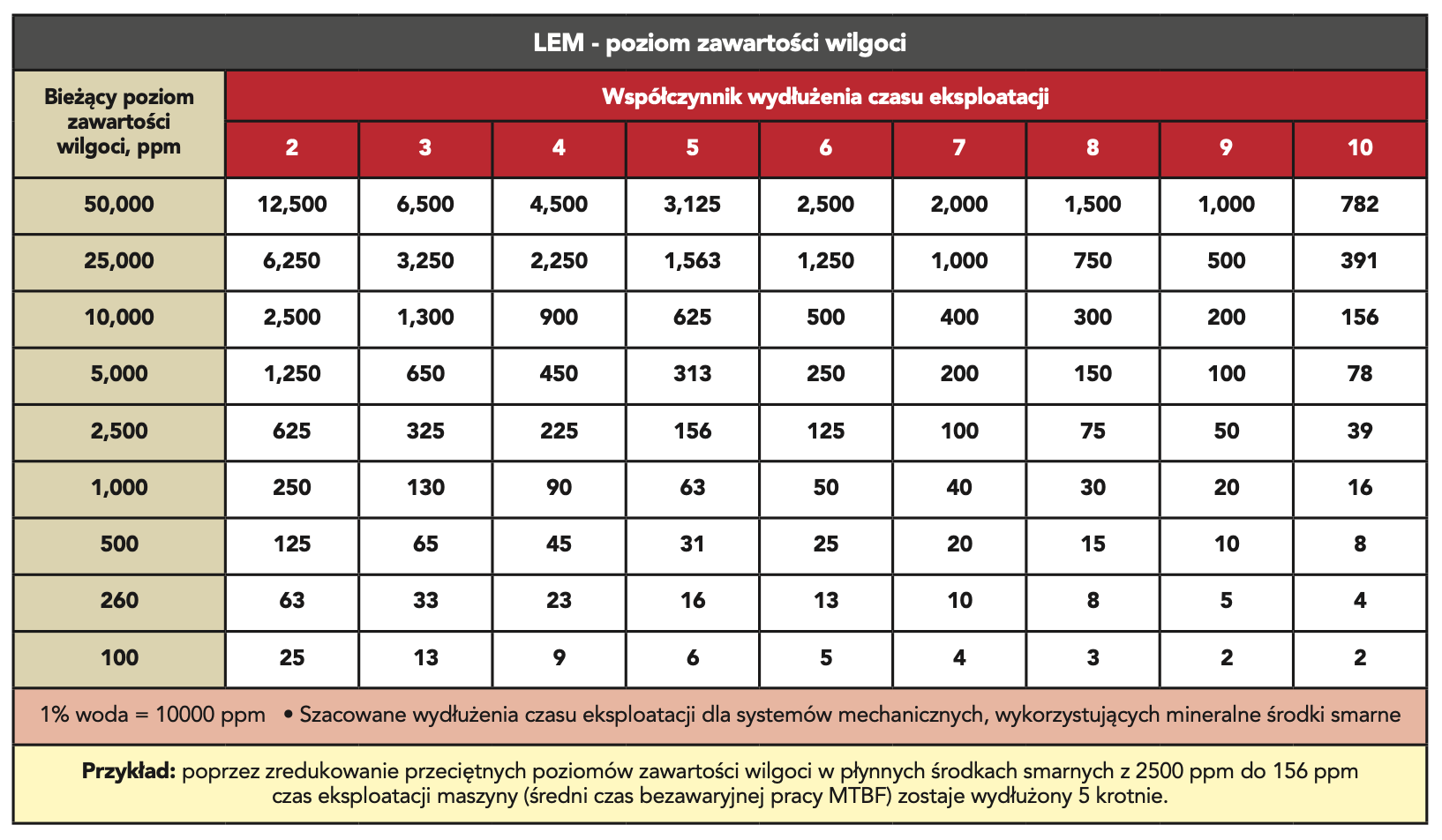

W tabeli 3, początkowe poziomy czystości ISO są pokazane w brązowych polach w lewej kolumnie. Poprawa wartości czystości ISO w czerwonych polach w górnym rzędzie wydłuża okres eksploatacji o współczynniki wskazane w białych polach w miejscu przecięcia się wiersza i kolumny. Legenda na dole po lewej stronie wskazuje typy części dla każdej liczby w białych polach. Na przykład przejście z poziomu czystości 22/20/17 na 17/15/12 wydłuża okres eksploatacji układów hydraulicznych i silników wysokoprężnych 4-krotnie. Tabela 4 przedstawia podobne informacje dotyczące korzyści płynących z ograniczenia zanieczyszczenia środków smarnych wilgocią. Na przykład zmniejszenie poziomu wilgoci w oleju mineralnym z 2500 ppm do 156 ppm wydłuża żywotność 5-krotnie.

Dr Yulia Sosa, freelancerka i autorka artykułów technicznych. Mieszka w Peachtree City, stan Georgia (USA).