Od właściwego uszczelnienia elementów pracujących w ruchu obrotowym zależy pewność pracy oraz bezpieczeństwo maszyn i urządzeń przemysłowych. Stąd też kluczową rolę odgrywa uszczelnienie wysokiej jakości, odporne na działanie skrajnych warunków otoczenia.

Od właściwego uszczelnienia elementów pracujących w ruchu obrotowym zależy pewność pracy oraz bezpieczeństwo maszyn i urządzeń przemysłowych. Stąd też kluczową rolę odgrywa uszczelnienie wysokiej jakości, odporne na działanie skrajnych warunków otoczenia.

Raport powstał w oparciu o dane uzyskane z ankiety przeprowadzonej w maju 2011 r. wśród czytelników miesięcznika Inżynieria i Utrzymanie Ruchu Zakładów Przemysłowych. Oprócz tego przy tworzeniu raportu bazowano na informacjach pochodzących od producentów i dostawców uszczelnień dla ruchu obrotowego. Raport nie stanowi pełnego obrazu rynku.

Rodzaje uszczelnień

Oferta w zakresie uszczelnień, które używane są w ruchu obrotowym, jest bardzo obszerna. Stąd też w pierwszej kolejności warto wspomnieć o uszczelnieniach ślizgowych, które stosowane są w maszynach i urządzeniach pracujących w warunkach wysokiego obciążenia z występowaniem pyłu, błota, piasku, ziemi itp. Odpowiednia konstrukcja pozwala na stosowanie w miejscach, gdzie uszczelnienia z gumową wargą uszczelniającą nie zdają egzaminu. Jak zatem zbudowane jest typowe uszczelnienie ślizgowe? Istotną rolę odgrywają w nim dwa metalowe pierścienie ślizgowe. Najczęściej są one wykonane z utwardzonego żeliwa. Jako zalety uszczelnień ślizgowych wymienia się przede wszystkim odporność na ścieranie i korozję. Tym sposobem znajdują one zastosowanie w przemyśle wydobywczym, a także rolnictwie, budownictwie i motoryzacji.

Oferta w zakresie uszczelnień, które używane są w ruchu obrotowym, jest bardzo obszerna. Stąd też w pierwszej kolejności warto wspomnieć o uszczelnieniach ślizgowych, które stosowane są w maszynach i urządzeniach pracujących w warunkach wysokiego obciążenia z występowaniem pyłu, błota, piasku, ziemi itp. Odpowiednia konstrukcja pozwala na stosowanie w miejscach, gdzie uszczelnienia z gumową wargą uszczelniającą nie zdają egzaminu. Jak zatem zbudowane jest typowe uszczelnienie ślizgowe? Istotną rolę odgrywają w nim dwa metalowe pierścienie ślizgowe. Najczęściej są one wykonane z utwardzonego żeliwa. Jako zalety uszczelnień ślizgowych wymienia się przede wszystkim odporność na ścieranie i korozję. Tym sposobem znajdują one zastosowanie w przemyśle wydobywczym, a także rolnictwie, budownictwie i motoryzacji.

Uszczelnienia elementów obrotowych i wahliwych typu rotomatic to uszczelnienia o dwustronnym działaniu. Najczęściej są one używane w uszczelnieniach cylindrów, wałów, a także łożysk i osi. W ich konstrukcji przewidziano pierścień uszczelniający z rowkami oraz o-ring, będący elementem dociskowym.

Osiowe uszczelnienia typu V-ring są nieodzownym elementem uszczelnień wałów i łożysk. Elementy tego typu montuje się bezpośrednio na wale, tym samym zapewniając jego osiowe uszczelnienie przed pyłem, smarem i olejem w odniesieniu do prostopadłej powierzchni czołowej. Konstrukcje uszczelnień typu V-ring przewidują elastyczną wargę uszczelniającą, przegub oraz korpus. Uszczelnienie tego typu najczęściej wykonane jest z elastomeru NBR, HNBR, FPM lub VMQ.

Uszczelnienia wału to rodzaj uszczelnień, które montowane są na obracających się lub oscylujących elementach urządzeń po to, aby utrzymać wewnątrz konstrukcji medium smarujące. Uszczelnienia tego typu bardzo często nazywane są simmeringami, pierścieniami simmera, pierścieniami promieniowymi, czy też pierścieniami uszczelniającymi wałek obrotowy. Mogą one mieć różną konstrukcję. Budowa typowego uszczelnienia wału bazuje na elastomerowym płaszczu zewnętrznym z metalowym wkładem usztywniającym. W budowie znajduje zastosowanie także pierścień samouszczelniający wzmocniony sprężyną dociskową. Tym sposobem zyskuje się dobrą szczelność statyczną oraz właściwe kompensowanie rozszerzalności termicznej.

Uszczelnienia wału to rodzaj uszczelnień, które montowane są na obracających się lub oscylujących elementach urządzeń po to, aby utrzymać wewnątrz konstrukcji medium smarujące. Uszczelnienia tego typu bardzo często nazywane są simmeringami, pierścieniami simmera, pierścieniami promieniowymi, czy też pierścieniami uszczelniającymi wałek obrotowy. Mogą one mieć różną konstrukcję. Budowa typowego uszczelnienia wału bazuje na elastomerowym płaszczu zewnętrznym z metalowym wkładem usztywniającym. W budowie znajduje zastosowanie także pierścień samouszczelniający wzmocniony sprężyną dociskową. Tym sposobem zyskuje się dobrą szczelność statyczną oraz właściwe kompensowanie rozszerzalności termicznej.

Na rynku nabyć można również osiowe uszczelnienia obrotowe typu gamma. Najczęściej są one stosowane w zespole z pierścieniami simmera jako wstępne elementy osłaniające i zapewniające ochronę przed zanieczyszczeniami z zewnątrz. Konstrukcja elementów tego typu bazuje na elastomerowym elemencie uszczelniającym, zamocowanym w metalowym pierścieniu. Rozwiązanie to jest szczególnie przydatne w trudnych warunkach otoczenia.

Zastosowanie znajdują również pierścienie rowkowe wału. Są to uszczelnienia jednostronnego działania. Pierścienie mają za zadanie zapewnienie osiowego uszczelnienia wału przed przedostawaniem się ciał obcych. Pierścień rowkowy bazuje na zabudowie profilowanej w kształcie litery U z kołnierzem rotacyjnym i metalowej sprężynie w kształcie litery V. Systemy tego typu najczęściej znajdują zastosowanie w uszczelnieniach maszyn i urządzeń, które poruszają się ruchem obrotowym lub skrętnym.

W większości ankietowanych zakładów przemysłowych zastosowanie znajdują uszczelnienia promieniowe. Obejmują one również pierścienie simmering oraz uszczelnienia rotomatic. Dużym zainteresowaniem cieszą się również uszczelnienia mechaniczne. W praktyce używa się również uszczelnień czołowych (w tym pierścieni V-ring) oraz w niewielkich ilościach uszczelnień pomocniczych i labiryntowych.

Kto produkuje uszczelnienia

Jako producentów uszczelnień promieniowych na pierwszym miejscu wymienia się firmę Passerotti, potem Simrit, Wikom Seal oraz SKF. Uszczelnienia mechaniczne dla czytelników Inżynierii i Utrzymania Ruchu Zakładów Przemysłowych produkuje Chesterton, Anga, John Crane, KE-Burgmann, a także Aesseal i Waukesha. W zakresie uszczelnień czołowych jako producentów podaje się firmę Merkel i Elring. Uszczelnienia pomocnicze produkuje Loctite.

Jako producentów uszczelnień promieniowych na pierwszym miejscu wymienia się firmę Passerotti, potem Simrit, Wikom Seal oraz SKF. Uszczelnienia mechaniczne dla czytelników Inżynierii i Utrzymania Ruchu Zakładów Przemysłowych produkuje Chesterton, Anga, John Crane, KE-Burgmann, a także Aesseal i Waukesha. W zakresie uszczelnień czołowych jako producentów podaje się firmę Merkel i Elring. Uszczelnienia pomocnicze produkuje Loctite.

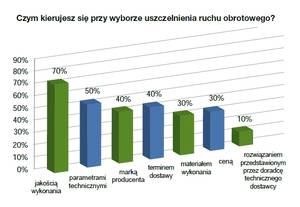

Dla większości fabryk ważne kryterium wyboru uszczelnienia dla ruchu obrotowego stanowi jakość wykonania. Nie bez znaczenia pozostają właściwe parametry techniczne. Prawie połowa działów utrzymania ruchu zwraca uwagę na markę producenta. W tym zakresie wiodące są w opinii czytelników firmy SKF, Passerotti, Simrit oraz Merkel. Około 1/3 fabryk przy wyborze kieruje się materiałem, z którego wykonane są uszczelnienia. Dla takiej samej liczby czytelników istotną kwestię odgrywa czas dostawy uszczelnienia. To właśnie od niego zależy ewentualny czas przestoju maszyn i urządzeń przemysłowych. Dla użytkowników najlepiej byłoby, gdyby czas dostawy nie przekraczał 8 godzin. Materiał, z którego wykonane są uszczelnienia, zależy od konkretnych warunków pracy, przy czym często jest to viton lub węglik fosforanu. Dla 1/3 fabryk ważna jest cena konkretnego rozwiązania. Powinna być konkurencyjna i niewygórowana. Około 1/10 odbiorców kieruje się rozwiązaniem, które jest sugerowane przez dostawcę.

Warunki pracy

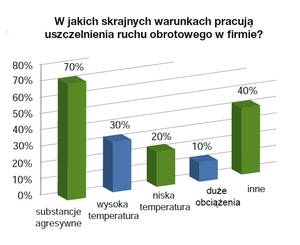

W wielu zakładach przemysłowych uszczelnienia pracują w skrajnych warunkach otoczenia. Jak podaje ponad połowa działów utrzymania ruchu, uszczelnienia dla ruchu obrotowego mają kontakt z substancjami agresywnymi. Należą do nich przede wszystkim saletry, oleje, zmywacze węglowodorowe, a także siarka. W niektórych aplikacjach uszczelnienia dla ruchu obrotowego stykają się nawet z kwasem solnym i kwasem siarkowym. Czytelnicy podkreślają występowanie w aplikacjach drgań, zapylenia, substancji lepiących oraz cząstek ściernych. W około 1/3 fabryk na uszczelnienia wpływa wysoka temperatura. Niejednokrotnie wynosi ona powyżej 80°C. Są jednak maszyny i urządzenia, w których skrajnym czynnikiem jest niska temperatura wynosząca nawet –100°C. W około 1/10 fabryk uszczelnienia dla ruchu obrotowego pracują przy podwyższonym ciśnieniu, wynoszącym niejednokrotnie 150 barów.

W wielu zakładach przemysłowych uszczelnienia pracują w skrajnych warunkach otoczenia. Jak podaje ponad połowa działów utrzymania ruchu, uszczelnienia dla ruchu obrotowego mają kontakt z substancjami agresywnymi. Należą do nich przede wszystkim saletry, oleje, zmywacze węglowodorowe, a także siarka. W niektórych aplikacjach uszczelnienia dla ruchu obrotowego stykają się nawet z kwasem solnym i kwasem siarkowym. Czytelnicy podkreślają występowanie w aplikacjach drgań, zapylenia, substancji lepiących oraz cząstek ściernych. W około 1/3 fabryk na uszczelnienia wpływa wysoka temperatura. Niejednokrotnie wynosi ona powyżej 80°C. Są jednak maszyny i urządzenia, w których skrajnym czynnikiem jest niska temperatura wynosząca nawet –100°C. W około 1/10 fabryk uszczelnienia dla ruchu obrotowego pracują przy podwyższonym ciśnieniu, wynoszącym niejednokrotnie 150 barów.

Ruch obrotowy, a co za tym idzie odpowiednie jego uszczelnienia są nieodzownymi elementami niemal każdej fabryki. Stąd też, jak podają działy utrzymania ruchu, uszczelnienia używane są w pompach, sprężarkach, a także maszynach poligraficznych. Uszczelnienia obrotowe pracują również w prasach, przesiewaczach oraz turbinach wodnych, wentylatorach, homogenizatorach, przenośnikach taśmowych i mieszalnikach.

Nabywcy o dostawcach

Nabywcy o dostawcach

Większość fabryk pozytywnie ocenia trwałość uszczelnień dla ruchu obrotowego. W opinii użytkowników są one wytrzymałe oraz cechują się odpowiednią jakością. Zwraca się uwagę, że uszczelnia długo pracują, pod warunkiem prawidłowej eksploatacji. Około 1/4 firm krytykuje uszczelnienia za nietrwałość.

Co prawda ankietowane zakłady przemysłowe są zadowolone ze swojego dostawcy uszczelnień, to jednak wskazuje się na pewne aspekty działalności, które można poprawić i udoskonalić. Stąd też zwraca się uwagę na lepszą elastyczność ofert oraz na zwiększenie zapasów magazynowych. A wszystko po to, aby skrócić termin dostawy.

Redakcja Inżynierii i Utrzymania Ruchu Zakładów Przemysłowych postanowiła sprawdzić, skąd fabryki czerpią informacje na temat potencjalnych rozwiązań w zakresie uszczelnień. W pierwszej kolejności wymienia się Internet. Nie bez znaczenia pozostają także seminaria oraz spotkania z doradcami technicznymi. Bardzo często nabywcy uszczelnień korzystają z katalogów czasopism branżowych oraz bazują na informacjach pozyskanych na konferencjach.

Redakcja Inżynierii i Utrzymania Ruchu Zakładów Przemysłowych postanowiła sprawdzić, skąd fabryki czerpią informacje na temat potencjalnych rozwiązań w zakresie uszczelnień. W pierwszej kolejności wymienia się Internet. Nie bez znaczenia pozostają także seminaria oraz spotkania z doradcami technicznymi. Bardzo często nabywcy uszczelnień korzystają z katalogów czasopism branżowych oraz bazują na informacjach pozyskanych na konferencjach.

Czy nabywając uszczelnienia dla ruchu obrotowego, klienci oczekują konsultacji ze strony przedstawiciela handlowego? Zdecydowana większość zakładów oczekuje pomocy. Czytelnicy chcą, aby wspomóc ich przy wyborze odpowiedniego materiału stanowiącego najlepsze rozwiązanie w konkretnych warunkach pracy. Firmy chętnie wysyłają swoich pracowników na szkolenia, których tematyka porusza zarówno teoretyczne, jak i praktyczne aspekty wymiany uszczelnień. Klienci zwracają uwagę na wybór przeprowadzony przez specjalistę dostawcy uszczelnienia.

Zakłady przemysłowe w drugiej połowie 2011 r. wydatki przeznaczone na zakup uszczelnień pozostawią na takim samym poziomie jak w pierwszej połowie bieżącego roku.

W ciągu najbliższych 6 miesięcy ponad połowa ankietowanych zakładów przemysłowych planuje nabyć uszczelnienia promieniowe. Dostarczą je firmy: Passerotti, Wikom, Fin Brammer oraz SKF. Około 1/3 czytelników zakupi uszczelnienia mechaniczne. Przy wyborze dostawcy zostanie wzięta pod uwagę najkorzystniejsza oferta zarówno pod względem technicznym, jak i cenowym. Firmy, które nabędą uszczelnienia pomocnicze, skorzystają z oferty Loctite. Uszczelnienia labiryntowe dostarczy firma Aesseal, a czołowe Simrit.

Czym kierować się przy wyborze

Nie ma wątpliwości, że od właściwego wyboru uszczelnienia dla ruchu obrotowego zależy pewność pracy maszyny lub urządzenia przemysłowego. Jak podaje firma Passerotti, przy wyborze w pierwszej kolejności należy wziąć pod uwagę medium, jakie będzie uszczelniane, temperaturę, a także ciśnienie. Nie bez znaczenia pozostaje również rodzaj aplikacji, w której uszczelnienie będzie pracowało. Firma Gumet dodaje, że należy wziąć pod uwagę także środowisko robocze (płyny, oleje, smary itd.) oraz zanieczyszczenia występujące w miejscu pracy uszczelnienia.

Nie ma wątpliwości, że od właściwego wyboru uszczelnienia dla ruchu obrotowego zależy pewność pracy maszyny lub urządzenia przemysłowego. Jak podaje firma Passerotti, przy wyborze w pierwszej kolejności należy wziąć pod uwagę medium, jakie będzie uszczelniane, temperaturę, a także ciśnienie. Nie bez znaczenia pozostaje również rodzaj aplikacji, w której uszczelnienie będzie pracowało. Firma Gumet dodaje, że należy wziąć pod uwagę także środowisko robocze (płyny, oleje, smary itd.) oraz zanieczyszczenia występujące w miejscu pracy uszczelnienia.

Istotny wpływ na wybór ma medium, które jest uszczelniane Jeżeli zastosowanie znajdują media ciekłe, to niejednokrotnie konieczne są uszczelnienia odporne na działanie substancji agresywnych. Ważne pozostaje zatem oszacowanie kompatybilności materiału, z którego wykonane jest uszczelnienie z konkretnym medium ciekłym. Stąd też bierze się pod uwagę analizę wytrzymałości na rozciąganie, wydłużenia, a także zmiany objętościowe i twardość. Jeżeli uszczelnienie będzie pracowało z olejami mineralnymi i syntetycznymi, dobrze sprawdzą się uszczelnienia bazujące na elastomerach.

Jeśli uszczelniany jest smar, to należy zadbać, aby uszczelnienie było skierowane w odwrotnym kierunku. Tym sposobem zyskuje się zmniejszenie ryzyka przechylenia się wargi uszczelniającej pod wpływem narastającego ciśnienia smaru. Istotne jest zachowanie wymagań względem prędkości obwodowej. Bardzo często w przypadku smarów prędkość obwodowa jest o 50% niższa w porównaniu z uszczelnieniami, w których używany jest olej. Jeżeli osiągane są większe prędkości, warto zastanowić się nad zamianą smaru na olej lub użyciem uszczelnienia wykonanego na bazie PTFE.

Zdarzyć się może, że uszczelnienie będzie pracowało z mediami o słabych właściwościach smarnych. Uszczelnienie powinno być wtedy wstępnie nasmarowane celem uniknięcia pracy na sucho. W takich aplikacjach warto zastosować promieniowe uszczelnienie z dodatkową wargą przeciwpyłową. Przestrzeń pomiędzy wargami będzie służyła jako rezerwa środka smarnego. Zastosować można również dwa szeregowo połączone uszczelnienia pracujące w tzw. tandemie.

Z mediami agresywnymi jak na przykład rozpuszczalniki warto zastosować uszczelnienia na bazie PTFE. W takich aplikacjach dobrze sprawdzi się obudowa wykonana ze stali nierdzewnej.

Co jeszcze

Przy wyborze uszczelnienia należy wziąć pod uwagę również wewnętrzne ciśnienie systemu. Jeżeli w aplikacjach występują ciśnienia o wartościach do 1 MPa, należy zastosować specjalne pierścienie podporowe lub uszczelnienia o specjalnym profilu. To właśnie ciśnienie decyduje o grubości warstwy filmu czynnika smarującego w obszarze styku wargi uszczelniającej z powierzchnią uszczelnianą, a w konsekwencji wydzielanie się ciepła. Kluczową rolę odgrywa więc ograniczenie prędkości obwodowej, gdy warga uszczelniająca poddana jest działaniu ciśnienia.

Przy wyborze uszczelnienia należy wziąć pod uwagę również wewnętrzne ciśnienie systemu. Jeżeli w aplikacjach występują ciśnienia o wartościach do 1 MPa, należy zastosować specjalne pierścienie podporowe lub uszczelnienia o specjalnym profilu. To właśnie ciśnienie decyduje o grubości warstwy filmu czynnika smarującego w obszarze styku wargi uszczelniającej z powierzchnią uszczelnianą, a w konsekwencji wydzielanie się ciepła. Kluczową rolę odgrywa więc ograniczenie prędkości obwodowej, gdy warga uszczelniająca poddana jest działaniu ciśnienia.

Nie bez znaczenia pozostaje wpływ temperatury na wybór uszczelnienia. Warto posłużyć się wartościami maksymalnych temperatur roboczych, które pozwalają na właściwą współpracę medium i uszczelnienia, a przede wszystkim na zapewnienie odporności chemicznej i zmian objętościowych. Ustalając maksymalną temperaturę roboczą, należy wziąć pod uwagę własności smarne medium i jego zdolność do rozpraszania ciepła, prędkość obwodową oraz panujące ciśnienie w systemie.

Co nowego w uszczelnieniach

Firma Passerotti zwraca uwagę na uszczelnienia labiryntowe z PTFE o przedłużonej trwałości, które przeznaczone są do turbin wiatrowych.

Modele z serii MG1 to pojedyncze uszczelnienia mechaniczne z mieszkiem elastomerowym. Dzięki swojej prostej budowie są jednymi z częściej stosowanych uszczelnień mechanicznych. Mieszek nie jest narażony na działanie naprężeń skrętnych, a jego konstrukcja ma za zadanie osadzenie pierścienia obrotowego, uszczelnienia wtórnego oraz pierścienia przenoszącego napęd. Pierścień obrotowy napędzany jest przez sprężynę i pierścień L.

W uszczelnieniach promieniowych wałów firmy SKF uwzględniono sprężyny zaciskowe wykonane z ciągnionego drutu sprężynowego ze stali węglowej lub nierdzewnej.

Model 442 firmy Chesterton to uszczelnienie kompaktowe dzielone. W konstrukcji nie przewidziano tulei ochronnej, stąd też nie ma elementu, który wyciera wał. Sprężyny są odizolowane od medium. Zwraca się uwagę, że częścią zamienną może być sam pierścień uszczelniający, stąd też ewentualna naprawa jest zarówno szybsza, jak i tania. Wszystkie dynamiczne

O-ringi znajdują się na zewnętrznej średnicy pierścieni i pracują na polerowanych powierzchniach pierścieni ślizgowych. Mimo że uszczelnienia są dzielone, nie wymagają klejenia.

W opinii firmy Gumet uszczelnienia dla ruchu obrotowego będą się rozwijały w kierunku podwyższania parametrów pracy. Przede wszystkim chodzi o temperaturę oraz agresywne media pracy.

Montaż rzecz ważna

Pamiętać należy, aby przy montażu uszczelnień uwzględnić pewne wymagania przewidziane przez producenta. Tym sposobem zyska się gwarancję trwałości i niezawodności pracy. W przypadku uszczelnień promieniowych wałów warto zwrócić uwagę na odpowiednie narzędzia. Istotne jest również zachowanie czystości podczas montażu. Przede wszystkim chodzi o powierzchnię wału oraz otwór oprawy. Dla ułatwienia zabudowy uszczelnienia w otworze oprawy i zagwarantowania wstępnego smarowania zaleca się, aby pierścień był uprzednio zanurzony w odpowiednim środku smarnym, takim, jaki będzie utrzymywany przez pierścień uszczelniający. Zdarzyć się może, że nie ma to miejsca. Warga uszczelniająca i powierzchnia zewnętrzna pierścienia powinny być wtedy lekko posmarowane. W przypadku uszczelnień z wargą wtórną przestrzeń między wargą pierwotną a wtórną także powinna być wypełniona smarem. Nie należy tak postępować z uszczelnieniami z kauczuku silikonowego i uszczelnieniami z rowkami pozwalającymi uzyskać efekt hydrodynamiczny.

Producenci i dostawcy uszczelnień dla ruchu obrotowego podkreślają, że niejednokrotnie błędy popełniane są już na etapie wyboru uszczelnienia. Jak podaje firma GUMET, użytkownicy bardzo często nie uwzględniają informacji o ciśnieniu roboczym i środowisku, w jakim pracuje uszczelnienie.

Niejednokrotnie zdarza się, że w opinii nabywców simmering z podwójną wargą jest lepszy od tego z pojedynczą wargą – dodaje firma Passerotti.

Autor: Damian Żabicki