Uszczelki wargowe skutecznie chronią łożyska toczne silników elektrycznych, różnego rodzaju pomp czy maszyn w procesach przemysłowych przed utratą smaru i zanieczyszczeniami. Czy zawsze jednak stosowane są w optymalnej konfiguracji? By odpowiedzieć na to pytanie, warto dokonać analizy kosztów cyklu życia.

Praca wału napędowego o średnicy 20 mm, z maksymalną prędkością 2000 obr./min (2093 mm/s lub 82,4 cala na sekundę) to przykład stosunkowo wymagającej aplikacji w pojeździe samochodowym. Jednak jest to o wiele niższa prędkość niż np. 3600 obr./min (12 250 mm/s lub 482 cale na sekundę), czyli prędkość, jaką osiąga wał o średnicy 65 mm (~2,56 cala) pompy wirowej.

Powszechnie stosowana zasada zakłada, że zużycie wynikające z tarcia wzrasta proporcjonalnie do sześcianu (trzeciej potęgi) prędkości. Czyli jeśli dobrze zaprojektowana uszczelka wargowa w samochodzie miała żywotność 1 600 000 km przy prędkości 80 km/h, dawało to 20 000 roboczogodzin zestawu uszczelek wargowych.

W urządzeniach przemysłowych przy sześciokrotnie wyższej prędkości żywotność będzie skrócona 200-krotnie, a uszczelka będzie pracować 100 godzin, co jest bardzo kiepskim wynikiem.

Konsekwencje kosztu cyklu życia

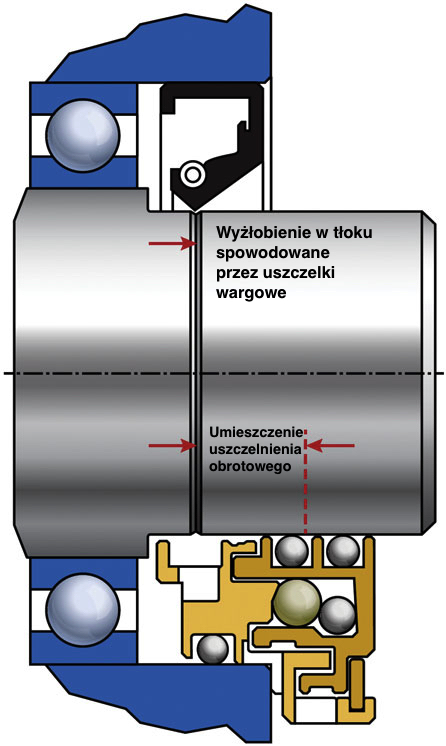

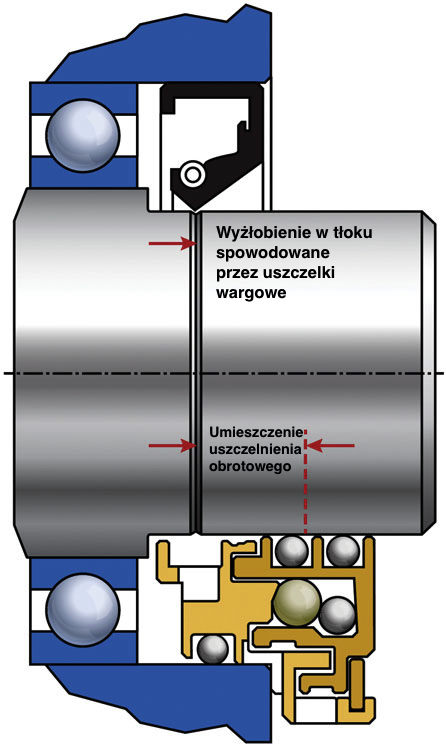

Właściwym podejściem opartym na doświadczeniu w branży jest zastosowanie dwóch różnych scenariuszy dla

dwóch całkowicie różnych uszczelnień obudowy łożyska, jak pokazano na rys. Uszczelka wargowa została przedstawiona na górnej części wału. Dla prostego rachunku załóżmy, że koszt tej uszczelki to 5 dolarów. Na dole przedstawiono nowoczesne, obrotowe uszczelnienie labiryntowe, którego koszt określimy na 100 dolarów.

Scenariusz 1

Aby uniknąć drgań wału, wnikania wilgoci i przedwczesnego zużycia łożyska (zakładając, że koszt naprawy uszkodzonego łożyska to 6 tys. dolarów), uszczelkę wargową wymieniamy 2 razy w roku. Zakładając, że koszt pracy (razem z nadzorem) to 500 dolarów jednorazowo, koszt pracy i materiałów na rok wynosi łącznie 1010 dolarów.

Dla porównania zdecydujemy o wymianie nowoczesnego, dynamicznego uszczelnienia labiryntowego po zaledwie 2 latach pracy. W takim wypadku roczny koszt pracy to: 250 dolarów, a materiałów: 50 dolarów. Całkowity koszt roczny wyniesie więc 300 dolarów (zaawansowane labiryntowe uszczelnienia obrotowe mają cykl pracy określony na 10 lat). Różnica przekracza stosunek 3:1.

Scenariusz 2

W tym wypadku załóżmy, że będziemy korzystać z tej samej uszczelki aż do awarii. Zużycie uszczelki może spowodować uszkodzenie łożyska po prawdopodobnie dwóch latach pracy. W ten sposób pozornie zaoszczędziliśmy 1010 dolarów, jednak naprawa kosztuje zakład 6 tys. jednorazowo lub 3 tys. dolarów na rok. Wygląda więc na to, że w tym scenariuszu również tracimy.

W obu przypadkach zastosowanie zaawansowanego labiryntowego uszczelnienia obrotowego byłoby bardziej efektywne, niż stosowanie uszczelki wargowej. Choć w naszym przykładzie labiryntowe uszczelnienie rotacyjne kosztuje 20 razy więcej niż uszczelka wargowa, nie ma to znaczenia dla analizy kosztów cyklu życia. Można łatwo uzasadnić kosztowo użycie bardziej zaawansowanych labiryntowych uszczelnień obrotowych do ochrony obudowy łożysk milionów pomp, skrzyń biegów silników lub podobnego sprzętu.

Możliwa oszczędność energii

Dopóki uszczelnienie wargowe jest skuteczne (np. nie ma zużycia wargi lub

jest ono nieznaczne), a szczelność i/lub brak smarowania nie spowodowały zniszczenia wału (górna część rys.), można zakładać, że energia o wartości 160 W, powstała w wyniku tarcia, jest pochłaniana przez uszczelkę. Przy wartości 0,10 dolara/kWh daje to 140 dolarów na rok. Energia powstająca w wyniku tarcia przy zastosowaniu dobrze zaprojektowanego obrotowego uszczelnienia labiryntowego o podobnym rozmiarze (dolna część rys.) to prawdopodobnie ułamek ze 160 W.

Jeśli w scenariuszu 1 przeprowadzano by zapobiegawcze wymiany oleju, a cena oleju i jego likwidacji zgodnej z zasadami ochrony środowiska były wliczone do obliczeń, użycie nowoczesnych, dynamicznych, obrotowych uszczelnień labiryntowych byłoby jeszcze korzystniejsze.

Podsumowanie

Choć niektóre zastosowania uszczelek wargowych są wciąż uzasadnione, na rynku pojawiły się alternatywne rozwiązania, które pozwolą zwiększyć niezawodność i oszczędności energetyczne. Uszczelnienia wargowe rzadko zaspokajają potrzeby większości użytkowników pomp o średnim obciążeniu. Biorąc pod uwagę kompleksowy obraz rozważanego zagadnienia, warto zastanowić się nad zastosowaniem obrotowych uszczelnień labiryntowych.

Autor: Heinz Bloch jest konsultantem i autorem publikacji w Process Machinery Consulting.

Tekst pochodzi z nr 4/2017 magazynu „Inżynieria i Utrzymanie Ruchu”. Jeśli Cię zainteresował, ZAREJESTRUJ SIĘ w naszym serwisie, a uzyskasz dostęp do darmowej prenumeraty w formie drukowanej i/lub elektronicznej.