Nie ma wątpliwości, że od właściwego uszczelnienia zależy pewność pracy oraz bezpieczeństwo maszyn i urządzeń przemysłowych. Stąd też kluczową rolę odgrywa uszczelnienie wysokiej jakości, odporne na działanie skrajnych warunków otoczenia. Warto przybliżyć dostępną ofertę w zakresie uszczelnień oraz podstawowe kryteria związane z doborem systemu uszczelniającego.

Największym uznaniem w fabrykach cieszą się uszczelnienia promieniowe, łącznie z pierścieniami simmering i uszczelnieniami rotomatic. Nie mniej ważne są uszczelnienia czołowe, w tym, pierścienie v-ring. W rankingu popularności uszczelnień na kolejnych miejscach plasują się uszczelnienia mechaniczne, pomocnicze, łącznie z pokrywkowymi, oraz labiryntowe. Można powiedzieć, że preferencje w zakresie stosowania uszczelnień od trzech lat się nie zmieniły, bowiem podczas badań prowadzonych na potrzeby raportu o uszczelnieniach w 2011 r. jako najczęściej stosowane wymieniano uszczelnienia promieniowe obejmujące pierścienie simmering oraz uszczelnienia rotomatic. Dużym zainteresowaniem cieszyły się również uszczelnienia mechaniczne. Używano uszczelnień czołowych (w tym pierścieni v-ring) oraz w niewielkich ilościach uszczelnień pomocniczych i labiryntowych. Stosowanie tych samych uszczelnień może świadczyć o używaniu w fabrykach w dalszym ciągu tego samego parku maszynowego.

Spektrum zastosowania uszczelnień w warunkach przemysłowych jest bardzo obszerne. Uszczelnień używa się bowiem w myjkach natryskowych, piecach do obróbki, tokarkach, a także frezarkach, szlifierkach i obrabiarkach zespołowych. Bez uszczelnień nie obejdą się sprężarki promieniowe wielostopniowe, pompy procesowe, np. typu KS, SKA, KSL, PW, a także reaktory z mieszadłami. Uszczelnienia istotną rolę odgrywają w przekładniach ślimakowych i kubełkowych oraz sprężarkach śrubowych i tłokowych. Wskazuje się na pracę uszczelnień w walcach i rozkładarkach asfaltu, mieszarkach do betonu, motoreduktorach i siłownikach. Warto zwrócić uwagę na uszczelnienia stosowane w walcach hutniczych.

Producenci uszczelnień

Jako producentów uszczelnień promieniowych wymienia się firmy SKF, Anga, Brammer, Inco, Merkel, Simrit oraz Optibelt. Uszczelnienia czołowe najczęściej produkuje Inco, John Crane, Anga, Aesseal, Burgman, Simrit, SKF i Merkel. Te same firmy produkują również uszczelnienia mechaniczne, z kolei uszczelnienia pomocnicze produkuje SKF, Loctite oraz Gambit. Można sformułować wniosek, że w porównaniu z 2011 r. preferencje przedstawicieli fabryk w zakresie producentów uszczelnień nieco się zmieniły, bowiem w tym czasie jako producentów uszczelnień promieniowych wymieniono firmę Passerotti, Simrit, Wikom-Seal oraz SKF. W poprzedniej edycji raportu jako firmy produkujące uszczelnienia mechaniczne podano Chesterton, Anga, John Crane, KE-Burgmann, a także Aesseal i Waukesha. Jako producentów uszczelnień czołowych wymieniono firmę Merkel i Elring. Z kolei firma Loctite dostarczała uszczelnienia pomocnicze.

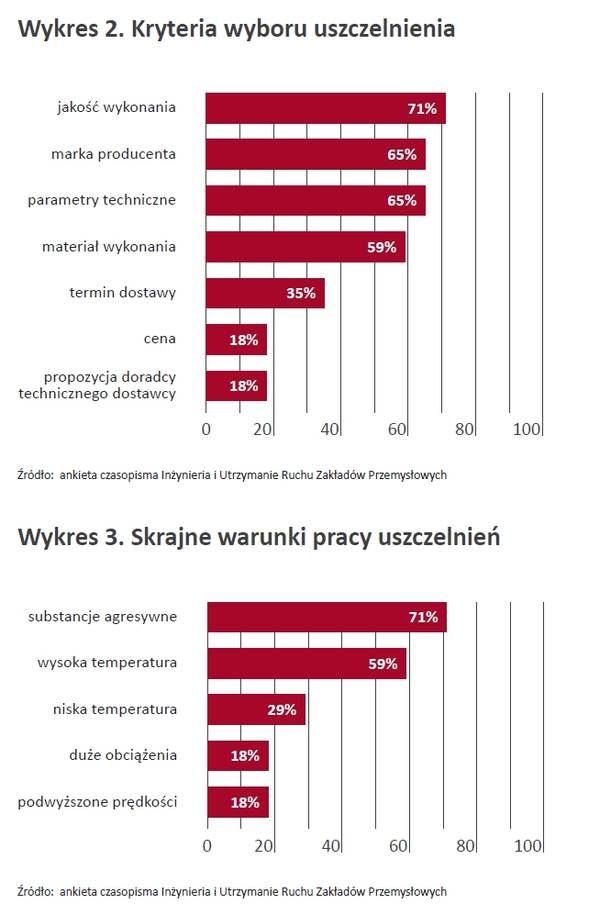

Dla kupujących najważniejsza jest jakość uszczelnień oraz marka. Dopiero w następnej kolejności zwraca się uwagę na parametry techniczne, materiał wykonania, termin dostawy i cenę. Podobnie sytuacja wyglądała w 2011 r.

Uszczelnienia do turbin wiatrowych

Producenci uszczelnień, chcąc sprostać oczekiwaniom rynku, muszą swoją ofertę w sposób ciągły dostosowywać do pojawiających się nowych rozwiązań technicznych. Dobrym przykładem w tym zakresie są uszczelnienia przeznaczone do pracy w turbinach wiatrowych. Nowoczesne uszczelnienia tego typu stanowią alternatywę dla uszczelnień kauczukowych, których wadą jest szybkie zużywanie się powierzchni współpracujących w efekcie słabego smarowania, jakie może wystąpić na wale głównym turbiny. Na przykład uszczelnienie HRC1 z oferty firmy SKF wykonuje się z materiału poliuretanowego H-ECOPUR o wysokim poziomie odporności na ścieranie. Dzięki specjalnej konstrukcji zyskuje się utrzymanie wargi uszczelnienia w stanie nasmarowanym z jednoczesnym zapewnieniem minimalnego tarcia. Uszczelnienie nabyć można w wersji pełnej i dzielonej. Istotną rolę odgrywają opaski zaciskowe ze stali nierdzewnej z mechanizmem szybkiej blokady dla łatwej instalacji na wieży.

Dostawcy uszczelnień

Jako dostawców uszczelnień wymienia się firmy Inco, Simrit, SKF, Wikom-seal, Brammer, Passerotti oraz Laska. Oprócz tego uszczelnienia promieniowe dostarcza Grene, Solin, Cis, Prema i Optibelt, a uszczelnienia mechaniczne John Crane, Anga i Tapflo.

Można powiedzieć, że przedstawiciele zakładów przemysłowych są zadowoleni z dostawców uszczelnień. Krótsze powinny być jednak terminy dostaw, a niektórym dostawcom brakuje oferty uszczelnień wielu producentów. Zwraca się uwagę na zdecydowane zawyżanie cen uszczelnień niektórych marek. Można powiedzieć, że dostawcy niewiele zrobili od 2011 r. w zakresie skrócenia czasu realizacji dostawy i poprawy elastyczności ofert, bowiem zarówno obecnie, jak i w poprzedniej edycji raportu zwraca się uwagę na te same problemy.

Warunki pracy uszczelnień

Istotą uszczelnień jest odporność na działanie trudnych warunków otoczenia. Stąd też w fabrykach uszczelnienia bardzo często pracują w otoczeniu substancji agresywnych, takich jak amoniak, surowe estry, ług sodowy, opary w oczyszczalni ścieków, zmywacze z węglowodorami oraz środki płuczące i dezynfekujące. Nie bez znaczenia w zakresie wpływu na uszczelnienia jest wysoka temperatura pomiędzy 80 a 200°C. Trudnymi warunkami pracy uszczelnień są również duże obciążenia oraz wysokie prędkości. Uszczelnienia niejednokrotnie pracują przy wysokim poziomie zapylenia, chociażby w mieszarkach do betonu.

Jako trudne warunki pracy uszczelnień w 2011 r. wymieniano substancje agresywne w postaci saletry, olejów, zmywaczy węglowodorowych oraz siarki. Dodatkowo w niektórych aplikacjach uszczelnienia ruchu obrotowego stykały się z kwasem siarkowym i solnym. Zwracano również uwagę na działanie drgań, cząstek ściernych i substancji lepiących.

Na przykład firma Anga oferuje uszczelnienia typu BC przeznaczone do pracy z gorącą wodą. Elementy tego typu stosuje się w pompach zasilających głównych i wstępnych wody kotłowej. Z oferty firmy Anga warto zwrócić uwagę na uszczelnienia BC2 ze zintegrowaną chłodnicą wewnętrzną. Zachowana jest zasada wymuszonego ruchem obrotowym chłodzenia, a wszystkie elementy składowe i sposób mocowania na wale są standardowe.

Mając na uwadze ofertę firmy Anga, warto również podkreślić uszczelnienia podwójne „face to face”, bezstykowe, o konstrukcji kompaktowej, odciążone, zależne od kierunku obrotów wału (GFR – prawy, GFL – lewy), wielosprężynkowe. Uszczelnienia tego typu wymagają zasilania gazem zaporowym. Zastosowanie obejmuje pracę z mediami toksycznymi, kancerogennymi, wybuchowymi oraz gazami procesowymi, szczególnie w przemyśle chemicznym, koksowniczym, rafineriach, farmacji i metalurgii. Jest możliwa praca z mediami, które nie tworzą filmu smarnego. Ważny jest brak emisji szkodliwego medium do atmosfery.

Firma Paserotti oferuje z kolei zestawy uszczelniające do elementów obrotowych lub wahadłowych typu rotomatic. Zestaw uszczelniający typu Rotomatic M15 na wał i M16 na tuleję ma zastosowanie w wysokociśnieniowych węzłach uszczelniających, pracujących w ruchu obrotowym lub obrotowo-nawrotnym (wahliwym). Zestaw składa się z odpowiednio ukształtowanego pierścienia uszczelniającego wykonanego z PTFE i pierścienia typu o-ring bazującego na gumie. Zestaw M15 umożliwia uszczelnianie wewnętrzną częścią uszczelnienia, a zestaw M16 zapewnia uszczelnianie zewnętrzną częścią.

Co na rynku?

W październiku 2013 r. firma SKF ogłosiła opracowanie uszczelnienia jednorzędowego łożyska kulkowego skośnego, przeznaczonego szczególnie do pracy w pompach, sprężarkach, przekładniach, a także podnośnikach i silnikach elektrycznych. Na szczególną uwagę zasługuje zastosowanie dwóch bezstykowych uszczelnień z kauczuku butadienowo-nitrylowego (NBR) wzmacnianego blaszką stałą. W standardzie zastosowano smar polimocznikowy. Bezstykowa konstrukcja wargi uszczelniającej tworzy bardzo wąską szczelinę pomiędzy wargą uszczelniającą a powierzchnią współpracującą na pierścieniu wewnętrznym łożyska w celu dobrego zabezpieczenia przed zanieczyszczeniami i zatrzymywania smaru we wnętrzu łożyska nawet w zastosowaniach z wałami pionowymi.

Produkt Novaphit SSTC z oferty firmy K.S.D. Polska jest płytą uszczelniającą powstałą na bazie grafitu z wkładką ze stali kwasoodpornej nierdzewnej (1.4404, AISI 316 L) o wysokim poziomie odporności na ciśnienie i temperaturę. Zastosowanie bardzo często obejmuje aplikacje o zmiennym obciążeniu. Metalowa warstwa ekspandowana, dzięki swojej trójwymiarowej geometrii o osiach wichrowatych z wkładką z folii metalowej spiczasto-perforowanej oraz metalowych folii płaskich, zapewnia odprężenie elastyczne w połączeniach kołnierzowych z występem i rowkiem. Podaje się, że przy ciśnieniu 40 MPa wyciek jest około 50% mniejszy niż w przypadku uszczelnień z wkładką z folii metalowej spiczasto-perforowanej. Stopień czystości grafitu zastosowanego w płycie Novaphit SSTC wynosi przynajmniej 99%.

Warto zwrócić uwagę na taśmę uszczelniającą GORE Series 600, stosowaną na kołnierzach aparatury wykonanej ze stali emaliowanej. W koszulce z PTFE taśma uszczelniająca GORE Series 600 nie ulega degradacji wskutek korozji chemicznej i w rezultacie zapewnia niezawodne i trwałe uszczelnienie. Uszczelka dostarczana jest w formie taśmy na szpuli, a więc instalacja jest szybka i łatwa. Taśma tego typu często jest stosowana w aparatach wykonanych ze stali emaliowanej. Wykonanie bazuje na PTFE o wielokierunkowo zorientowanej strukturze włóknistej.

Model 442 firmy Chesterton jest uszczelnieniem kompaktowym dzielonym. W konstrukcji nie przewidziano tulei ochronnej, stąd też nie ma elementu, który wyciera wał. Sprężyny są odizolowane od medium. Zwraca się uwagę, że częścią zamienną może być sam pierścień uszczelniający, stąd też ewentualna naprawa jest zarówno szybsza, jak i tania. Wszystkie dynamiczne o-ringi znajdują się na zewnętrznej średnicy pierścieni i pracują na polerowanych powierzchniach pierścieni ślizgowych. Pomimo tego, że uszczelnienia są dzielone, to nie wymagają klejenia.

Z myślą o pneumatyce

Dostępne na rynku uszczelnienia, które znajdują zastosowanie w pneumatyce, są przeznaczone zarówno do tłoków, jak i tłoczysk. Uszczelnienia tłokowe najczęściej wykonuje się z poliuretanu o dużej odporności na zużycie. Profile są asymetryczne lub symetryczne. W uszczelnieniach dedykowanych dla pneumatyki zastosowanie znajdują także dodatkowe krawędzie uszczelniające. Za zapewnienie osadzenia na dnie rowków odpowiedzialna jest kompaktowa statyczna warga. W zależności od modelu uszczelki tłokowe mogą być obustronnie obciążalne ciśnieniowo z rowkami umieszczonymi po stronie czołowej. Służą one do aktywacji ciśnieniowej. Dzięki budowie modułowej niektóre uszczelnienia pozwalają na skrócenie tłoków. Istotną rolę w uszczelkach do pneumatyki odgrywa zaokrąglony profil uszczelniający oraz elastyczna część środkowa. Na rynku dostępne są gotowe do wbudowania, kompletne tłoki, które mogą być obustronnie obciążalne ciśnieniowo. Niektóre modele wyposażono w zintegrowany magnes, dzięki czemu odbywa się precyzyjne pozycjonowanie, a montaż nie wymaga dodatkowych elementów, odpowiedzialnych za uszczelnianie.

Przy uszczelnianiu tłoczysk w pneumatyce zastosowanie znajdują uszczelki, które w zależności od modelu mogą być wzmocnione elementem metalowym. Dostępne są także elementy kombinowane uszczelniająco-zgarniające. Przy montażu niektórych modeli elementów kombinowanych nie ma potrzeby demontażu cylindra. W pneumatyce istotną rolę odgrywają też uszczelki tłumiące. Dodatkowo cechują się one zintegrowaną funkcją zaworu zwrotnego, co zyskuje się dzięki uszczelce osiowej, krzywkom dystansowym i kanałom przelewowym.

Na przykład z oferty firmy Eurobelt w zakresie uszczelnień przeznaczonych dla pneumatyki wybrać można pierścienie prowadzące do tłoków i tłoczysk, uszczelki tłoka i tłoczyska, uszczelnienia amortyzujące tłoczyska, a także pierścienie zgarniające oraz taśmy i pierścienie prowadzące.

Jak wybrać uszczelnienie?

Wybierając uszczelnienie, należy zwrócić uwagę na przynajmniej kilka parametrów. Stąd też w pierwszej kolejności trzeba wziąć pod uwagę rodzaj medium, jakie będzie uszczelniane. Nie mniej ważna jest również jego temperatura i ciśnienie. Przy wyborze uszczelnienia należy uwzględnić również wewnętrzne ciśnienie systemu. Jeżeli w aplikacjach występują ciśnienia o wartościach do 1 MPa, trzeba zastosować specjalne pierścienie podporowe lub uszczelnienia o specjalnym profilu.

Niejednokrotnie uszczelnienie pracuje z mediami o słabych właściwościach smarnych. Uszczelnienie powinno być wtedy wstępnie nasmarowane celem uniknięcia pracy na sucho. W takich aplikacjach warto zastosować promieniowe uszczelnienie z dodatkową wargą przeciwpyłową. Przestrzeń pomiędzy wargami będzie służyła jako rezerwa środka smarnego. Zastosować można również dwa szeregowe połączone uszczelnienia pracujące w tzw. tandemie.

Istotne jest oszacowanie kompatybilności materiału, z którego wykonano uszczelnienie z konkretnym medium ciekłym. Stąd też bierze się pod uwagę analizę wytrzymałości na rozciąganie, wydłużenia, a także zmiany objętościowe i twardość. Jeżeli uszczelnienie będzie pracowało z olejami mineralnymi i syntetycznymi, dobrze się sprawdzą uszczelnienia bazujące na elastomerach.

W przypadku uszczelnienia smaru należy zadbać, aby uszczelnienie było zamontowane w odpowiednim kierunku. Tym sposobem zapewnione jest zmniejszenie ryzyka przechylenia się wargi uszczelniającej pod wpływem narastającego ciśnienia smaru. Istotne jest zachowanie wymagań względem prędkości obwodowej. Bardzo często w przypadku smarów prędkość obwodowa jest o 50% niższa w porównaniu z uszczelnieniami, w których używany jest olej. Jeżeli osiągane są większe prędkości, warto zastanowić się na zamianą smaru na olej lub użyciem uszczelnienia wykonanego na bazie PTFE. Z mediami agresywnymi, takimi jak na przykład rozpuszczalniki, warto zastosować uszczelnienia na bazie PTFE. W takich aplikacjach dobrze sprawdzi się obudowa wykonana ze stali nierdzewnej.

Usterki uszczelnień

Istotne jest, szczególnie dla producentów, że przedstawiciele fabryk precyzyjnie określają usterki występujące w uszczelnieniach. Stąd też zwraca się uwagę na kruszenie pierścieni wykonanych z węglika krzemu, korozję chemiczną części metalowych, wodę w korpusach łożyskowych oraz wycieranie tulei ochronnej wału. Często dochodzi do sklejania, pęknięć i wytarć uszczelki oraz rozerwania wargi simmeringu, ale tylko w przypadku uszkodzenia łożyska. Uszczelnienia zbyt szybko zużywają się w ruchu ciągłym.

Wiele awarii wynika ze specyfiki aplikacji. Przykładem może być fakt, że pomimo obróbki cieplnej wałów dochodzi do ich zużycia w efekcie niewłaściwego działania uszczelnienia. W takiej aplikacji NBR się nie sprawdza. Dobre rozwiązanie w takim przypadku stanowi powłoka ceramiczna. Celem zachowania trwałości uszczelnienia użytkownicy zwracają uwagę na odpowiednie czynności związane z konserwacją.

Istotną zmianą w podejściu do uszczelnień jest dbanie o wysoki poziom jakości produktów. Uszczelnienia o niskiej jakości często pękają oraz kruszą się ich pierścienie, co wynika z zastosowania nieodpowiednich materiałów.

W ciągu najbliższych sześciu miesięcy najwięcej zakupów planuje się w zakresie uszczelnień promieniowych, które dostarczą firmy INA, FAG, SKF, Burgmann, Brammer, Passerotti i Grene. Z kolei uszczelnienia mechaniczne dostarczy Burgmann, Aesseal, John Crane, Meprozet, Tapflo oraz John Crane. Te same firmy dostarczą również uszczelnienia labiryntowe i czołowe, z kolei uszczelnienia o charakterze pomocniczym dostarczy SKF i Gambit.

Dostępne na rynku uszczelnienia charakteryzują się różnorodnością materiałów, z których są wykonane. Gwarantują one odporność na smary mineralne, oleje hydrauliczne typu HL-68 i HL-48, oleje silnikowe i przekładniowe, roztwory kwasów, oleje roślinne, lekkie oleje opałowe, rozcieńczone roztwory kwasów i zasad, wodę oraz ozon. Niektóre materiały na uszczelnienia są produkowane z myślą zastosowaniu w górnictwie. Uszczelnienia te mogą pracować nawet w emulsjach olejowo-wodnych oraz cieczach trudno palnych. Są one odporne nie tylko na oleje silnikowe, ale również na oleje transformatorowe, opałowe, płyny hydrauliczne oraz smary na bazie olejów mineralnych i cieczy trudno zapalnych typu HFC- 46. Dostępne są również uszczelnienia wykonane z kauczuków fluorowych (FPM), które doskonale nadają się do miejsc narażonych na działanie cieczy odpornych na ciecze trudno palne typu MSC.

Raport powstał w oparciu o ankietę przeprowadzoną przez redakcję Inżynierii i Utrzymania Ruchu Zakładów Przemysłowych. Raport nie jest pełnym obrazem rynku.

UR

Autor: Damian Żabicki