Należy zrozumieć wzajemne oddziaływanie metali i środków smarnych

Smarowanie zaworów, siłowników i silników pneumatycznych stwarza pewne wyzwanie, ponieważ urządzenia te składają się z elementów wykonanych z różnych materiałów. System trybologiczny jest bardzo złożony, co utrudnia dobranie właściwego specjalistycznego środka smarnego dla napędów i systemów sterowania.

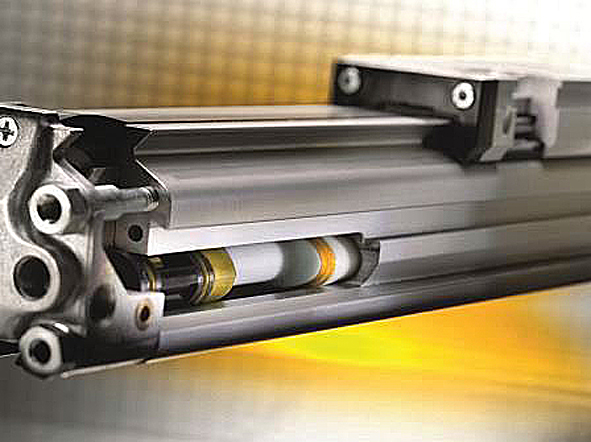

Personel fabryk musi posiadać odpowiednią znajomość kluczowych czynników trybologicznych, aby mógł dobrać prawidłowy środek do wykonania smarowania wstępnego przed uruchomieniem urządzenia. Muszą być przeanalizowane komponenty urządzeń, które poruszają się względem siebie, takie jak tłoczyska, ściany siłowników, suwaki zaworów oraz elementy uszczelniające, aby zapewnić maksymalny czas eksploatacji i prawidłowe funkcjonowanie sprzętu.

Środki smarne zastosowane do zmniejszenia tarcia i zużycia współpracujących komponentów muszą ponadto być dobrane między innymi do takich parametrów, jak: temperatura otoczenia, prędkość poślizgowa i siły prostopadłe do powierzchni styku.

Zmienne parametry w warunkach operacyjnych.

Wartości ciśnień, temperatur, prędkości poślizgowych i częstotliwości pracy tłoków mogą zmieniać się radykalnie w różnych warunkach pracy sprzętu. Inżynierowie projektanci i specjaliści od trybologii muszą rozumieć, jakie współczynniki wpływają na siły tarcia, działające na wały czy tłoczyska w miejscu ich przechodzenia przez ściany obudów urządzeń mechanicznych.

Na poziomie mikroskopijnym z systemem trybologicznym, który obejmuje różne szczeliny, przestrzenie i punkty tarcia, związane są takie czynniki jak:

- Siły międzycząsteczkowe.

- Przenikalność i przewodzenie ciepła.

- Tarcie i zużycie.

- Korozja chemiczna i elektrochemiczna.

Na poziomie mechanicznym analiza trybologiczna musi objąć:

- Materiały cylindrów i tłoczysk.

- Różne materiały uszczelek i geometrie krawędzi uszczelek.

- Ciśnienie na powierzchni styku i mikrogeometrię powierzchni.

- Działające ciśnienia.

- Pozycję montażu i sytuację.

Na komponenty urządzeń oraz punkty tarcia mają także wpływ warunki otoczenia, takie jak niskie i/lub wysokie temperatury, agresywne media w postaci cieczy lub gazów, albo zanieczyszczenia ścierne takie jak piasek.

Wpływ tych złożonych czynników jest najlepiej przeanalizowany, gdy inżynierowie projektanci i trybolodzy współpracują ze sobą we wczesnym etapie opracowania urządzenia mechanicznego, aby zidentyfikować korzyści płynące z prawidłowego doboru środków smarnych.

Mniejsze nieszczelności w podzespołach pneumatycznych obniżają zużycie energii.

W podzespołach pneumatycznych zapobieganie nieszczelnościom jest kluczem do zapewnienia prawidłowego działania tych urządzeń. Gdy jakiś komponent pracuje, to pewne nieszczelności mogą pozostać niezauważone, takie jak wyciekająca z pompy woda, która odparowuje na miejscu. Istnieją jednak poważniejsze nieszczelności, które muszą być usunięte znacznym nakładem czasu i kosztów.

Na przykład koszt generowania sprężonego powietrza jest wysoki, a zatem usuwanie nieszczelności w terenie czy na obiektach jest ekstremalnie kosztowne.

Praktyczna reguła mówi, że koszt ten wynosi 5 centów za każdy metr sześcienny generowanego sprężonego powietrza. Można przyjąć, że zwiększanie ciśnienia w instalacji pneumatycznej o każde dodatkowe 14,5 psi (1 bar) zwiększa koszty zużytej energii o około 10%. Oznacza to, że koszty mogą wzrastać szybko, szczególnie wtedy gdy nieszczelności pozostają niewykryte w liniach łączących, zaworach zwrotnych, zaworach sterujących, rurach z szybkozłączkami, kompresorach czy urządzeniach końcowych, takich jak np. narzędzia pneumatyczne.

Patrząc na koszty widać, że znaczenie ma nie tyle koszt samego sprężonego powietrza, ale ilość energii potrzebnej do utrzymania wymaganego ciśnienia powietrza w punkcie podłączenia urządzenia z napędem pneumatycznym. Przeciętnie około 33% sprężonego powietrza jest generowane tylko po to, aby uciekało z instalacji poprzez wielką ilość małych nieszczelności, które razem tworzą wielką dziurę.

W liczbach

Wyznaczanie strat ciśnienia w instalacjach sprężonego powietrza.

Proste obliczenia pozwalają na wyznaczanie oczekiwanych strat ciśnienia w instalacjach sprężonego powietrza oraz określanie możliwości dokonywania ulepszeń tych instalacji.

Praktyczny przykład:

Firma średniej wielkości posiada stację kompresorów o mocy 100 kW. Wszystkie jej kompresory pracują ogółem przez 6000 godzin w roku.

Przy cenie energii elektrycznej około 0,082 USD za kWh roczne koszty zużytej przez kompresory energii wyniosą około 48700 USD. Jeśli można będzie zapobiec typowym przypadkom nieszczelności w instalacji pneumatycznej, to zakład będzie potrzebował o 30% mniej sprężonego powietrza, oszczędzając rocznie około 15000 USD na kosztach energii elektrycznej zużywanej przez kompresory.

Oczy ekspertów mogą wychwycić możliwe oszczędności

Aby zapobiec nieszczelnościom wynikających z kruszących się uszczelek zasadniczą sprawą jest prawidłowe dobranie środka smarnego do materiału uszczelek.

Różne operacje realizowane przez urządzenia mechaniczne stwarzają różne wymagania dotyczące kombinacji uszczelek i środków smarnych. Dziś operatorzy systemów pneumatycznych mogą czerpać korzyści z lepszych napędów, zaworów i uszczelek pneumatycznych. W wyniku tego prawidłowo dobrany środek smarny może pomóc w obniżeniu kosztów energii zużytej przez maszyny i jednoczesnym przedłużeniu czasu ich eksploatacji.

Niedawno dwóch producentów z branży hydrologii i środków smarnych współpracowało ze sobą, wykorzystując mechaniczno-dynamiczne stanowiska badawcze, które bardzo przypominały realia rzeczywistej pracy komponentów. Poprzez połączenie swojej wiedzy fachowej obie firmy zidentyfikowały okazje do wprowadzenie ulepszeń swoich wyrobów.

Zidentyfikowanie mających znaczenie czynników trybologicznych i operacyjnych, co często wymaga współpracy pomiędzy ekspertami od środków smarnych, operacji realizowanych w fabryce oraz producentami sprzętu oryginalnego (OEM). Może ona przynieść firmie znaczne korzyści wobec konkurencji.

Helmut Seubert jest kierownikiem działu inżynierii aplikacji w firmie Klüber Lubrication München SE & Co. KG.