Poznaj różne rodzaje smarów i zasady ich stosowania

Smar został po raz pierwszy użyty na osiach rydwanów ponad 3000 lat temu. Obecnie ponad 80% łożysk jest smarowanych smarem. Smary litowe mydlane, najbardziej rozpowszechnione, zostały wprowadzone na początku lat 40. Smary kompleksowe litowe, wprowadzone w latach 60., stają się najbardziej rozpowszechnione w Ameryce Północnej. Mydło jest z definicji solą metaliczną kwasu tłuszczowego. Krajowy Instytut Smarów definiuje smar jako „stały lub półstały produkt dyspersji środka zagęszczającego w płynnym środku smarnym. Dodatki nadające specjalne właściwości mogą być zawarte (1)”. Wytwarzanie smaru jest stosunkowo prostym procesem czasowo-temperaturowym: metoda wsadowa w jednym garnku. Do smaru mydlanego dodaje się kwasy tłuszczowe; jeżeli jest to smar niezmydlany, pozostałe składniki wprowadza się do oleju bazowego. Do powszechnie stosowanych kwasów należą kwasy tłuszczowe o dużej masie cząsteczkowej, kwas stearynowy i kwas 12-hydroksystearynowy oraz krótkołańcuchowe kwasy kompleksujące, takie jak łój, kwas azelainowy i kwas sebacynowy. Kiedy kwas osiągnie temperaturę (tzn. kwas tłuszczowy się rozpuści), dodawana jest metalowa zasada. Proces ten nazywany jest zmydlaniem lub wytwarzaniem mydła. Tak więc zasadniczo kwas + zasada = mydło + woda (rys. 1). Następnie, ponieważ w środkach smarnych musi być bardzo mało wody, cała woda jest usuwana. Po wykonaniu tej czynności, materiał jest chłodzony i żelowany – jest to punkt, w którym mieszanina staje się smarem. Następnie mieszanina jest dostosowywana do konsystencji poprzez dodanie oleju bazowego (mogą być również dodane dodatki). Może być konieczne jej ponowne podgrzanie, schłodzenie i testowanie kilka razy, tak aby uzyskać konsystencję, która jest wymagana dla danego produktu. Większość ludzi myśli, że smar jest przede wszystkim zagęszczaczem, ale w rzeczywistości jest to głównie olej. Stężenie mydła w oleju wynosi zazwyczaj 10%–20%.

Rodzaje zagęszczaczy

Zagęszczacz definiuje rodzaj smaru. Istnieją trzy lub cztery różne rodzaje materiałów, które trafiają do zagęszczaczy. W tym artykule skupiamy się na zagęszczaczach organicznych, takich jak stearynian litu, dodecylosiarczan sodu i mocznik. Istnieją proste smary i złożone smary, w zależności od rodzaju użytych kwasów tłuszczowych.

– Smary proste. Głównym zagęszczaczem stosowanym w smarach jest mydło metaliczne. Do metali tych należą: lit, aluminium, sód i wapń.

– Mydła złożone. Smary z kompleksowymi zagęszczaczami mydlanymi stają się coraz bardziej popularne ze względu na wyższą temperaturę pracy i lepsze zdolności przenoszenia obciążeń. Smary kompleksowe są wytwarzane przez połączenie mydła metalicznego z czynnikiem kompleksującym. Najczęściej stosowanym smarem kompleksowym jest smar na bazie litu, wytwarzany z konwencjonalnego mydła litowego i małocząsteczkowego kwasu organicznego jako środka kompleksującego.

– Nie-mydła. Zagęszczacze niezawierające mydła mają sens w specjalnych zastosowaniach, takich jak glinka bentonitowa do wysokich temperatur, w których smar się nie topi. Popularne zagęszczacze obejmują:

Mydła (stanowiące około 90% wszystkich stosowanych smarów)

– Lit. Ponieważ ługi litowe są bardzo skutecznymi zagęszczaczami, najbardziej rozpowszechnione są smary litowe 12-hydroksystearynowe. Smary litowe zapewniają dobrą smarowność i mają dużą odporność na ścinanie, odporność termiczną i stosunkowo niskie oddzielanie oleju. Przeciwutleniacze są dodawane w celu poprawy odporności na utlenianie (rys. 2).

– Wapniowe. Smary te mają lepszą odporność na wodę niż smary litowe. Mają również dobrą stabilność na ścinanie. Mają jednak niską temperaturę kroplenia, nie mają dobrego zakresu temperatur roboczych i mogą być stosowane tylko w warunkach roboczych do 110 C (230 F).

– Sód. Smary te oferują wysoką temperaturę pracy, do 175 C (347 F), ale są ograniczone do warunków pracy nie wyższych niż 120 C (248 F) z powodu słabej stabilności oksydacyjnej i dużego wycieku oleju. Nie są one również zbyt odporne na wodę. Zapewniają jednak dobrą smarowność i stabilność ścinania.

– Aluminium. Mają doskonałą odporność na utlenianie i dobrą odporność na wodę. Ale mają niską temperaturę kroplenia, wynoszącą tylko 110–115°C (230-239°F). Ich użycie jest ograniczone do warunków pracy poniżej 80°C (176°F). Kiedy smary te się przegrzewają w łożyskach, powodują gwałtowny wzrost momentu obrotowego.

Nie-mydła

– Mocznik. Zagęszczacz polimocznikowy jest produktem reakcji diizocyjanianu z monoaminami i/lub diaminami. Do tej klasy zalicza się mocznik, tetramocznik, mocznik-uretan i inne. Proporcje składników decydują o właściwościach zagęszczacza. Ponieważ zagęszczacze polimocznikowe nie zawierają pierwiastków metalicznych, są bezpopiołowe, a przez to bardziej stabilne oksydacyjnie.

– Glinki organofilowe. Zagęszczacze te zawierają minerały bentonit i hektoryt. Minerały te są oczyszczane w celu usunięcia materiału niegliniastego – mielone do pożądanej wielkości cząstek – i poddawane obróbce chemicznej, aby cząstki były bardziej kompatybilne z organicznymi substancjami chemicznymi. Zagęszczacze gliniane nie mają określonej temperatury topnienia, więc mogą być stosowane w warunkach wysokiej temperatury.

– Inne. Inne smary niezawierające mydła obejmują teflon, mikę i żel krzemionkowy.

– Sulfonian wapnia. Nie jest to ściśle mydło, ale sól metaliczna detergentu kwasu sulfonowego. Smary te mają wysoką temperaturę pracy i dobrą odporność na wodę.

Micela

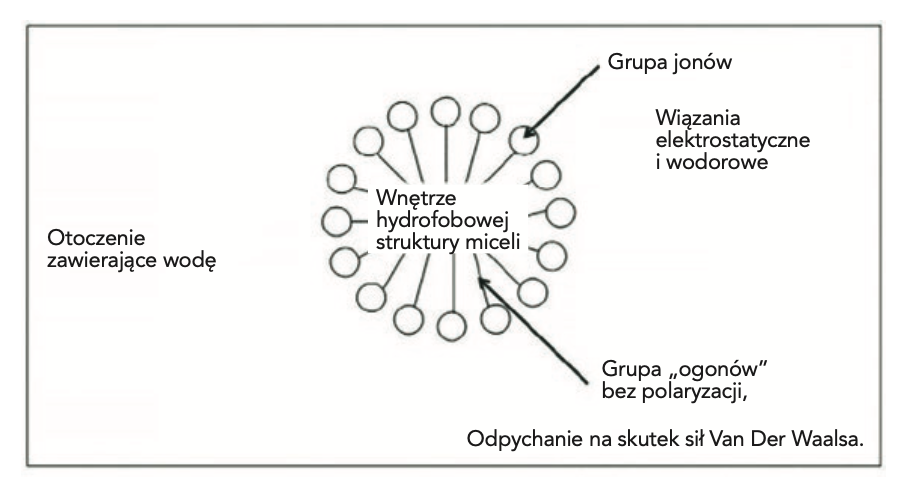

Wszystkie zagęszczacze samoczynnie łączą się w nitkowate struktury molekularne, zwane micelami, które umożliwiają rozpuszczenie związku, który normalnie jest nierozpuszczalny. Micele tworzą się po dodaniu do wody mydeł i detergentów. Pojedyncza cząsteczka ma silnie polarny początek i niepolarny łańcuch węglowodorowy na końcu. Kiedy tego typu cząsteczka jest dodawana do wody, niepolarne ogony cząstki agregują się w centrum, tworząc strukturę przypominającą kulę (micelę). Agregacja ta jest spowodowana siłami Van der Waalsa pomiędzy cząsteczkami (patrz „Siły Van der Waalsa”). Ponieważ są one hydrofobowe, polarna głowa cząsteczki skierowana jest na zewnątrz w celu interakcji z cząsteczkami wody na zewnątrz miceli, podczas gdy ogon skierowany jest do wewnątrz (rys. 3).

Siły Van Der Waalsa

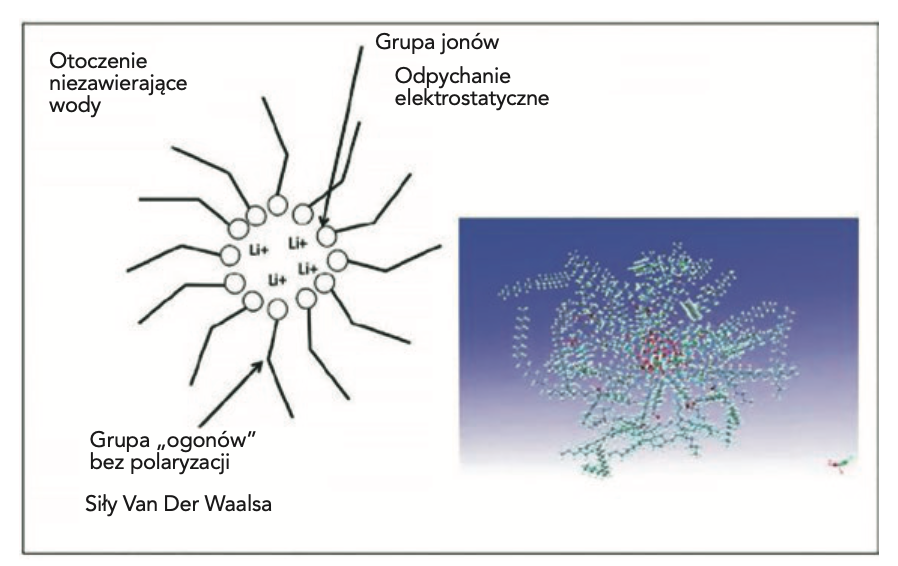

Według Wikipedii siły Van der Waalsa są stosunkowo słabymi, krótkozasięgowymi siłami przyciągającymi, które działają na neutralne atomy i cząsteczki i powstają z powodu polaryzacji elektrycznej indukowanej w każdej z cząsteczek przez obecność innych cząsteczek. Siły te obejmują przyciąganie i odpychanie pomiędzy atomami, molekułami i powierzchniami, jak również inne siły międzycząsteczkowe. Siły te wynikają z przejściowego przesunięcia gęstości elektronów. W miarę jak elektrony krążą wokół jądra w atomie, gęstość elektronów może mieć tendencję do przesuwania się bardziej w jedną stronę. To generuje przejściowy ładunek (tj. indukowany dipol), do którego pobliski atom może być przyciągany lub odpychany. Gdy odległość międzyatomowa dwóch atomów jest większa niż 0,6 nm, siła jest tak słaba, że nie można jej zaobserwować. Gdy odległość międzyatomowa jest mniejsza niż 0,4 nm, siła staje się odpychająca. Ponieważ smary są środowiskami niepolarnymi, micele te są micelami odwrotnymi lub odwróconymi. Niepolarne ogony skierowane są na zewnątrz, a jonowe głowy do wewnątrz. Tak więc to właśnie struktury miceli w zagęszczaczach pozwalają zagęszczaczowi utrzymać się przy smarze (rys. 4).

Prawo Darcy’ego i wydzielanie oleju

W 1856 r. Henry Darcy po raz pierwszy zbadał i opublikował prace dotyczące przepływu przez ośrodki porowate. Prawo Darcy’ego to równanie, które opisuje to zjawisko. Opiera się ono na wynikach eksperymentów Darcy’ego dotyczących przepływu wody przez złoża piasku. Jest to proste twierdzenie matematyczne, które podsumowuje następujące właściwości przepływu wody:

– Jeśli na danej odległości nie ma gradientu ciśnienia, to nie występuje przepływ.

– Jeśli istnieje gradient ciśnienia, przepływ następuje od wysokiego do niskiego ciśnienia.

– Im większy gradient ciśnienia, tym większa szybkość wypływu.

– Szybkość wypływu płynu będzie często różna – przez różne materiały formacji lub ten sam materiał w innym kierunku – nawet jeśli w obu przypadkach występuje ten sam gradient ciśnienia (3). Prawo Darcy’ego można wykorzystać do zrozumienia zjawiska wydzielania oleju – terminu opisującego sposób uwalniania smaru z zagęszczacza w celu smarowania. Jednym z podstawowych kryteriów wyboru smaru jest jego zdolność do wydzielania oleju – co zależy od mikrostruktury zagęszczacza. Istnieje kilka sposobów pomiaru wydzielania oleju. W przypadku testu stożkowego smar jest umieszczany w stożku, gdzie przebywa przez 30 godzin w temperaturze 100°C (212°F), a następnie mierzona jest ilość wyciekającego oleju. Logarytm wycieku ze stożka jest funkcją liniową logarytmu procentu mydła.

Starzenie się smaru

Starzenie się smaru jest ściśle związane ze starzeniem się olejów smarowych z dodatkiem reakcji zagęszczacza. Struktura zagęszczacza przyczynia się do starzenia się smarów poprzez utlenianie i hydrolizę. Kiedy zagęszczacz utlenia się, grupa hydroksylowa może zostać utleniona do ketonu, a następnie do grupy kwasowej, co powoduje zerwanie łańcucha. Hydroliza zagęszczacza występuje, gdy zagęszczacze mydła hydrolizują do kwasu tłuszczowego i zasady metalowej. W tej reakcji tracone są efekty elektrostatyczne, które utrzymują stabilność odwróconych miceli.

Jeanna Van Rensselar prowadzi własną firmę komunikacyjną/public relations, Smart PR Communications, w Naperville.

Przedrukowano za pozwoleniem z Tribology & Lubrication Technology (TLT), miesięcznika Stowarzyszenia Trybologów i Inżynierów Smarowania (STLE), międzynarodowego stowarzyszenia zawodowego typu not-for-profit z siedzibą w Park Ridge. STLE jest partnerem CFE Media.