Sektor produkcyjny był jednym z pierwszych, który zrozumiał, że wykorzystanie technologii IIoT i analityki Big Data może się przyczynić do poprawy produktywności poprzez ograniczenie błędów ludzkich i ulepszenie procesu decyzyjnego. Dzięki tej technologii i powiązanym z nią inteligentnym rozwiązaniom obecnie dokonuje się ogromny postęp np. w obszarze konserwacji prognozowanej. W efekcie producenci mogą rozwiązywać stare problemy w zupełnie nowy sposób.

Inteligentna technologia jest obecnie elementem niezbędnym do utrzymania właściwego poziomu konkurencyjności i zapewnienia efektywnego rozwoju firmy. Wprowadziła ona nowy paradygmat do modelu ekonomicznego, zmieniając sposób, w jaki firmy działają oraz inwestują w rozwój biznesu.

Cyfryzacja pozwala m.in. na połączenie wielu urządzeń w sieci przy wykorzystaniu technologii komunikacyjnych, które umożliwiają tworzenie systemów zdolnych do monitorowania, zbierania, wymiany oraz analizowania danych. Dzięki temu możliwe jest uzyskiwanie wglądu w pracę zakładu oraz dostępu do praktycznych informacji na takim poziomie, jaki nigdy przedtem nie był możliwy. Wykorzystanie technologii Przemysłowego Internetu Rzeczy (Industrial Internet of Things – IIoT) pozwala przedsiębiorstwom znajdować sposoby na usuwanie nieefektywności, a także wykorzystywać wspomniane informacje do zwiększania wydajności produkcji oraz podejmowania lepszych decyzji biznesowych.

Przemysł produkcyjny znalazł się wśród tych pierwszych sektorów gospodarki, które uznały, że wdrożenie technologii IIoT oraz analizy dużych zbiorów danych – Big Data – może zwiększyć produktywność przez ograniczenie błędów ludzkich oraz ulepszenie procesu podejmowania decyzji. To, co pojawiło się jako odpowiedź na ryzyko wzrostu kosztów, spadku dochodowości oraz obawa o utratę miejsc pracy za granicą, stało się fundamentem postępowych technologii produkcyjnych, które wykorzystują inteligentne systemy i narzędzia do znacznego usprawnienia realizowanych w zakładach operacji i zwiększenia ich produktywności.

Współcześnie firmy, za pomocą inteligentnych połączeń internetowych, odkrywają nowe rozwiązania starych problemów. Ta rewolucja przemysłowa umożliwia lepsze przetwarzanie danych Big Data w celu zwiększenia wydajności produkcji, usprawnienia operacji, zmniejszenia kosztów oraz, co być może jest najważniejsze, zwiększenia bezpieczeństwa.

W epoce IIoT firmy przemysłowe doświadczają ekspansji zautomatyzowanej produkcji oraz zwiększonej wymiany danych, dzięki ulepszonej analizie danych, stosowaniu lepszych interfejsów operatorskich (HMI) oraz zaawansowanym metodom produkcyjnym. Może to radykalnie zmienić sposób wytwarzania towarów.

Dzięki zastosowaniu technologii IIoT firmy uzyskują ogromne korzyści w konserwacji prognozowanej, ponieważ umożliwia ona zdalne analizowanie danych z czujników oraz otrzymywanie praktycznych, użytecznych informacji zwrotnych. Poprzez komunikowanie się z oprogramowaniem analitycznym w celu interpretowania informacji operatorzy maszyn, kierownicy budów oraz dyrektorzy zakładów produkcyjnych mogą podejmować decyzje w czasie rzeczywistym i natychmiast uzyskiwać informacje, czy maszyny, sprzęt oraz zakłady pracują z maksymalną wydajnością. Te ulepszenia w procesach podejmowania decyzji są jednym z najbardziej obiecujących atrybutów technologii IIoT.

Ponadto wiele można się dowiedzieć, obserwując korzyści, jakie zakłady produkcyjne uzyskują dzięki wykorzystaniu inteligentnych narzędzi oraz systemów.

Sektor produkcyjny vs. budowlany

W niektórych sektorach przemysłu postęp dzięki technologiom komunikacji i cyfryzacji dokonuje się obecnie szybciej niż w innych. Niedawne badania firmy z branży doradztwa strategicznego McKinsey & Company nad funkcjonowaniem kilku różnych gałęzi przemysłu wykazały zauważalną różnicę w efektywności pomiędzy przemysłem produkcyjnym a budowlanym. Analizując odpowiednie dane, specjaliści z McKinsey & Company odkryli, że przemysł produkcyjny niemal podwoił swoją wydajność w ostatnich dekadach, podczas gdy przemysł budowlany w tym samym okresie stał pod tym względem w zasadzie w miejscu.

Część z tego wzrostu można przypisać wprowadzaniu standaryzacji i technologii modułowej oraz minimalizacji marnotrawstwa dzięki stosowaniu zasad Lean Manufacturing, jednak niezaprzeczalnie znaczną rolę w osiągnięciu tego sukcesu odgrywa skuteczne wdrożenie technologii IIoT.

Sektor budowlany, dostrzegający tę prawidłowość, poszukuje obecnie firm produkcyjnych, które będą chciały podzielić się swoimi doświadczeniami oraz wiedzą zdobytą podczas wdrożenia technologii IIoT. Firmy z branży budowlanej mają nadzieję, że dzięki obserwacji sukcesów osiągniętych przez firmy produkcyjne one także mogą dokonać podobnych postępów.

Inteligentna technologia w produkcji rur

Jednym z czynników wyzwalających te nowe sposoby organizacji pracy w przemyśle jest technologia inteligentna. Jest ona zwykle definiowana jako ta, która potrafi się automatycznie adaptować i modyfikować swoje działanie tak, aby dopasować je do określonego środowiska i zmieniających się warunków pracy. Wykorzystując czujniki, analizuje zbierane dane, wyciąga z nich wnioski oraz potrafi „uczyć się” i adaptować w celu ulepszenia swojego działania, w rozumieniu przewidywania i uzasadniania tego, co należy zrobić w następnej fazie, kolejnych etapach.

Technologia inteligentna wykorzystuje czujniki, bazy danych oraz połączenia bezprzewodowe do współpracy i ulepszania procesów. Wynikiem jej wdrożenia jest wyższy poziom precyzji w produkcji.

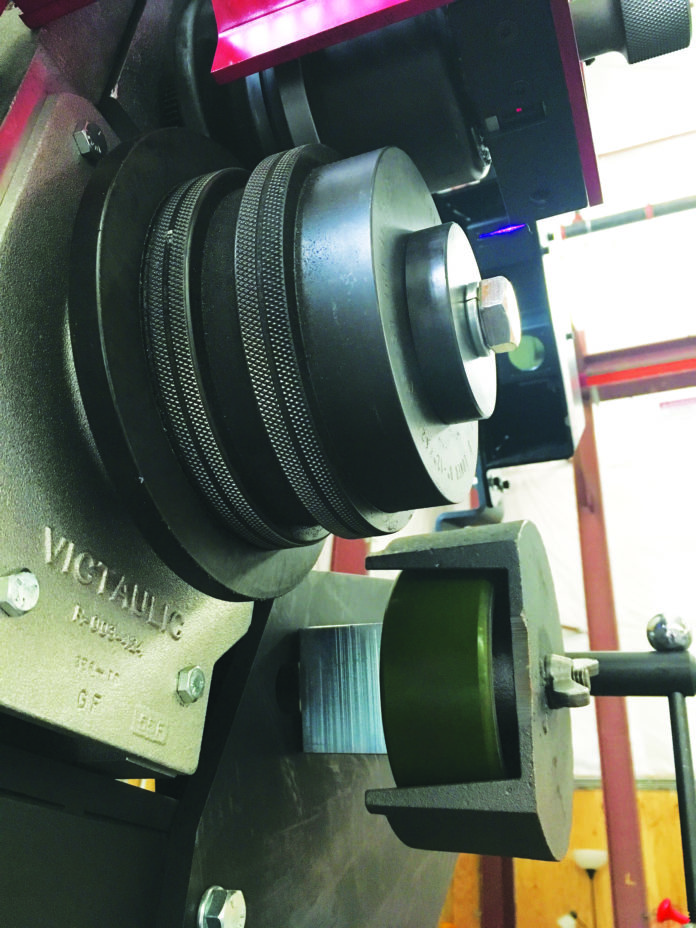

Na przykład dzięki stosowaniu półautomatycznego procesu przygotowania końców rur instalacyjnych do łączenia odcinków rur za pomocą złączek, wykorzystujących rowki wykonane przez walcowanie na obwodzie rur, możliwe jest obecnie dostarczanie klientom rur z precyzyjnie uformowanymi końcami. Zintegrowanie technologii IIoT w inteligentnej rowkarce (żłobiarce) wyeliminowało potrzebę wykonywania pomiarów i zapisywania specyfikacji dla każdego pojedynczego rowka wykonywanego na rurach. Z procesu produkcyjnego usunięto dokładną regulację i dostrajanie, co pozwala operatorowi maszyny na wykonanie procedury bez przerw. Technologia IIoT pomaga w zmniejszeniu ryzyka oraz pozwala na takie wykonywanie wyrobów gotowych, które są zgodne ze specyfikacjami.

Obecnie operator maszyny wprowadza zmiany wymiarów za pomocą inteligentnej technologii. Zwykłe naciśnięcie przycisku inicjuje proces zmiany wymiaru, wyeliminowana została potrzeba ręcznego dokonywania pomiarów i regulacji wymiarów.

Inteligentna technologia wprowadza znaczną zmianę w przemyśle produkcyjnym także poprzez efektywne zbieranie danych i śledzenie parametrów roboczych oraz skuteczne zarządzanie nimi. Rozpatrzmy znów przykład z wykonywaniem rowków na końcach rur. Poprzednio dane maszynowe dotyczące wykonywania rowków nie były efektywnie optymalizowane. Albo dla kolejnych procesów zbierano dużą ilość danych, które nie były wykorzystane ze względu na duży nakład pracy i czasu wymagany do ich zinterpretowania albo dane dotyczące każdego projektu, każdego odcinka rury, każdej wielkości rury, a nawet każdego rowka, były uzyskiwane na podstawie ręcznych pomiarów i śledzone ręcznie. W efekcie proces był długi, a prawdopodobieństwo zaistnienia błędu ludzkiego znaczne, same zaś dane generowane w kolejnych etapach były trudne do efektywnego wykorzystania.

Czas wymagany do wykonania ręcznych pomiarów rowków i zapisania wyników jest znaczny, zaś śledzenie tych danych po zapisie tak, aby mogły być wykorzystane w razie potrzeby w innych procedurach, jest niemal niemożliwe. Wykorzystanie technologii IIoT pozwoliło na całkowite wyeliminowanie tego etapu. Obecnie rowkarka zapisuje wymiary automatycznie i wysyła dane albo e-mailem, albo na swój bezpieczny serwer WWW.

Personel obsługujący ten sprzęt może być pewien, że maszyna wykona dokładny rowek za każdym razem. Zmodernizowany proces pozwala na osiągnięcie większej wydajności, zaś kontrola jakości jest już wbudowana w maszynę.

Jednym z istotnych postępów wynikających z zastosowania technologii Przemysłowego Internetu Rzeczy w branży produkcyjnej jest opracowanie pewnego standardu, wspólnego języka programowania, który umożliwił komunikację oraz interoperacyjność w sieci. Standaryzacja nie tylko umożliwiła opracowywanie inteligentnych narzędzi, ale także stanowiła większą wartość dla użytkownika końcowego, ponieważ może on komunikować się przy wykorzystaniu uniwersalnego języka.

Zdalne rozwiązywanie problemów w czasie rzeczywistym

Technologia inteligentna jest także wykorzystywana do eliminowania przestojów w produkcji, ponieważ pozwala na rozwiązywanie problemów w czasie rzeczywistym. Jest to jedna z przełomowych korzyści wynikających z implementacji technologii IIoT. Jeśli w fabryce pojawiają się jakieś problemy techniczne, operator może porozmawiać z zespołem specjalistów w celu uzyskania pomocy na ich temat. Każdy sprzęt, który jest podłączony do Internetu, może być diagnozowany i niejednokrotnie również serwisowany przez techników znajdujących się praktycznie w dowolnym miejscu na świecie.

Dane z czujników, przesłane do chmury obliczeniowej i tam zapisane, pozwalają producentowi posiadającemu do nich dostęp na przeprowadzenie oceny funkcjonowania zainstalowanego u klienta sprzętu, obrabiarki czy innego produktu oraz na zdalne uruchomienie diagnostyki. Jej wyniki mogą być następnie wykorzystane do wykonania prac z zakresu konserwacji prognozowanej, regulacji w celu zwiększenia wydajności produkcji lub identyfikacji komponentów, które wymagają aktualizacji oprogramowania.

Poziom obsługi klienta, zapewnionej w przypadku narzędzi wykorzystujących inteligentną technologię, jest o wiele wyższy od tego, jaki wiąże się z tradycyjnymi metodami produkcji.

Inteligentne technologie a bezpieczeństwo

Trzeba pamiętać, że najmniejszy wypadek może w zakładzie produkcyjnym doprowadzić do wstrzymania pracy lub innych, poważniejszych konsekwencji. Odpowiedzią na potrzebę poprawy warunków BHP jest nowa technologia – pomaga ona w stworzeniu sprawnego i bardziej wydajnego miejsca pracy.

Inteligentna technologia IIoT umożliwiła efektywne wprowadzenie zaawansowanych zabezpieczeń dla pracowników, np. skanerów zbliżeniowych, które automatycznie zatrzymują maszynę, gdy wykryją czyjąś obecność w strefie roboczej, i zapobiegają przypadkowemu uruchomieniu maszyny.

Ulepszanie procesów mechanicznych za pomocą automatyki

Automatyka sterująca i monitorująca procesy jest kluczem do sukcesu w sektorze przemysłu maszynowego. Analiza danych oraz Big Data są obecnie wdrażane w różnych branżach, w tym w produkcji systemów rurowych.

Dzięki tym technologiom zautomatyzowane procesy pozwalają na zbieranie kluczowych danych, które mogą być przetwarzane i przechowywane, a dostęp do nich jest łatwy w razie potrzeby pobrania danych historycznych.

Pomyłki, które są wynikiem błędu ludzkiego, zostały znacznie zredukowane na skutek wdrożenia technologii IIoT. Pozwala ona zatem na zmniejszenie ryzyka powstania błędów danych i operatorów, a zatem na skuteczne połączenie pracy ludzi, procesów i technologii.

Procesy, które kiedyś były realizowane ręcznie, z dużą podatnością na błąd ludzki, obecnie zostały usprawnione za pomocą automatyki. To z kolei powinno zredukować błędy danych, ograniczyć ilość niezbędnej pracy oraz ryzyko awarii i zagrożeń dla ludzi, a jednocześnie zwiększyć wydajność produkcji. To wszystko przekłada się na zwiększenie bezpieczeństwa pracy, jej wydajności oraz przewagi nad konkurencją.

Podsumowanie

Technologie inteligentne w przemyśle produkcyjnym stają się powoli normą. Systemy i narzędzia wykorzystujące potęgę IIoT są kluczem do zwiększenia produktywności, bezpieczeństwa i wydajności.

Matt Puzio jest technikiem w dziale technologii narzędzi firmy Victaulic.