W artykule zostaną omówione możliwości wykorzystywania charakterystyk zmiany położenia czopów na rzecz oceny poprawności osiowania. Opisane zostaną typowe kształty tych charakterystyk dla wybranych typów łożysk oraz pokazane zależności między tym formatem danych a innymi wybranymi charakterystykami dynamicznymi wykorzystywanymi w diagnostyce technicznej.

Diagnostyka maszyn wirnikowych łożyskowanych ślizgowo opiera się przede wszystkim na wykorzystaniu czujników temperatury [1]. W przypadku maszyn bardziej krytycznych stosuje się dodatkowo bezkontaktowe czujniki położenia. Przy ich użyciu dokonywane są m.in. pomiary drgań wałów w płaszczyźnie prostopadłej do osi wirnika/łożyska. Zainstalowanie dwóch takich urządzeń (najczęściej są to czujniki wiroprądowe) w pojedynczym węźle łożyskowym (na ogół wzajemnie prostopadle) umożliwia śledzenie zmiany położenia czopa. Ten ruch czopa można obserwować jako dynamiczny (i w takim przypadku mówi się o drganiach) bądź jako quasi-statyczny i wtedy ocenie podlega zmiana położenia czopa w łożysku, co może być spowodowane np. zmianą prędkości obrotowej wirnika, zmianą konfiguracji bądź stopnia otwarcia zaworów maszyny itd.

Charakterystyka opisująca tę quasi-statyczną zmianę nosi skrótową nazwę SCL, która także funkcjonuje w krajowym żargonie diagnostycznym (natomiast pochodzi z języka angielskiego od zwrotu Shaft Center-Line i charakteryzuje położenie osi czopa wirnika w stosunku do granic luzu łożyskowego). Zmiana położenia osi w funkcji czasu lub zmieniających się obrotów dalej nazywana będzie funkcją f(SCL).

Łożyska

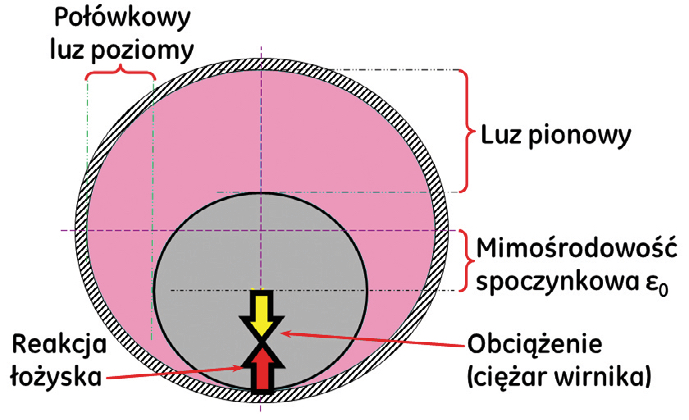

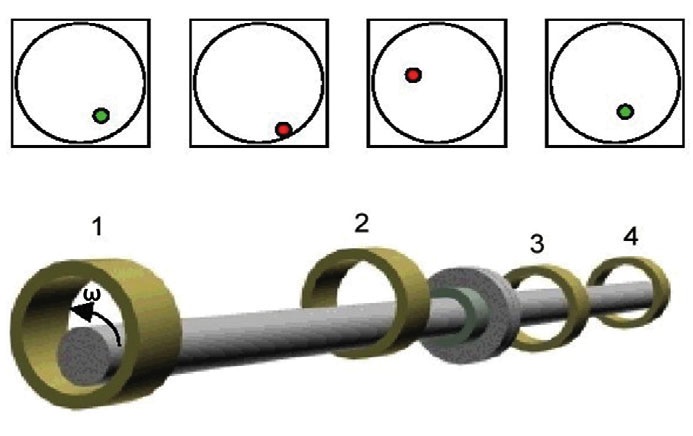

Na rys. 1 pokazano wał poziomy w pozycji spoczynkowej. Mimośrodowość położenia czopa w stosunku do osi łożyska może być scharakteryzowana wymiarowo (najczęściej w µm) lub bezwymiarowo, gdzie: ε = (mimośrodowość położenia)/(połowa maksymalnego luzu pionowego).

W przypadku mimośrodowości spoczynkowej ε0 = 1.

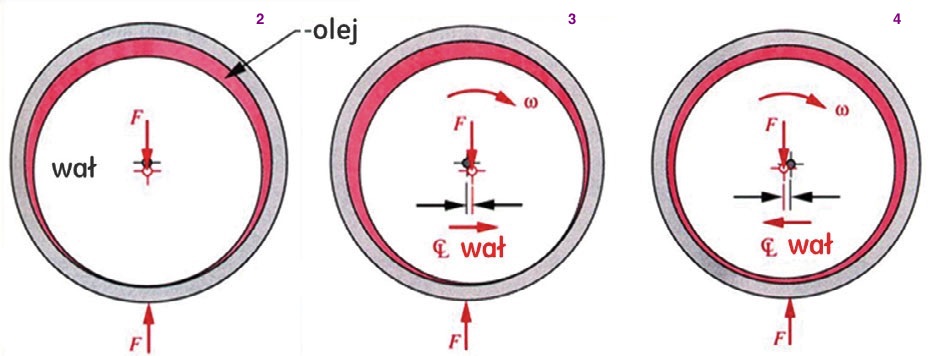

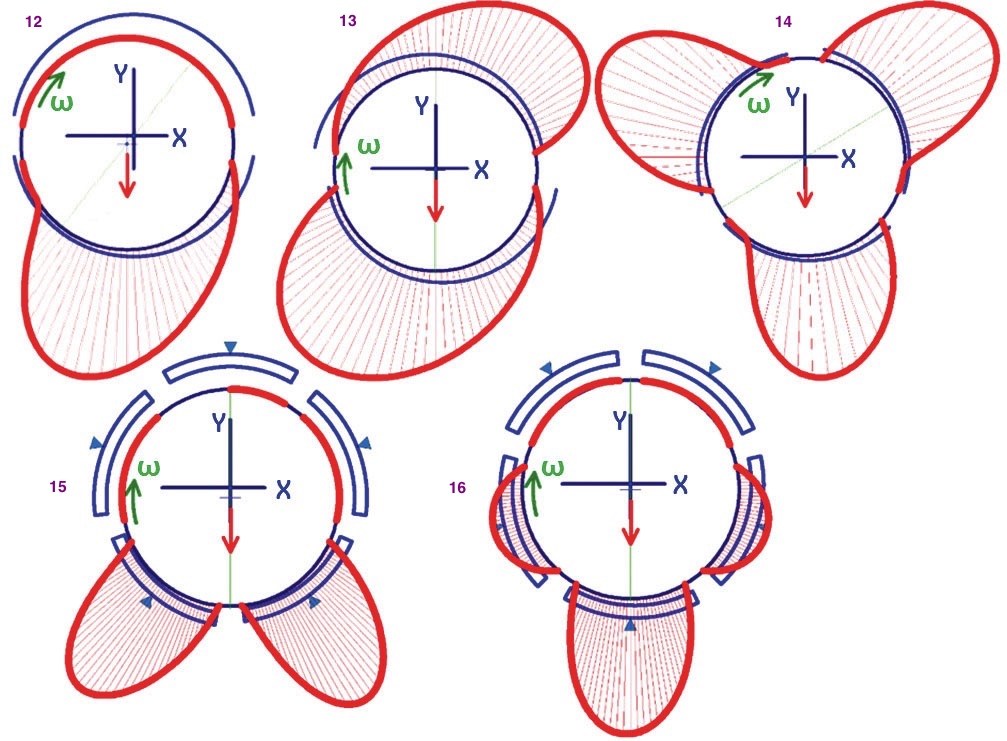

W zależności od fazy rozruchu można obserwować różne przemieszczenia wału. W początkowej fazie ruchu wału mamy do czynienia z tarciem suchym1. Faza ta występuje dopóty, dopóki współpracujące powierzchnie nie są wystarczająco rozdzielone środkiem smarnym. W fazie tej prędkość obrotowa wału jest za mała, aby stworzyć film olejowy. W związku z tym na początku ruchu wał przemieszcza się w kierunku przeciwnym do kierunku obrotów, nie są bowiem zerwane siły tarcia (co zostało pokazane na rys. 3). Można więc mówić o pewnej granicznie minimalnej prędkości obrotowej wirnika, która musi być przekroczona, aby wygenerować tarcie płynne. Po osiągnięciu prędkości umożliwiającej powstanie filmu wał przemieści się w łożysku w kierunku obrotów wirnika (rys. 4).

Taka forma tarcia w skojarzeniu czop-łożysko występuje wtedy, gdy współpracujące powierzchnie skojarzenia trącego są całkowicie rozdzielone przez środek smarny. Natomiast w początkowej fazie ruchu, kiedy nastąpił już wznios wału, natomiast wciąż jest za mały, aby zaistniało tarcie płynne, występuje tarcie mieszane tak długo, jak długo nie zostanie osiągnięte tarcie graniczne, które odpowiada przejściu do fazy tarcia płynnego. W tej fazie współpracujące powierzchnie skojarzenia trącego są już częściowo oddzielone od siebie środkiem smarnym, a częściowo wciąż stykają się ze sobą mikronierównościami. Może się zdarzyć, że dopóki film olejowy nie osiągnie wystarczającej grubości, wał będzie wykonywał ruch przeciwny do kierunku obrotów parokrotnie na przemian z obsuwaniem się w wyniku działającej siły ciężkości.

Wspomniane tarcie płynne może występować jako hydrostatyczne i hydrodynamiczne. Z tarciem hydrostatycznym będziemy mieć do czynienia w przypadku podania oleju do łożyska pod ciśnieniem w celu podniesienia wirnika, tak aby uniknąć przy niskiej prędkości obrotowej wału występowania tarcia suchego lub mieszanego. Natomiast by miało miejsce smarowanie hydrodynamiczne, muszą być spełnione następujące warunki:

-> ciecz smarująca powinna mieć odpowiednią lepkość (a zmiana temperatury czy obecność zanieczyszczeń mogą ją zmienić), zapewniającą występowanie przepływu laminarnego;

-> szczelina smarna musi być zbieżna w kierunku ruchu, a więc w przypadku łożysk cylindrycznych musi nastąpić ekscentryczne położenie osi czopa względem osi panwi;

-> prędkość względna współpracujących powierzchni łożyska (czopa i panwi) musi być większa od pewnej prędkości granicznej, by wytworzyć przepływ przez szczelinę; w konsekwencji wypadkowa siła ci-

-> śnienia w kierunku obciążenia (tzn. pionowym) przekracza wartość tego obciążenia;

-> obciążenie czopa jest mniejsze od nośności hydrodynamicznej smaru.

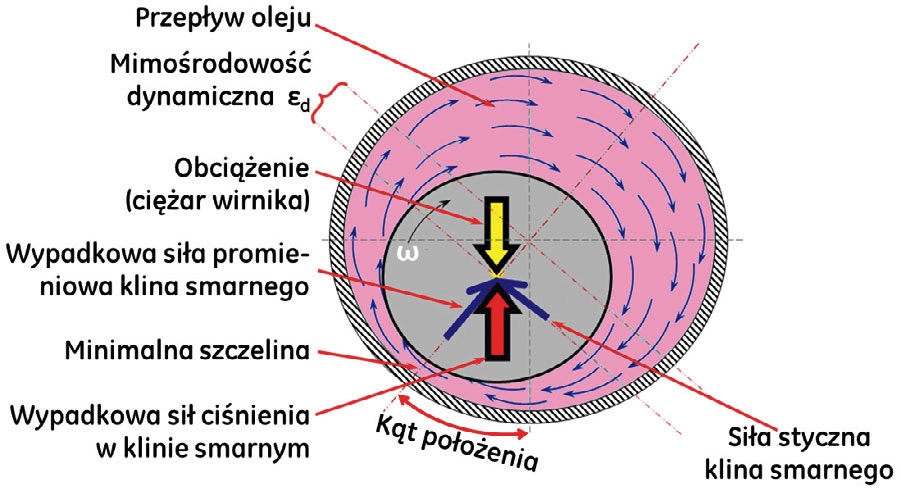

Wtedy wewnątrz łożyska pojawiają się dodatkowe siły działające na czop i pochodzące od filmu olejowego. Są one przedstawiane jako profil ciśnienia. Siły te można zastąpić siłą skupioną przemieszczającą wał do pozycji, w której pozostaje ona w równowadze z siłą ciężkości obciążenia łożyska. Tę siłę skupioną można rozłożyć na dwie składowe, z których jedna jest promieniowa i działa na kierunku przechodzącym przez najcieńszą warstwę filmu olejowego, natomiast druga jest prostopadła do wymienionej (a więc styczna do obrotów – rys. 5) i odpowiada za poziomą składową mimośrodowości dynamicznej εd., która tak długo, jak nie następuje zerwanie filmu, zawierać się będzie w przedziale: 0 < εd. <1. W praktyce minimalna warstwa filmu może mieć grubość odpowiadającą setnej części milimetra. Tak niewielka odległość między łożyskiem a powierzchnią czopa wpływa na ważność utrzymywania wymiarów, kształtu, jakości powierzchni współpracujących elementów oraz czystości oleju w wąskim przedziale tolerancji.

Na rys. 2-4 pokazano charakterystyczne położenia wału, a na rys. 5 sytuację odpowiadającą fazie uwidocznionej na rys. 4 z dodatkowym opisem sił oraz spowodowanych przez nie przemieszczeń.

Pokazane na rys. 2 położenie wału jest czysto hipotetyczne, może się bowiem zdarzyć, że w czasie odstawiania maszyny, jeszcze przed zatrzymaniem wirnika, zaniknie film olejowy i w konsekwencji finalna faza ruchu będzie się odbywać w warunkach tarcia półsuchego. Może to spowodować, że wał nie zatrzyma się w hipotetycznie najniższym punkcie, natomiast za przyczyną siły tarcia zajmie nieco wyższe położenie i się w nim utrzyma. W konsekwencji kolejne uruchomienie nie będzie się rozpoczynać z punktu, jak pokazany na rys. 2. Także konfiguracja (masy przewieszone, występowanie przekładni) lub pewne nieprawidłowości stanu technicznego agregatu mogą powodować, że punkt startowy będzie inny, niż pokazany na rysunku najniższy punk łożyska.

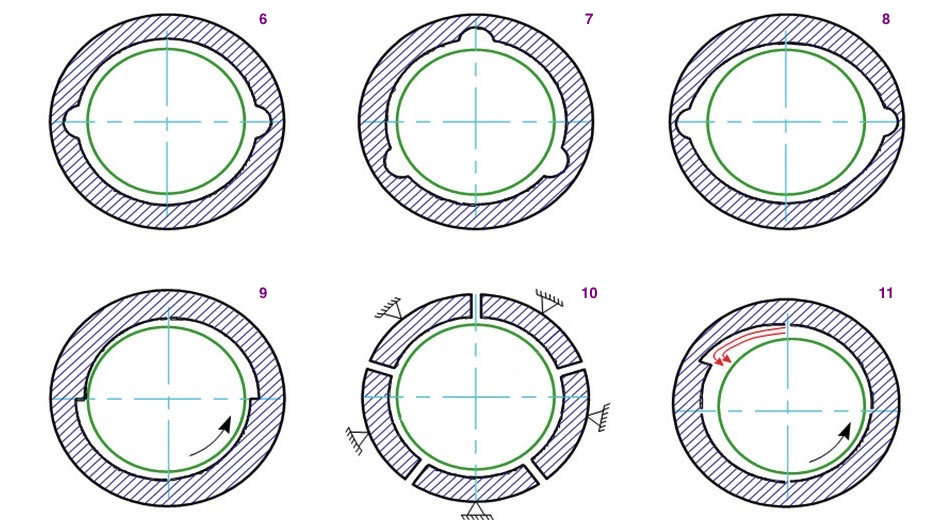

Funkcja charakteryzująca zmianę położenia czopa w łożysku zależy zarówno od obciążenia, jak i od własności łożyska. W maszynach stosuje się łożyska ślizgowe o zróżnicowanych konstrukcjach, tak jak pokazane przykładowo na rys. 6-11. Każdy z tych typów ma dla dobrego stanu technicznego (i dla założonej charakterystyki obciążenia łożyska np. tylko ciężarem wirnika) pewną specyficzną trajektorię charakterystyki f(SCL) wraz ze zmianą prędkości obrotowej wirnika. Charakterystyka ta jest pochodną profilu ciśnienia hydrodynamicznego. Na rys. 12-16 przedstawiono kilka przykładowych profili przy obciążeniu siłą pionową w dół (pokazane na rys. 15 i rys. 16 profile dla łożysk 5-segmentowych będą podobne również w odniesieniu do łożysk z inną liczbą segmentów). Ta charakterystyka f(SCL) będzie odbiegać od normy w konsekwencji jednej z dwóch sytuacji: zmiany stanu łożyska lub zmiany działających sił, które z kolei mogą wynikać ze zmiany procesu lub ze zmiany stanu technicznego maszyny.

Najczęściej wznios wału dla poprawnie zmontowanego napędu i maszyny roboczej jest ograniczony. Po osiągnięciu odpowiednio wysokich obrotów (na ogół wyższych niż obroty nominalne) środek czopa dąży do środka łożyska. W większości maszyn starszej generacji wał na ogół nie podnosi się powyżej płaszczyzny podziałowej łożyska i znajduje się (ze względu na kierunek obrotów) w lewej połówce łożyska, tak jak to ma miejsce dla łożyska #3 na rys. 17. Również położenie czopa w łożysku #2 (mimo tego, że w prawej połówce łożyska) jest nieprawidłowe, czop znajduje się bowiem zbyt blisko granicy luzu warstwy ciernej, a więc łożysko to jest przeciążone. Natomiast za prawidłowe można uznać położenia czopów w łożyskach #1 i #4.

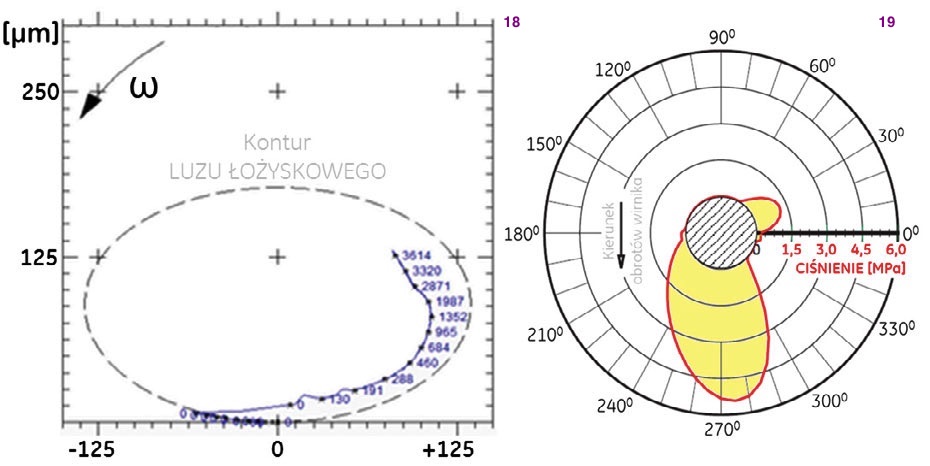

W maszynach konstruowanych współcześnie mogą być wykorzystywane łożyska zaprojektowane do pracy w górnej połówce, tak jak to zostało pokazane przykładowo na rys. 18-19 dla łożyska zewnętrznego generatora 60 Hz.

Położenie czopa w łożysku zależy nie tylko od prędkości obrotowej wirnika, ale także może być uzależnione od wybranych parametrów procesowych (obciążenie, zasilanie częściowe, otwarcie upustów itd.) oraz może być modyfikowane w konsekwencji zmiany stanu technicznego agregatu (profil luzu, zmiana wyosiowania, naciąg łożyska itd.), zmiany stanu technicznego jego konstrukcji wsporczej (przemieszczenia termiczne stojaków, sztywność ich mocowania itd.) i/lub właściwości substancji smarnej. Natomiast w odniesieniu do kolejnych rozruchów i zatrzymań tego samego agregatu, który wraz z jego konstrukcją wsporczą cechuje się podobnym stanem technicznym, charakterystyka f(SCL) dla każdego węzła łożyskowego powinna być powtarzalna.

Etykietowanie charakterystyk f(SCL)

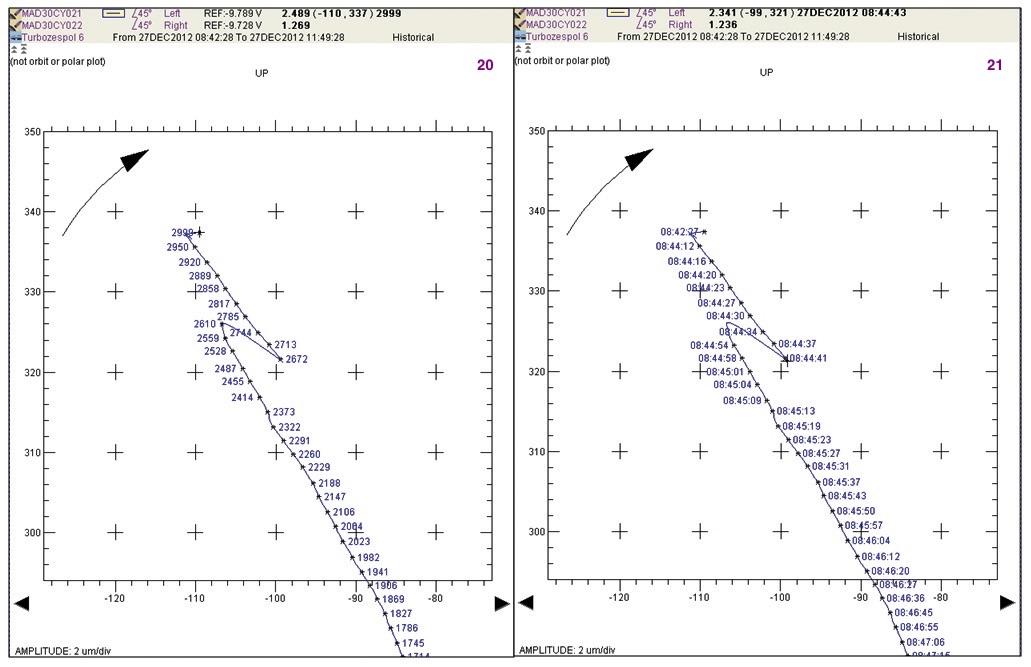

System diagnostyki powinien umożliwiać opis charakterystyki f(SCL) nie tylko za pomocą etykiet mówiących o obrotach, ale także przy użyciu etykiet czasowych. Na rys. 20-21 [2] pokazano przykład takiego opisu dla fragmentu charakterystyki f(SCL) (zmiana obrotów w zakresie: ~3000…~1740 RPM (gdzie RPM oznacza obroty na minutę)) pochodzącej z odstawiania turbozespołu parowego. Na rys. 20 charakterystyka f(SCL) została opisana etykietami mówiącymi o prędkości obrotowej wirnika z dokładnością do 1 RPM, natomiast na rys. 21 ta sama charakterystyka została opisana etykietami czasu rzeczywistego HH:MM:SS z dokładnością do 1 sekundy. Pokazane charakterystyki są wyskalowane względem położenia spoczynkowego czopa, które nie jest przedstawione na ilustracji.

Omówiona własność systemu diagnostyki daje możliwość lepszej analizy wzajemnej różnych formatów danych dostępnych w zaawansowanym systemie (np. analiza f(SCL) versus analiza ORBITY czy to dla określonych obrotów, czy też dla zadanego czasu, analiza f(SCL) versus analiza Bodego – tu obligatoryjnie w funkcji prędkości obrotowej) oraz różnych zmiennych procesowych (np. analiza f(SCL) versus moc agregatu lub stopień otwarcia zaworów, analiza f(SCL) versus zmiana sztywności podparcia wirnika spowodowana włączeniem pomp oleju lewarowego). Ta ostatnia sytuacja jest uwidoczniona na rys. 2021 w postaci załamania charakterystyki. Podanie oleju lewarowego spowodowało w tym przypadku bardzo nieznaczną, bo wynoszącą jedynie ~5 µm, zmianę położenia czopa wirnika na klinie tak w pionie, jak w poziomie (tu: w lewo). Opisane przemieszczenie stanowi 1…2% wartości typowego luzu łożyskowego agregatu, dla którego analiza była wykonywana. Ten sam efekt (dla innego turbozespołu) jest widoczny także na rys. 22 – w tym przypadku włączenie pompy oleju lewarowego nastąpiło dla obrotów wirnika ~1300 RPM i także w tym przypadku nastąpiło odreagowanie wirnika w postaci zmiany położenia o ~5 µm.

Charakterystyka f(SCL) dla łożyska eliptycznego

Zachowanie czopa w łożysku cylindrycznym, jak to zostało wcześniej opisane, jest jednym z wielu charakterystycznych zachowań, jakie mogą mieć miejsce. Ze względu na fakt, że często w maszynach wykorzystywane są łożyska eliptyczne oraz łożyska segmentowe, w dalszej części artykułu zostaną omówione odpowiadające im charakterystyki f(SCL).

Na rys. 22 pokazano przykładową charakterystykę f(SCL) wykonaną dla jednego z łożysk napędu z łożyskami z luzem „cytrynowym” na tle lewej dolnej ćwiartki luzu łożyskowego. Ćwiartka ta jest interesująca z tego względu, że wirnik obraca się zgodnie ze wskazówkami zegara (kierunek obrotów został pokazany strzałką na analizie), natomiast łożysko było tak zaprojektowane, że w przypadku pracy turbiny z różną mocą czop nie powinien się podnosić powyżej płaszczyzny podziałowej łożyska2. W takiej sytuacji cała charakterystyka (niezależnie od tego, czy rozruchowa, czy wybiegowa) powinna znajdować się we wspomnianej ćwiartce. W przypadku obrotów przeciwnych, niż pokazane na rys. 22, interesująca byłaby prawa dolna ćwiartka i w niej też powinna zawierać się cała charakterystyka f(SCL).

Linia przerywana na rys. 22 (a także linie przerywane na kilku następnych analizach) pokazuje kontur luzu łożyskowego odpowiadającego jego pomiarom wykonanym na etapie montażu łożysk. Kontur luzu powinien być skonfigurowany w systemie diagnostyki na bazie danych rzeczywistych uzyskiwanych od mechaników prowadzących montaż łożysk, a nie wskazanych jako poprawne w dokumentacji technicznej maszyny.

Pokazana na rys. 22 charakterystyka opisana jest z pomocą prędkości obrotowej wirnika wyrażonej w obrotach na minutę [RPM]. Przed rozpoczęciem wybiegu jego obroty były bliskie 3000 RPM. Na pokazanej charakterystyce widoczne są wyraźnie jej dwie części: górna (odcinek prosty – indeksowany tymi samymi obrotami) mówi o zmianie położenia czopa w czasie zrzutu mocy agregatu i pozostała, pokazująca, w jaki sposób wraz ze spadkiem prędkości obrotowej wirnik powraca do położenia spoczynkowego scharakteryzowanego na rys. 22 we współrzędnych x-y wartościami „0-0” [µm].

W odniesieniu do charakterystyki pokazanej na rys. 22 i pochodzącej z węzła łożyskowego stopnia SP turbozespołu trzywirnikowego skonkludowano, że położenie czopa w warunkach roboczych może być uzależnione od mocy generowanej przez turbinę, wraz ze zmianą mocy zmieniają się bowiem siły parowe oddziałujące na wirnik (w konsekwencji zmiany natężenia przepływu pary, sposobu zasilania np. jedynie na części obwodu itp.). Można więc sobie wyobrazić, że ten pierwszy fragment charakterystyki może być także opisany w odniesieniu do zmiennej procesowej, jaką jest moc. W przypadku turbozespołów wielokorpusowych zauważa się prawidłowość, że charakterystyka f(SCL) jest najbardziej wrażliwa na zmienność mocy dla wirnika stopnia WP i najmniej wrażliwa dla wirnika NP (co łatwo można wytłumaczyć stosunkiem sił parowych do siły ciężkości danego wirnika). Pod względem oceny stanu technicznego interesujący staje się więc punkt odpowiadający mocy zerowej N0(x0, y0), dlatego w opisywanym przypadku x0= 160 µm, y0=150 µm. Punkt początkowy tej charakterystyki (xto, yto) = (195 µm, 170 µm) zależy od mocy generowanej przez turbozespół w chwili jej zrzutu.

Charakterystyka f(SCL) dla łożyska segmentowego

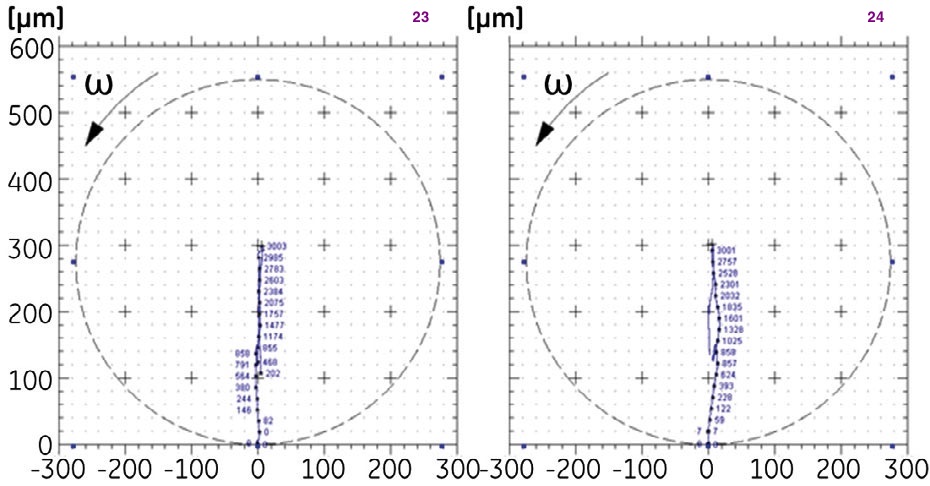

Inaczej niż w przypadku łożysk z panewkami stałymi, dla których kąt położenia3 czopa może przyjmować wartości z przedziału 0-90° (rys. 5), ma się sytuacja w przypadku łożysk z panewkami wahliwymi. Tutaj kąt położenia czopa wynosi ~0°, a więc trajektoria zmiany położenia czopa jest przy typowym, tzn. pionowym kierunku obiążenia wirnika, pionowa i prawie nie zależy od kierunku obrotów wirnika, tak jak to pokazano przykładowo na rys. 23-24. Prawie – bowiem w rzeczywistości występuje pewien kąt przystawania, rzędu do 10-15°, ze względu na niewielki wpływ sił stycznych w uszczelnieniach łożyska.

Charakterystyki f(SCL) dla przekładni zębatej

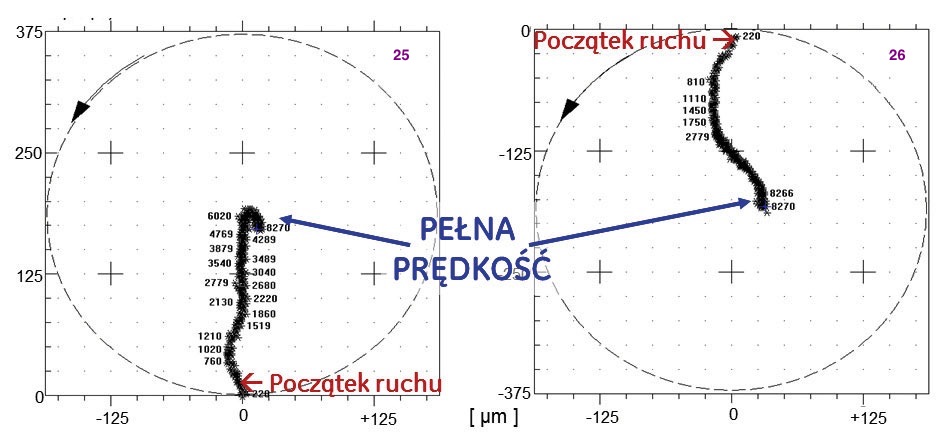

Pokazane na rys. 1 położenie w pozycji spoczynkowej nie zawsze musi odpowiadać położeniu wału po przyłożeniu momentu obrotowego. Taka sytuacja może wystąpić w przypadku czopów wałów przyspieszającej przekładni zębatej. Na rys. 25-26 pokazano charakterystyki f(SCL) wykonane za pomocą czujników zainstalowanych w obu węzłach łożyskowych szybkiego wałka przekładni zębatej napędzającej wał sprężarki. Podobnie jak we wcześniejszym przykładzie, linia przerwana odzwierciedla wielkość luzu czopów w łożyskach (w tym wypadku luz jest kolisty i wynosi ~380 µm), a współrzędne 0-0 charakteryzują położenie czopów bezpośrednio po załączeniu napędu. Po włączeniu zasilania silnika generowany jest duży moment obrotowy, który powoduje początek ruchu i wzrost prędkości obrotowej, natomiast moment obrotowy wału zasprzęglonego z wałem silnika powoduje na początku ruchu asymetryczne ułożenie wałka napędzanego (tzn. szybkoobrotowego) w łożyskach. I tak czop od strony sprzęgła (powodującego zarówno obciążenie momentowe, jak i poprzeczne) przyjmuje w łożysku pozycję oczekiwaną, tzn. najniższą (rys. 25). Natomiast czop po stronie swobodnej w konsekwencji przyłożonego momentu napędowego i w sytuacji niewielkiego oddziaływania grawitacyjnego (wał szybkoobrotowy przekładni przyspieszającej ma mniejsze koło zębate) zostaje maksymalnie podniesiony, tak jak to pokazuje rys. 26. Następnie, wraz ze wzrostem prędkości obrotowej (prędkość nominalna wału sprężarki wynosiła w tym przypadku ~8270 RPM), obydwa czopy dążą w swoich łożyskach do pozycji centralnej.

Korekta stanu technicznego w oparciu o charakterystyki f(SCL)

W przypadku wielu uszkodzeń pomocne w rozpoznawaniu przyczyn odpowiedzialnych za pogorszony stan techniczny podzespołu maszyny czy całego agregatu mogą być charakterystyki f(SCL).

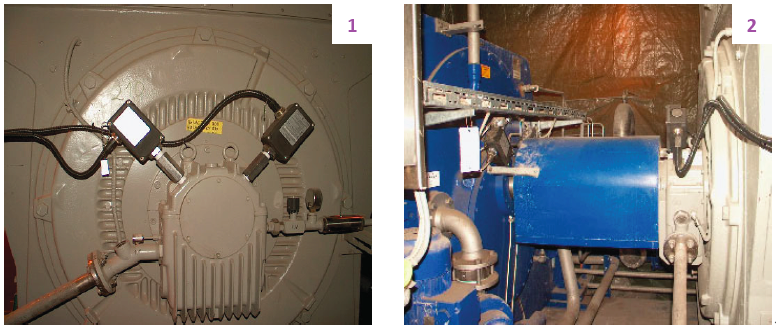

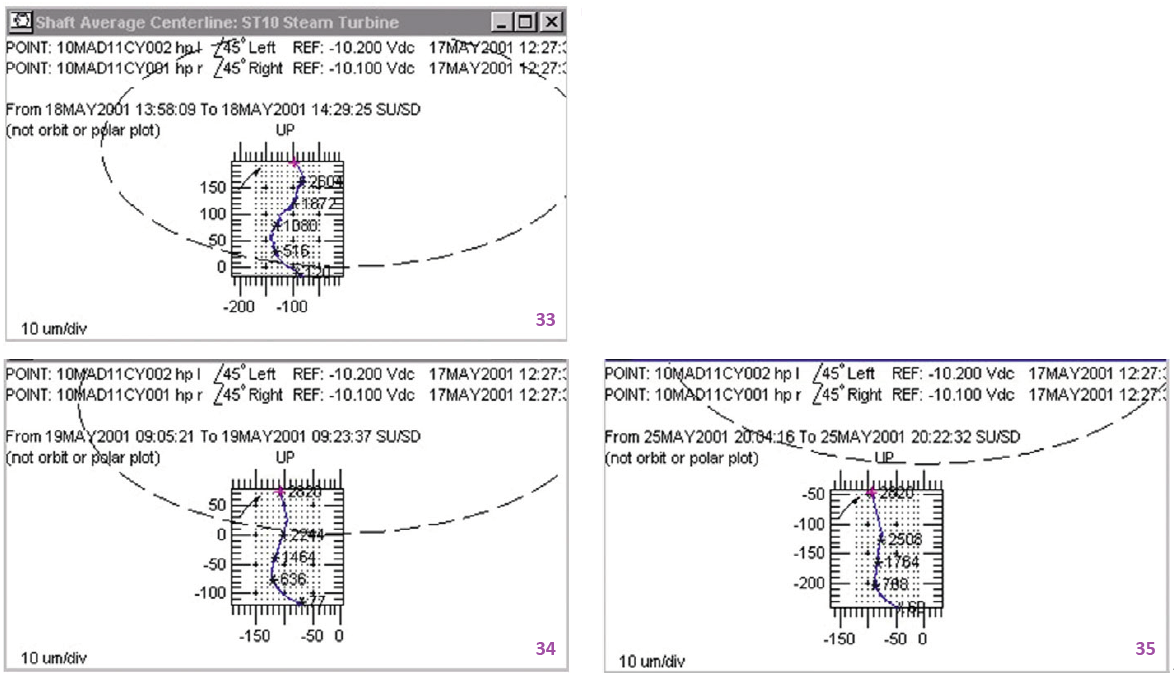

Na fot. 1-2 pokazano pierwsze trzy węzły łożyskowe agregatu PWZ (pompy wody zasilającej kotła). Są to obydwa łożyska silnika oraz pierwsze łożysko przekładni. W każdym węźle łożyskowym zainstalowana jest para bezkontaktowych czujników drgań. W tym wypadku do mocowania czujników wykorzystane zostały uchwyty TYP 31000. Na rysunku zaznaczono ukierunkowanie czujników ±45° (czujnik 2X jest niewidoczny na zamieszczonej fotografii). Czujniki te, jeśli są podłączone do systemu monitorowania i zabezpieczeń, to umożliwiają ciągłe monitorowanie stanu technicznego i zabezpieczenie agregatu, zarówno ze względu na dynamikę wirnika, jak i na położenie czopa w łożysku. Taki monitoring jest dostateczny dla prewencyjnego utrzymania ruchu. Natomiast dodatkowe podłączenie sygnałów z czujników do systemu akwizycji danych diagnostycznych umożliwia przejście ze strategii prewencyjnej na UR bazujące na stanie technicznym.

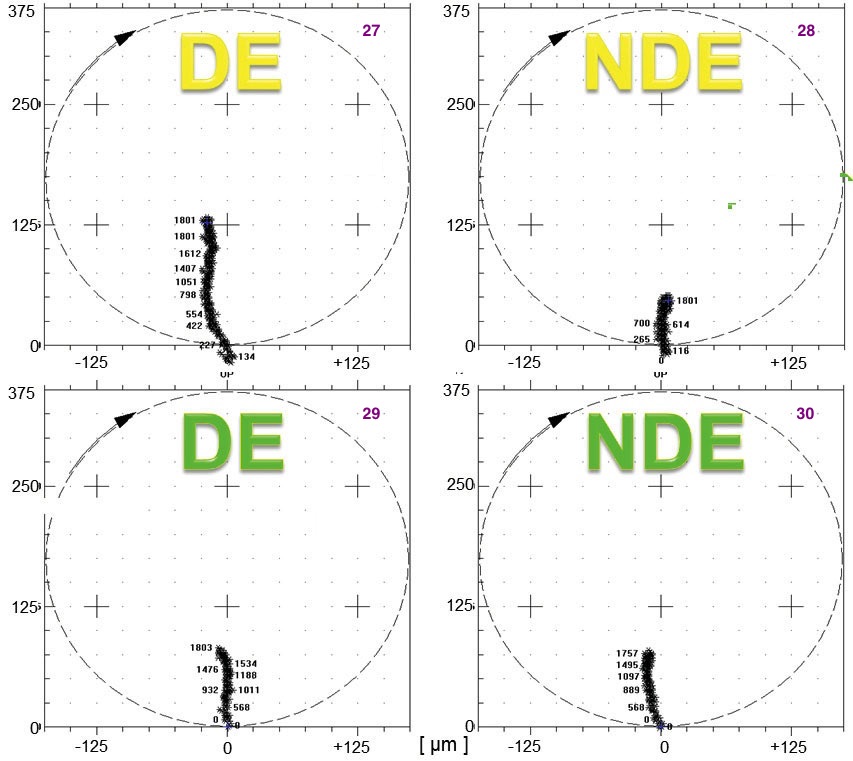

Na rys. 27-30 pokazano charakterystyki f(SCL) dla tego samego (łożyskowanego ślizgowo) silnika. Charakterystyki DE i NDE silnika w złym stanie technicznym agregatu charakteryzują się dużym zrożnicowaniem (po stronie napędowej wznios czopa wynosił ~130 µm, gdy tymczasem po stronie nienapędowej jedynie ~50 µm). Po skorygowaniu osiowania poszczególnych podzespołów agregatu uzyskano znaczące podobieństwo charakterystyk f(SCL) dla obu węzłów łożyskowych silnika (wznios obu czopów silnika wynosi ~75 µm).

Praktyka diagnostyki nie zaleca dokonywania oceny stanu technicznego wyłącznie w oparciu o jeden typ analizy. Ocena stanu technicznego prowadzona jest na podstawie wielu dodatkowych w stosunku do charakterystyk f(SCL) analiz. Są to przede wszystkim: analiza orbity, charakterystyki wektorowe Bodego oraz biegunowe rzędu NX, widma kaskadowe oraz potokowe i inne [3, 4].

Zabezpieczenie stanu technicznego w oparciu o pomiary f(SCL)

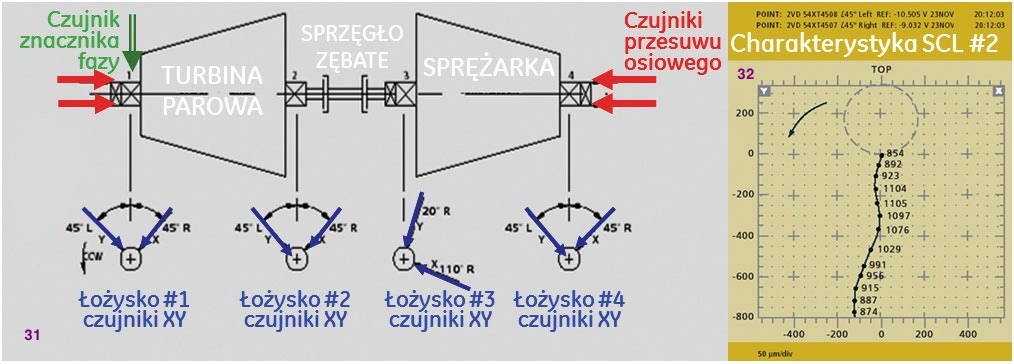

Sygnały umożliwiające wykonanie charakterystyk f(SCL) mogą być w systemie monitorowania wykorzystywane także do realizacji funkcji zabezpieczenia maszyny. Na rys. 31-32 [5] pokazano schemat agregatu turbosprężarki z naniesionymi rodzajami pomiarów włączonych do systemu monitorowania i zabezpieczeń (rys. 31) oraz dane odpowiadające charakterystyce f(SCL) dla węzła łożyskowego #2, która została zarejestrowana w czasie pierwszego uruchomienia poremontowego agregatu (rys. 32). W górnej części rys. 32 widoczne jest koło o średnicy ~300 µm estymujące luz łożyska #2. W czasie prawidłowego rozruchu maszyny charakterystyka f(SCL) powinna zawierać się wewnątrz tak estymowanego luzu. W omawianej sytuacji od momentu rozpoczęcia rozruchu czop turbiny, zamiast zacząć się podnosić, zaczął obniżać swoje położenie. Po osiągnięciu przez wirnik turbiny prędkości obrotowej ~1200 RPM rozruch został wstrzymany, w związku z czym prędkość wirnika zaczęła się zmniejszać. Natomiast nie zmieniło to trendu charakterystyki – w dalszym ciągu wirnik przemieszczał się na dół, czyli w głąb łożyska.

Z prezentowanej charakterystyki wynika, że nastąpiło poważne przytarcie łożyska powodujące usunięcie stopu łożyskowego na głębokość ~0,8 mm.

Awaria ta została spowodowana błędem ludzkim – niedostarczeniem oleju do łożyska. Natomiast wykorzystywany system monitorowania i zabezpieczeń umożliwiał dla czujników wiroprądowych skonfigurowanie zabezpieczeń nie tylko pomiarów drgań (dla których wykorzystywana jest składowa zmiennonapięciowa sygnału), ale także konfigurację zabezpieczeń dla składowej stałonapięciowej na okoliczność nadmiernego przemieszczenia czopa w odniesieniu do pozycji czujników.

Wpływ mocowania czujników na charakterystyki f(SCL)

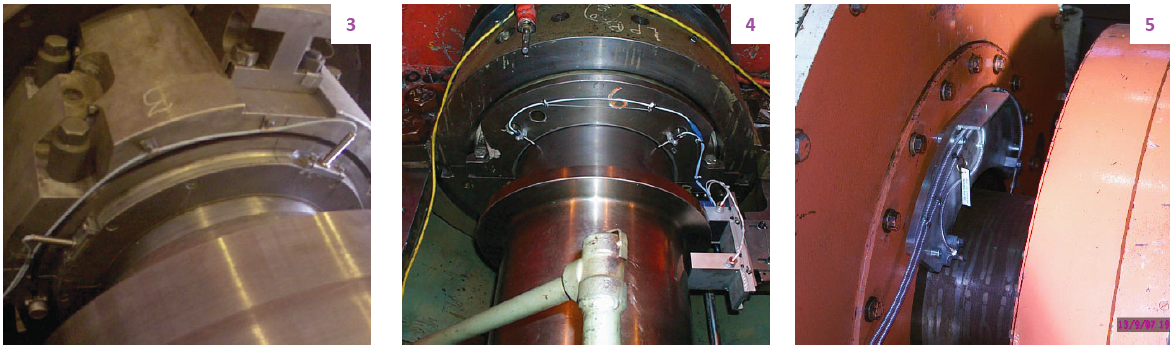

Mocowanie czujników położenia i drgań wału może być wykonane bezpośrednio do łożyska fot. 3-5 lub za pomocą dodatkowych uchwytów, tak jak to pokazano przykładowo na fot. 1-2 i fot. 6-8. Na fot. 3 pokazano mocowanie czujnika w przestrzeni między łożyskiem a tzw. odrzynaczem olejowym (uszczelnieniem) – rozwiązanie to może być wykorzystywane w przypadku większych łożysk oraz pod warunkiem, że w pobliżu płaszczyzny mocowania czujnika nie występuje zmiana średnicy wału. Natomiast na fot. 4 i fot. 5 do mocowania wykorzystywane są dodatkowe uchwyty montowane do bocznej powierzchni łożyska. W każdym przypadku czujniki są na ogół zlokalizowane od strony sprzęgła, choć w wypadku dużych turbin zdarzają się przypadki instalowania czujników XY zarówno z przedniej, jak i tylnej strony łożyska4.

Mocowanie bezpośrednio do łożyska zapewnia najlepsze wyniki pomiarów. W przypadku mocowania do pokryw łożyskowych lub korpusu maszyny należy się liczyć z deformacjami elementów, do których mocowane są uchwyty czujników (deformacje te mogą mieć charakter zarówno quasi-statyczny, jak i dynamiczny), co w sposób oczywisty wpływa na zakłócenie pomiarów niezbędnych do wygenerowania charakterystyk f(SCL). W takim przypadku wyniki pomiarów są tym mniej wiarygodne, im dynamika tych deformacji jest bardziej porównywalna z hipotetycznie maksymalnym przemieszczeniem czopa w łożysku (tzn. z luzem łożyskowym).

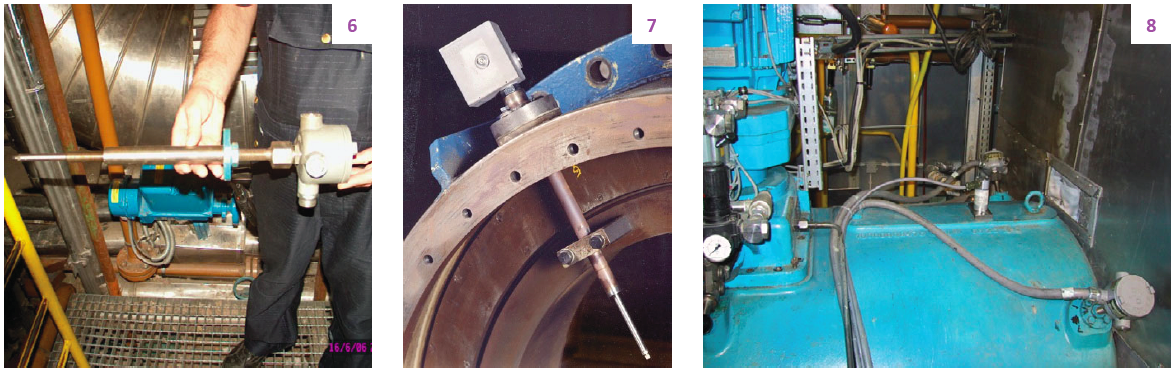

Taki problem pojawia się np. w przypadku turbin parowych. Deformacja pokryw łożyskowych, do których mocowane bywają czujniki XY, jest powodowana stabilizacją termiczną maszyny. Wynika ona ze zmiany wymiarów, której przyczyną są zmiany temperatury oraz kształtu wybranych elementów maszyny i w konsekwencji zmiany pola naprężeń wewnętrznych, co jest wynikiem deformacji zachodzących w czasie wydłużeń korpusów oraz zmiany położenia stojaków łożyskowych. Jeden z dużych producentów turbin parowych oszacował, że deformacje kształtu pokryw łożyskowych mogą wynosić od 0,5 do 1,5 mm i są na ogół tym większe, im większa jest moc turbiny.

Na fot. 6 pokazano przykład uchwytu umożliwiającego mocowanie czujnika bezkontaktowego do pokrywy łożyska turbiny dużej mocy, na fot. 7 uchwyt wraz z czujnikiem zamocowany do pokrywy, natomiast na fot. 8 widok pokrywy węzła łożyskowego z zainstalowanymi w ten sposób czujnikami XY (są one widoczne z prawej strony fotografii).

Opisana deformacja pokrywy zachodzi w kierunku, który na ogół nie pokrywa się z kierunkiem osi czujnika. Dlatego zmiana odległości czujnika od podlegającej pomiarowi powierzchni wału będzie mniejsza, wciąż jednak może być znacząca w stosunku do luzu czopa w łożysku.

Na rys. 33-35 pokazano zróżnicowanie charakterystyk f(SCL) wybranego łożyska turbiny parowej, dla której czujniki drgań względnych zostały przymocowane do pokrywy łożyska. Na rys. 33-35, wykonanych dla kolejnych rozruchów turbiny i w konsekwencji zmieniającego się jej wygrzania, zaznaczono kontur luzu łożyskowego. O ile o dynamice charakterystyk f(SCL) można powiedzieć, że jest w miarę powtarzalna (wznios czopa wynosi każdorazowo ~200 µm), o tyle ich położenie w odniesieniu do konturu luzu łożyskowego cechuje się znacznym błędem, który przy pełnej stabilizacji cieplnej turbiny osiągnął wartość ~300 µm, a więc wyniósł ~150% wzniosu czopa.

Podobny problem może wystąpić także w przypadku niektórych innych maszyn lub rozwiązań konstrukcyjnych węzłów łożyskowych. I tak dla przykładu:

-> należy unikać mocowania czujników bezkontaktowych do korpusów zewnętrznych wysokociśnieniowych wirnikowych sprężarek beczkowych. Węzły łożyskowe są na ogół zintegrowane z korpusem wewnętrznym sprężarki. W konsekwencji przemieszczenia wzajemne korpusów powodują, że w przypadku takiego mocowania czujników możliwość wnioskowania o stanie technicznym na podstawie charakterystyk f(SCL) staje się iluzoryczna;

-> powszechnie wykorzystywane mocowanie czujników do pokryw łożysk prowadzących pionowych hydrogeneratorów także nie jest rozwiązaniem optymalnym. Standard ISO poddaje pod rozwagę użytkownika rozwiązanie alternatywne, w którym czujniki bezkontaktowe są mocowane bezpośrednio do segmentów łożysk prowadzących. Taka realizacja techniczna gwarantuje możliwość oszacowania rzeczywistej grubości filmu olejowego oraz stwierdzenie powiększenia luzu łożyskowego (jeśli ma ono miejsce). Natomiast w rozwiązaniach praktycznych, ponad kryterium sposobu mocowania umożliwiającego lepszą ocenę stanu technicznego, przeważa najczęściej kryterium łatwości montażu i w konsekwencji czujniki są mocowane do pokryw łożyskowych. Ze względu na fakt, że łożyska prowadzące charakteryzują się małą sztywnością poprzeczną, możliwości wnioskowania o stanie technicznym z czujników XY zostają ograniczone.

W niektórych konstrukcjach maszyn wirnikowych wykorzystywane są specjalne łożyska charakteryzujące się podwyższonym tłumieniem dzięki wykorzystywanemu tłumikowi olejowemu. Łożyska te nie są zamocowane na sztywno w stojaku łożyskowym, a osadzone w przestrzeni wypełnionej cienką warstwą oleju, ograniczonej przez pierścień zewnętrzny łożyska (rys. 36-38), który jest mocowany w stojaku. Gdyby czujniki XY zostały zamocowane do tego pierścienia zewnętrznego, powodowałoby to tym większą niepewność pomiarową charakterystyk f(SCL), im większa jest wypełniona olejem przestrzeń między łożyskiem a jego pierścieniem zewnętrznym. Łożyska o takiej konstrukcji bywają wykorzystywane w różnych maszynach w celu zwiększenia tłumienia, w tym w niektórych turbinach o mocy kilkudziesięciu MW.

Mocowanie czujników w uchwytach bezpośrednio do pokryw łożyskowych jest zatem jedynie akceptowalne w odniesieniu do sztywnych węzłów łożyskowych, które konstrukcyjnie są silnie związane z korpusem maszyny. Przykłady takiego akceptowalnego montażu w odniesieniu do węzłów łożyskowych silnika oraz przekładni hydrokinetycznej pokazano na fot. 1-2. Także w przypadku wielu typów pomp oraz sprężarek wykorzystujących łożyska ślizgowe takie rozwiązanie może być w pełni akceptowalne.

Generowane w systemie diagnostyki charakterystyki f(SCL) są wykonywane na ogół z dokładnością 1 µm. Ze względu na tarcie statyczne oraz nieznaczną deformację miejsca utwierdzenia czujników można się liczyć z powtarzalnością wyników w najgorszej sytuacji o rząd niższą, tzn. nie gorszą niż 10 µm, co jest całkowicie wystarczające z punktu widzenia typowych luzów łożyskowych.

Charakterystyki f(SCL) dla długich łożysk ślizgowych

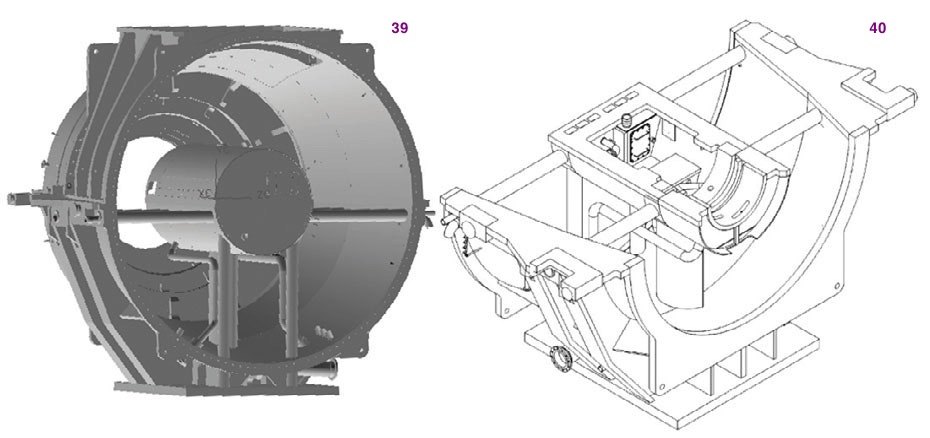

Ze względu na możliwość wychylenia panwi względem korpusu wyróżnia się łożyska sztywne (stałe) oraz wahliwe (samonastawne). W artykule ograniczono się do omówienia łożysk sztywnych, posiadających najwyżej ruchliwość montażową. O ile w przypadku łożysk krótkich wystarczające jest stosowanie pojedynczej pary czujników, o tyle w przypadku łożysk długich, dla których chce się śledzić poprawność ustawienia pary czop-panew, może być pomocne stosowanie dwóch par czujników XY – po jednej z przodu i z tyłu łożyska. Rozwiązanie to bywa stosowane nie tylko do łożysk nośnych, ale także – w przypadku turbin wykorzystywanych w energetyce – bywa stosowane dla łożyska oporowo-nośnego5. Przykład takiego węzła łożyskowego pokazano na rys. 39–40. Jak widać, konstrukcja węzła łożyskowego sprawia wrażenie wiotkiej i faktycznie może podlegać dość znacznym deformacjom wielokierunkowym. W konsekwencji w celu zwiększenia pewności pracy turbiny w warunkach akceptowalnej nieosiowości panewki i czopa producent maszyny instaluje czujniki XY z przodu i tyłu łożyska. Warto zauważyć, że nie w każdej sytuacji taki dwustronny montaż jest możliwy. Problemem może być instalacja czujników po stronie łożyska przeciwnej do sprzęgła, co może być spowodowane np. ograniczonością dostępnego miejsca, a czasami także wysokimi temperaturami od strony korpusu maszyny itd.

Przyczyny rozosiowania mogą być bardzo zróżnicowane:

-> korpusy maszyn z węzłami łożyskowymi mogą się deformować w wyniku niesymetrycznego pola temperatur i w konsekwencji niesymetrycznych wydłużeń termicznych, a także w wyniku naprężeń spowodowanych oddziaływaniami siłowymi (np. ze strony podłączonych do maszyny rurociągów, w przypadku korpusów NP deformują się one pod wpływem ciśnienia – próżni w skraplaczu);

-> konstrukcja wsporcza maszyny może podlegać deformacjom termicznym, osiadaniu lub pękaniu w wyniku postępującego starzenia;

-> łożysko może się poluzować w obudowie, a także sama obudowa może pęknąć lub poluzować się np. na połączeniu z korpusem maszyny lub z konstrukcją wsporczą;

-> łożyska mogą się zużywać w wyniku lokalnego przycierania;

-> naruszenie osiowania obudowy maszyny (np. przepływowej, elektrycznej) oraz jej wirnika;

-> zmiana położenia stojaka łożyskowego w przestrzeni;

-> uszkodzenie sprzęgła.

W konsekwencji tych zróżnicowanych przyczyn zachowanie czopa w panwi może być różne. W przypadku podążania osi panwi za osią czopa (a więc równomiernego nacisku czopa na całej długości łożyska) trend zmiany odległości powierzchni wału od czujników w ustalonych warunkach pracy maszyny powinien być równoległy dla sygnałów ze wszystkich czujników. Natomiast w przypadku wystąpienia rozosiowania kątowego, w odniesieniu do czujników utwierdzonych po przeciwnych stronach łożyska, obserwowane będzie ujemne skorelowanie zmiany odległości między czujnikami a obserwowaną przez nie powierzchnią wału (podobnie zresztą jak różne może być, obserwowane przez czujniki XY, sfazowanie wektorów drgań 1X). Taki bardziej zaawansowany monitoring umożliwia bardziej dokładną informację o współpracy czopa z panwią i w konsekwencji szybszą i bardziej pewną reakcję służb UR na pojawiające się problemy. Rozpoznawanie zaawansowania nieosiowości oraz jego korelowanie ze zmiennymi procesowymi umożliwia identyfikowanie przyczyn bezpośrednio odpowiedzialnych za wystąpienie rozosiowania. W konsekwencji minimalizuje się przyspieszone zużycie łożysk, a stosowanie bardziej zaawansowanych narzędzi wspomagających UR może prowadzić do wydłużenia okresów międzyremontowych maszyny.

Pomiary XY mogą być wykorzystane w różnych fazach pracy maszyny i nie tylko w stanach przejściowych (rys. 23-24) czy pracy pod obciążeniem (rys. 22), ale także w fazie pracy na obracarce.

Inne charakterystyki zbliżone do charakterystyk f(SCL)

Do monitorowania stanu technicznego maszyn stosowane są inne pomiary, zbliżone swoim charakterem do opisywanej charakterystyki f(SCL), dostępnej z czujników XY. W dalszej części artykułu zostanie opisanych kilka ich przykładów.

Niektórzy producenci sprężarek przekładniowych stosują od wielu lat pojedynczy czujnik z pary XY. Takie rozwiązanie umożliwia zabezpieczenie sprężarki przed uszkodzeniem katastroficznym (a więc jest wystarczające dla prewencyjnego UR), ale uniemożliwia użytkownikowi maszyny realizację predykcyjnego UR6.

Jednym z pomiarów wykorzystywanych w monitorowaniu sprężarek tłokowych jest monitorowanie położenia tłoczyska. Do tego celu wykorzystywany jest jeden lub dwa czujniki bezkontaktowe instalowane w konfiguracji XY i wykonujące pomiary podobne jak te dla czopa w łożysku w odniesieniu do określonego położenia tłoczyska. Analogicznie do pomiarów drgań względnych wałów stosowane w tym przypadku czujniki XY mogą również informować o dynamice tłoczyska.

W przypadku hydroenergetyki, oprócz nadzoru położenia czopów w łożyskach prowadzonego z pomocą typowych charakterystyk f(SCL), wykonywane są charakterystyki wzajemnego usytuowania wirnik turbiny – komora wirnika. Dla turbin Francisa takie pomiary wykonywane są dla pierścienia uszczelniającego. W tym celu wykorzystywana jest para czujników XY, a w niektórych przypadkach nawet cztery takie czujniki usytuowane co 90°. Dla turbin Kaplana (i podobnych) wykonywane są pomiary określające odległość poszczególnych łopat od ściany komory wirnika, a liczba wykorzystywanych w tym celu czujników jest na ogół równa liczbie łopat wirnika (czyli najczęściej 3-5 czujników).

Również w przypadku hydrogeneratorów wolnoobrotowych7, a więc takich, które mają nawet kilkunastometrowe średnice, ważne jest monitorowanie szczeliny między stojanem a biegunami wirnika. Monitoring ten wykonywany jest także z użyciem czujników bezkontaktowych, przy czym w celu dokładnego odwzorowania ewentualnych błędów kształtu i położenia niezbędne jest stosowanie większej liczby czujników niż w przypadku wirnika turbiny. W rozwiązaniach praktycznych wykorzystuje się od 4 do 16 czujników mocowanych do stojana8.

Ocena położenia czopa w ślizgowych łożyskach ruchomych

Jak wynika z dotychczasowej prezentacji problemu, monitorowanie pary czop-łożysko jest stosunkowo proste w odniesieniu do łożysk stacjonarnych. Natomiast w przypadku niektórych maszyn mamy do czynienia z newralgicznymi łożyskami pozostającymi w ruchu. Przykładem takiego newralgicznego podzespołu z ruchomymi łożyskami ślizgowymi są korbowody krytycznych sprężarek tłokowych oraz dużych silników tłokowych. Uszkodzenia łożysk korbowodów mogą prowadzić do poważnych awarii, które pociągają za sobą znaczne straty finansowe.

Do monitorowania takich łożysk współcześnie można sobie wyobrazić zastosowanie czujników XY, które będą wykorzystywały technikę bezprzewodową. Natomiast znane rozwiązania techniczne ograniczają się jak dotąd do stosowania pojedynczego czujnika, co (ze względu na sposób uszkadzania się łożysk korbowodu) daje i tak dobrą informację o stanie technicznym połączenia.

W publikacji „Bearing Distance and Temperature Monitoring System for Two Stroke Diesel Engines” [6] opisany jest system wspomagający diagnostykę dużych silników spalinowych w zakresie oceny zaawansowania zużycia łożysk w systemie przekazywania napędu. System ten wykorzystuje pomiary położenia i temperatury [1]. Tu też, podobnie jak w przypadku wspomnianego monitorowania tłoczysk sprężarek tłokowych, monitorowanie stanu łożysk korbowodów dokonywane jest w odniesieniu do określonego położenia wału korbowego. Monitoring jest realizowany z zastosowaniem czujników bezkontaktowych i umożliwia ocenę stanu technicznego w zakresie wielkości luzu połączenia ruchowego wał korbowy–korbowód.

Wpływ mocowania czujników XY na możliwe formy UR

Wykorzystywane do wykonywania charakterystyk f(SCL) czujniki bezkontaktowe przede wszystkim służą monitorowaniu drgań względnych wirników i zabezpieczeniu maszyny na wypadek jej podwyższonej dynamiki. Jeśli chodzi o zabezpieczenia na okoliczność dopuszczalnych poziomów drgań wałów nie jest szczególnie ważne, w jaki sposób mierzące te drgania czujniki są utwierdzone, choć także lepiej jest je mocować bezpośrednio do łożysk niż do pobudzanych do drgań pokryw łożysk. Zabezpieczenia drganiowe realizowane przez system monitorowania i zabezpieczeń są wykorzystywane głównie w prewencyjnym UR. Tak więc każdy ze sposobów utwierdzenia czujników XY, jak pokazane na fot. 3-5 i fot. 6-8, może być wystarczający.

Jak wiadomo, realizacja bardziej zaawansowanych strategii UR (takich jak predykcyjna) jest możliwa w przypadku nadbudowania nad systemem monitorowania i zabezpieczeń systemu diagnostyki [7]. Jeśli jednak planuje się w odniesieniu do określonego majątku produkcyjnego stosowanie UR bazującego na stanie technicznym (tzn. CBM = Condition Based Maintenance), a więc formy UR dla egzekwowania której niezbędne jest wdrożenie i wykorzystywanie systemu diagnostyki, to należy wcześniej zapewnić taki sposób instalacji czujników, który umożliwi wykorzystanie wszystkich stosowanych w praktyce formatów analiz diagnostycznych – w tym czujników wykorzystywanych do pozyskiwania danych dla charakterystyk f(SCL). W takiej sytuacji nie można już sobie pozwolić na daleką dowolność w wyborze miejsca mocowania czujników. Muszą być one zamocowane w sposób, który zapewnia dużą stabilność określenia położenia czopa w łożysku, a więc musi być mało wrażliwy na zmianę obciążeń procesowych, stabilność temperaturową itd. W związku z tym sposób mocowania pokazany na fot. 6-8 nie powinien być w tej sytuacji wykorzystywany.

Zapis wymagań w SIWZ

Częstą przyczyną niepoprawnie wykonanej instalacji czujników XY są niechlujne zapisy w specyfikacji istotnych warunków zamówienia lub zupełny ich brak, co jest równoznaczne z bezgranicznym zaufaniem do dostawcy maszyny. Niestety, w wielu sytuacjach takie podejście jest całkowicie błędne. Część producentów maszyn jest głównie zainteresowana (przede wszystkim w okresie, w którym maszyna jest objęta gwarancją) zabezpieczeniem maszyny, a nie możliwością jej diagnozowania.

Przy formułowaniu specyfikacji istotnych warunków zamówienia (dla maszyn łożyskowanych ślizgowo) należy rozważyć wprowadzenie następujących zapisów:

-> w odniesieniu do dużych maszyn wirnikowych, mających niezależne w stosunku do korpusu węzły łożyskowe: wymóg mocowania czujników XY bezpośrednio do łożysk, a nie do pokryw łożyskowych;

-> w przypadku długich łożysk może być postawiony dodatkowo wymóg usytuowania dwóch par czujników XY – z przedniej i tylnej strony łożyska;

-> w odniesieniu do maszyn kompaktowych, do zabezpieczenia których wykorzystywane są czujniki bezkontaktowe, należy mieć świadomość liczby niezbędnych czujników, które powinny być zainstalowane z punktu widzenia planowanej dla maszyny polityki UR. Liczby te mogą być różne w odniesieniu do prewencyjnego UR (a więc UR zainteresowanego jedynie uchronieniem maszyny przed jej katastroficzną awarią) oraz UR bazującego na stanie technicznym. Wymóg ten może być np. ważny dla przekładniowych sprężarek powietrza, które w przypadku braku wymogu ze strony inwestora są wyposażane w pojedyncze czujniki z pary XY, które umożliwiają jedynie prewencyjne UR. Podejście takie jest wystarczające dla sprężarek przekładniowych funkcjonujących jako maszyny pomocnicze, natomiast zdecydowanie nie powinno mieć miejsca dla sprężarek przekładniowych będących maszynami krytycznymi (tzn. takimi, których praca wpływa na wynik finansowy przedsiębiorstwa);

-> niektóre maszyny i ich napędy (np. wentylatory, silniki elektryczne) dostarczane są z czujnikami drgań sejsmicznych. W niektórych sytuacjach czujniki te mogą być wykorzystywane w prewencyjnym UR, natomiast ważna jest świadomość, jak dalece instalacja tych czujników jest poprawna w stosunku do alternatywnego stosowania czujników XY. W przypadku niektórych maszyn może być zasadne (podobnie jak w przypadku dużych turbin) instalowanie zarówno czujników drgań sejsmicznych, jak i czujników XY;

-> w przypadku każdej maszyny, która jest dostarczana z wiroprądowymi czujnikami bezkontaktowymi9, należy zastrzec sobie dostarczenie wraz z maszyną charakterystyk ścieżek pomiarowych (tzw. charakterystyki runoutu), a także określić wymóg dotyczący dopuszczalnej jego wartości.

Warto zauważyć, że z punktu widzenia kosztów systemu nadzoru stanu technicznego sposób montażu czujników w odniesieniu do większości możliwych formułowanych wymogów (tzn. poza wymogiem stosowania czujników XY tak z przedniej, jak z tylnej strony łożyska) nie wpływa ani na koszt części obiektowej systemu (liczba czujników nie zmienia się w konsekwencji zróżnicowania sposobu ich mocowania), ani na koszt samego systemu monitorowania (liczba kanałów w systemie monitorowania zależy wyłącznie od liczby podłączonych do niego czujników). W interesie inwestora jest więc wyegzekwowanie od producenta maszyny takiej instalacji czujników, żeby przez długie lata użytkowania systemu nadzoru móc wykorzystywać go możliwie wszechstronnie.

Zauważmy również, że w przypadku maszyn krytycznych całkowity koszt systemu nadzoru stanu technicznego jest bardzo mały w porównaniu z kosztem maszyny oraz wartością produkcji instalacji, na której ta maszyna będzie w przyszłości wykorzystywana.

Podsumowanie

Bazując na analizach f(SCL), możliwe jest rozpoznanie wielu problemów dotyczących bieżącego stanu technicznego i dokonanie takich jego korekt, które spowalniają kumulacje naprężeń i w konsekwencji wydłużają okresy międzyremontowe.

W artykule omówione zostały wybrane typowe postaci charakterystyk f(SCL), które mogą być wykorzystywane w diagnostyce stanu technicznego maszyn łożyskowanych ślizgowo. Pokazane zostały przykłady wspomagania diagnostycznego pracy służb utrzymania ruchu. Mimo że ograniczone zostały do dyskusji tego jednego typu analizy, to należy pamiętać, że w przypadkach praktycznych statyczne analizy f(SCL) powinny być wykorzystywane wspólnie z typowymi analizami wykonywanymi w odniesieniu do sygnałów dynamicznych, takich jak analiza orbity, widmo drgań, analizy wektorowe typu Bodego NX i trendy składowych wektorowych NX. Omówienie wybranych uzależnień między wymienionymi typami analiz można znaleźć w publikacji „Wykorzystanie charakterystyki SCL w diagnostyce agregatów łożyskowanych ślizgowo” [3].

Pokazane zostały typowe rozwiązania montażu czujników XY, ograniczone do prezentacji rozwiązań wykorzystywanych w aplikacjach online’owych. Natomiast w niektórych przypadkach do wyznaczenia charakterystyk f(SCL) można stosować także czujniki instalowane tymczasowo [8].

Podczas projektowania utwierdzenia czujników XY dla kolejnej maszyny należy brać pod uwagę nie tylko kryteria optymalnego ich utwierdzenia ważne z punktu widzenia charakterystyk f(SCL), ale również uwzględniać kryteria dodatkowe (nieomawiane w tym artykule), dotyczące wymogów odnośnie zapewnienia poprawności pomiarów drgań względnych wirnika.

Autorzy:

Ryszard Nowicki jest ekspertem w zakresie systemów nadzoru stanu technicznego. Pracuje w GE: Ryszard.Nowicki@ge.com

Piotr Miałkowski jest ekspertem w zakresie wnioskowania diagnostycznego dotyczącego stanu technicznego maszyn wirnikowych i tłokowych. Pracuje w GE: Piotr.Mialkowski@ge.com

Tekst pochodzi z nr 2/2017 magazynu „Inżynieria i Utrzymanie Ruchu”. Jeśli Cię zainteresował, ZAREJESTRUJ SIĘ w naszym serwisie, a uzyskasz dostęp do darmowej prenumeraty w formie drukowanej i/lub elektronicznej.

Literatura

1. R. Nowicki, „Pomiary temperatury łożysk”, cz. I: „Uwagi ogólne”, „Inżynieria i Utrzymanie Ruchu”, nr 3/2016, s. 70–72; cz. II: „Szczegóły dotyczące poprawności instalacji czujników”, „Inżynieria i Utrzymanie Ruchu”, nr 4/2016, s. 64–75; cz. III: „Podłączenie czujników temperatury do systemów nadzoru stanu technicznego”, „Inżynieria i Utrzymanie Ruchu”, nr 5/2016, s. 78–81.

2. L. Kaniewski, „Powróćmy do danych statycznych”, prezentacja na XXIV Forum Diagnostyki, Suchedniów, maj 2014.

3. P. Popálený, R. Nowicki, „Wykorzystanie charakterystyki SCL w diagnostyce agregatów łożyskowanych ślizgowo”, „Zeszyty Problemowe – Maszyny Elektryczne”, nr 105–1/2015, s. 155–161.

4. R. Nowicki, „Wymagania funkcjonalne dla systemów online nadzoru stanu technicznego pomp”, „Inżynieria i Utrzymanie Ruchu”, nr 4/2014, s. 28–33.

5. E. Fix, D. Mouchie, F. Le Souder, „Total Fina Elf – A Machinery Management Success Story”, „ORBIT” 2003, Q1, p. 50–53.

6. „Bearing Distance and Temperature Monitoring System for Two Stroke Diesel Engines”, edition 2/2008, http://www.dr-e-horn.com/.

7. R. Nowicki, Ku lepszemu: Możliwości systemowe w utrzymaniu ruchu”, „Chemia Przemysłowa”, nr 3/2015, s. 24–32.

8. K. Singleton, B. Cease, „Temporary Mounting of Proximity Probes”, „UPTIME”, february/march 2012, p. 60-63.

9. R. Nowicki, Multi State Analysis in Condition Management, „ORBIT”, vol. 34, no. 2/2014, p. 25.

10. R. Nowicki, „Postęp w stosowaniu systemów nadzoru stanu technicznego pomp”, „Pompy i Pompownie”, 2(151)/2014, s. 54–55.