Dobór silnika i falownika zależy zawsze od konkretnego zastosowania. Poniższe wskazówki pomogą uniknąć zakupu zbyt drogich silników o niepotrzebnie dużej mocy.

Dobór silnika i falownika zależy zawsze od konkretnego zastosowania. Poniższe wskazówki pomogą uniknąć zakupu zbyt drogich silników o niepotrzebnie dużej mocy.

Współczesne napędy falownikowe zwykle wykorzystuje się do regulacji przepływu powietrza i wody przez napędzane silnikami wentylatory i pompy. W tym zastosowaniu wypierają tradycyjne przepustnice i zawory regulacji przepływu, a o natężeniu przepływu decyduje prędkość silnika, której regulowanie pozwala ograniczyć zużycie energii. Z kolei inne silniki prądu przemiennego wraz z falownikami zastępują silniki prądu stałego w przenośnikach i wytłaczarkach. Aby maksymalnie przedłużyć eksploatację silników w takich zastosowaniach, musimy znać parametry związane z pracą z falownikiem, tak aby nie zamawiać przewymiarowanych konstrukcji, które są droższe i mają wyższe parametry, niż jest to faktycznie potrzebne.

Dlaczego falowniki?

Napęd prądu przemiennego zmienia napięcie i częstotliwość prądu doprowadzanego do silnika i w ten sposób reguluje jego prędkość. Występuje kilka typów obciążeń o różnej charakterystyce, wpływającej na pracę silnika. Najczęściej spotyka się obciążenia zmiennomomentowe, w przypadku których zmiana wymaganej mocy jest proporcjonalna do sześcianu zmiany prędkości (prawo podobieństwa przepływu). W tabeli zilustrowano tę zależność w przypadku pompy odśrodkowej (przy założeniu, że jej sprawność jest stała).

Parametry większości maszyn określa się dla najgorszych możliwych warunków pracy, więc nigdy nie pracują one z pełną mocą. Obciążenie zmiennomomentowe takie jak pompa może zazwyczaj pracować z prędkością równą 60% prędkości znamionowej, do czego potrzebuje zaledwie 22% mocy znamionowej silnika. Zmniejszona moc znacząco wpływa na spadek kosztów operacyjnych. Załóżmy, że roczna ciągła praca silnika o mocy 75 kW z pełną prędkością znamionową kosztuje 27 139 USD. Praca z prędkością równą 60% prędkości znamionowej sprawiłaby, że jej roczny koszt wyniósłby tylko 5970 USD, co daje 21 169 USD oszczędności rocznie.

Drugi typ obciążenia ma charakterystykę stałomomentową. Wymagany moment obrotowy jest stały – nie zmienia się podczas zmiany prędkości. Takie rozwiązanie stosuje się m.in. w przenośnikach, wytłaczarkach, mieszarkach oraz pompach wyporowych. Kiedy prędkość jest regulowana w instalacji o takiej charakterystyce, oszczędności energii są mniejsze. Użycie falownika dla obciążenia stałomomentowego może również przyczynić się do oszczędzania energii dzięki większej wydajności produkcji, o czym informuje wskaźnik liczby wyprodukowanych wyrobów w stosunku do jednej kilowatogodziny.

Dobór silnika

Silniki zintegrowane ogólnego przeznaczenia na poziomie sprawności NEMA Premium (najwyższej) większości producentów można stosować we wszystkich instalacjach zmiennomomentowych oraz w wielu stałomomentowych. Te trójfazowe silniki indukcyjne klatkowe niskiego napięcia (poniżej 600 V) są wykonywane z systemem izolacji, który pozwala na pracę z falownikiem. Są to z reguły silniki w wykonaniu A lub B według klasyfikacji NEMA i w razie usterki falownika można je uruchamiać z linii zasilającej lub przez obejście. Obudowy silników ogólnego przeznaczenia to zwykle wykonania całkowicie zamknięte niewentylowane (totally enclosed non-vented, TENV) lub całkowicie zamknięte chłodzone wentylatorem (totally enclosed fan-cooled, TEFC), w których wentylator chłodzący znajduje się na wale silnika.

Silniki zintegrowane ogólnego przeznaczenia na poziomie sprawności NEMA Premium (najwyższej) większości producentów można stosować we wszystkich instalacjach zmiennomomentowych oraz w wielu stałomomentowych. Te trójfazowe silniki indukcyjne klatkowe niskiego napięcia (poniżej 600 V) są wykonywane z systemem izolacji, który pozwala na pracę z falownikiem. Są to z reguły silniki w wykonaniu A lub B według klasyfikacji NEMA i w razie usterki falownika można je uruchamiać z linii zasilającej lub przez obejście. Obudowy silników ogólnego przeznaczenia to zwykle wykonania całkowicie zamknięte niewentylowane (totally enclosed non-vented, TENV) lub całkowicie zamknięte chłodzone wentylatorem (totally enclosed fan-cooled, TEFC), w których wentylator chłodzący znajduje się na wale silnika.

Silniki otwarte, w obudowie zabezpieczającej od kapiącej wody (open drip-proof, ODP), mają otwartą obudowę, a ich chłodzenie zapewnia obieg powietrza w silniku. Tego rodzaju obudowy silników sprawdzają się podczas pracy z obciążeniami zmiennomomentowymi, ponieważ wraz ze spadkiem prędkości maleje również moc wymagana przez odbiornik, a tym samym obniża się poziom chłodzenia, jakie może zapewnić wentylator. Zakres prędkości silnika z obciążeniem zmiennomomentowym jest zwykle dość szeroki.

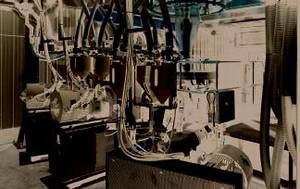

Silniki ogólnego przeznaczenia o sprawności NEMA Premium w wykonaniu TEFC mogą być także używane z obciążeniami stałomomentowymi, ale prawdopodobnie z ograniczonym zakresem prędkości. Na przykład, jeśli zakres prędkości silnika z obciążeniem stałomomentowym (constant-torque speed range, CTSR) wyraża się jako 10:1, oznacza to, że silnik może pracować w zakresie od prędkości podstawowej do 1/10 jej wartości (np. 180–1800 obr./min).

Z reguły silniki ogólnego przeznaczenia małej mocy mogą pracować z szerszym zakresem prędkości (20:1) z uwagi na mniejszy wzrost temperatury. Zakres prędkości większych silników (o mocy równej lub większej niż 75 kW) bywa ograniczony do 4:1 lub 2:1 ze względu na sprawność chłodzenia w obudowie TEFC, która siłą rzeczy jest niska przy małej prędkości.

W przypadku małych silników prądu przemiennego o mocy poniżej 0,75 kW ograniczenie może dotyczyć napięcia zasilania z falownika. Często maksymalne napięcie z falownika dla tych silników wynosi 230 V AC, ponieważ trudno zapewnić w nich odpowiednią separację faz. W efekcie są one wrażliwe na impulsy wysokiego napięcia, które często występuje w przebiegu napięcia wyjściowego z większości napędów.

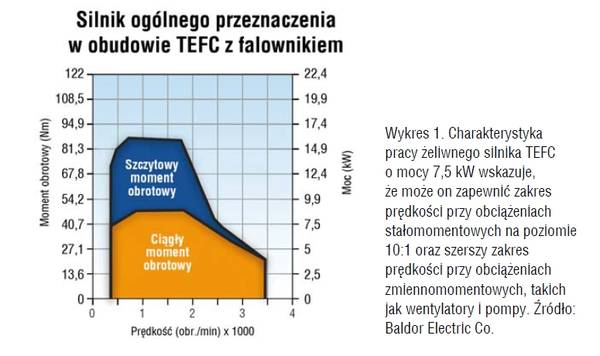

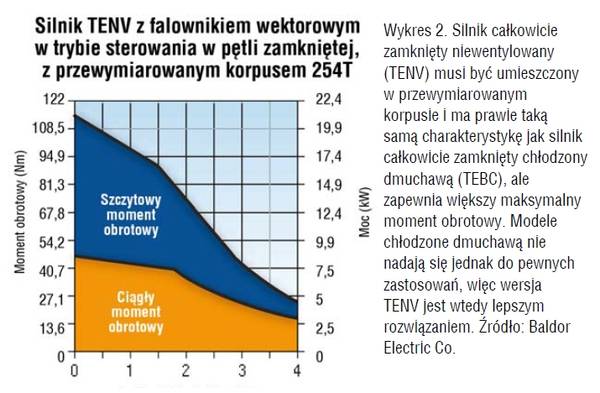

Silnik całkowicie przystosowany do pracy z falownikiem jest wymagany tylko w zastosowaniach, w których ma zapewnić stały moment obrotowy w szerokim zakresie prędkości. Taki silnik może mieć standardowe uzwojenie o najwyższej sprawności (do uruchamiania przez obejście lub z sieci zasilającej) albo jest dostarczany ze specjalnym uzwojeniem zoptymalizowanym do pracy z falownikiem i wtedy nie nadaje się do uruchamiania z sieci zasilającej. Oprócz wersji TENV i TEFC silniki przystosowane do pracy z falownikiem mogą być również zaopatrzone w oddzielnie zasilany wentylator o stałej prędkości obrotowej, gwarantujący chłodzenie przy małej prędkości silnika – są to wykonania całkowicie zamknięte, chłodzone dmuchawą (totally enclosed blower-cooled, TEBC).

Silnik całkowicie przystosowany do pracy z falownikiem jest wymagany tylko w zastosowaniach, w których ma zapewnić stały moment obrotowy w szerokim zakresie prędkości. Taki silnik może mieć standardowe uzwojenie o najwyższej sprawności (do uruchamiania przez obejście lub z sieci zasilającej) albo jest dostarczany ze specjalnym uzwojeniem zoptymalizowanym do pracy z falownikiem i wtedy nie nadaje się do uruchamiania z sieci zasilającej. Oprócz wersji TENV i TEFC silniki przystosowane do pracy z falownikiem mogą być również zaopatrzone w oddzielnie zasilany wentylator o stałej prędkości obrotowej, gwarantujący chłodzenie przy małej prędkości silnika – są to wykonania całkowicie zamknięte, chłodzone dmuchawą (totally enclosed blower-cooled, TEBC).

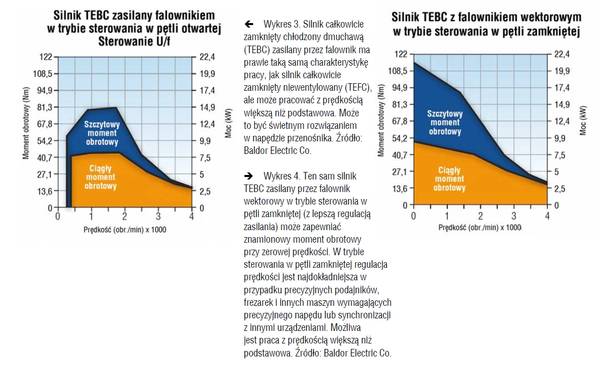

Zakres CTSR takich silników zwykle wynosi 1000:1, a przy zastosowaniu falownika wektorowego mogą one zapewniać pełny moment obrotowy przy zerowej prędkości. Rodziny silników do pracy z falownikiem wektorowym są podobne do wersji przeznaczonych do pracy ze „zwykłym” falownikiem, ale uwzględniany jest jeszcze sygnał zwrotny z enkoderów, zapewniający precyzyjniejszą regulację prędkości niż przy sterowaniu wektorem pola magnetycznego w pętli otwartej. Silniki z obu tych rodzin są wykonywane w konwencjonalnych obudowach zgodnych z normami NEMA i IEC i mogą charakteryzować się zwiększonymi osiągami, jeśli zastępują inne jednostki bez dodatkowych modyfikacji.

Opisany wyżej silnik przystosowany do pracy z falownikiem może wyglądać jak standardowy silnik NEMA lub IEC z korpusem z taśmy stalowej bez użebrowania lub żeliwnym czy aluminiowym z użebrowaniem. Oferowany jest jeszcze inny typ – z korpusem pakietowanym. W takim wykonaniu silnik jest dłuższy, cechuje się mniejszą bezwładnością wirnika, czemu zawdzięcza dużą szybkość reakcji oraz jest umieszczony w korpusie o mniejszej średnicy. Silniki z korpusem pakietowanym zwykle charakteryzują się większą gęstością mocy niż typowe wykonania NEMA z korpusem żeliwnym. Z uwagi na gęstość mocy oraz niestandardowe wymiary montażu łap takie silniki nie mogą zastępować, bez dodatkowych modyfikacji, konwencjonalnych silników NEMA lub IEC ogólnego przeznaczenia.

Ostatecznie typ użytego silnika zależy od charakteru obciążenia: zmiennomomentowego (pompa, wentylator) lub stałomomentowego (przenośnik, wytłaczarka). Dla obciążenia zmiennomomentowego odpowiednie powinny być silniki klasy NEMA Premium w wykonaniu TEFC lub ODP.

W wielu zastosowaniach z obciążeniem stałomomentowym silnik TEFC ogólnego przeznaczenia będzie właściwym wyborem, jeśli zapewni zakres prędkości od 4:1 do 10:1. W instalacjach wymagających znamionowego momentu obrotowego przy bardzo małej (nawet zerowej) prędkości może być konieczne użycie silnika przystosowanego do pracy z falownikiem „zwykłym” lub wektorowym.

Użycie falownika dla obciążenia stałomomentowego może przyczynić się do oszczędzania energii dzięki większej wydajności produkcji, o czym informuje wskaźnik liczby wyprodukowanych wyrobów w stosunku do jednej kilowatogodziny

Zasada działania napędów prądu przemiennego

Napędy prądu przemiennego pojawiły się na rynku w latach 70. XX w., kiedy stały się dostępne wydajne tranzystory mocy. Napędy te są też określane mianem falowników, napędów o zmiennej częstotliwości (variable frequency drive, VFD), napędów falownikowych, napędów o zmiennej prędkości obrotowej (adjustable-speed drive, ASD), przetwornic częstotliwości czy sterowników bezstopniowych (w nomenklaturze unijnej). Urządzenie to pobiera prąd przemienny, przy użyciu prostowników zmienia jego przebieg na stały, gromadzi w zespole kondensatorów (funkcjonującym jako akumulator), a następnie podaje dla każdej z trzech faz prąd o dostosowanym przebiegu sinusoidalnym.

W podstawowej wersji do regulacji prędkości zasilanego silnika falownik wykorzystuje zmiany napięcia i częstotliwości. Dla uzyskania określonej charakterystyki momentu obrotowego silnika, np. żądanego momentu rozruchowego, może być regulowany stosunek napięcia do częstotliwości. Napędy ze sterowaniem U/f sprawdzają się z obciążeniami zmiennomomentowymi, takimi jak pompy i wentylatory.

Niektóre zaawansowane modele precyzyjnie sterują prądem, wykorzystując technikę sterowania wektorowego lub bezpośredniego sterowania momentem, dzięki czemu są w stanie zapewnić szerszy zakres prędkości obrotowej z pełnym znamionowym momentem, wymaganym przy obciążeniach stałomomentowych, takich jak przenośniki i wytłaczarki.

Jeśli silnik będzie obracany z prędkością przekraczającą jego prędkość synchroniczną, zacznie wykonywać pracę prądnicową. W związku z tym wystąpienie momentu przeciągającego na podnośniku lub przenośniku może sprawić, że silnik zacznie wytwarzać nadmiar energii, który będzie zwracany do napędu. Ochrona napędu polega na rozładowaniu tej energii przez rezystor hamowania albo na użyciu zabezpieczenia nadnapięciowego.

Niektóre napędy są wyposażone w układ aktywnego wyjścia (active front end) – kolejny układ tranzystorów do prostowania zasilania wejściowego, mogący generować przebieg sinusoidalny dla linii wejściowej do celów odzysku energii i kompensacji mocy biernej.

W miarę opracowywania coraz szybszych tranzystorów przełączających pojawił się problem uszkodzeń izolacji silników na skutek impulsów napięcia. Niektóre falowniki mogą wygenerować skok z 460 V do 2400 V. Tak wysokie napięcia mogą spowodować przebicie izolacji silnika (patrz ramka).

Inny problem polega na tym, że składowe harmoniczne w przebiegu napięcia przy modulacji szerokości impulsu mogą przyczynić się do obniżenia sprawności silnika w porównaniu z zasilaniem o przebiegu sinusoidalnym. Silnik przegrzewa się, co może dodatkowo ograniczyć osiągalny moment obrotowy przy małej prędkości.

W większości zastosowań do pracy z falownikiem nadają się silniki ogólnego przeznaczenia klasy NEMA Premium. Silniki te powinny poradzić sobie z większością obciążeń o charakterze zmiennomomentowym, do jakich zaliczają się pompy odśrodkowe czy wentylatory. Z kolei przy obciążeniach stałomomentowych o dużym zakresie prędkości silniki ogólnego przeznaczenia mogą się sprawdzić, ale należy skonsultować z producentem konkretnego modelu możliwość pracy w wymaganym zakresie prędkości.

W przypadku wyjątkowo szerokiego zakresu prędkości z obciążeniem stałomomentowym trzeba zamawiać silniki całkowicie przystosowane do pracy z falownikiem. Tego rodzaju konstrukcje mogą mieć specjalne uzwojenia, które wykluczają pracę bez falownika lub są wyposażone w pomocnicze wentylatory chłodzące z oddzielnym zasilaniem.

John Malinowski jest starszym kierownikiem ds. produktów w zakresie napędów prądu przemiennego w firmie Baldor Electric Co.

Artykuł pod redakcją Michała Andrzejczaka

Systemy izolacji silnika

Od systemu izolacji silnika zależy możliwość jego zasilania przez falownik. Jeśli do falownika podłączymy starszy silnik, nie bądźmy zdziwieni przebiciem izolacji. Z falownikiem mogą pracować nowsze silniki z nowoczesnym systemem izolacji, zaprojektowanym w sposób dostosowany do zasilania przez falownik.

Już dawno producenci silników zauważyli, że trójfazowe silniki indukcyjne klatkowe niskiego napięcia (poniżej 600 V AC) zasilane przez falowniki MSI są narażone na większe naprężenia dielektryczne niż takie same konstrukcje podłączone bezpośrednio do sieci zasilającej.

Zastosowanie szybkich tranzystorów przełączających w nowoczesnych falownikach MSI pozwoliło generować prądy o przebiegu bardziej zbliżonym do sinusoidy oraz budować bardziej wydajne i kompaktowe falowniki. Usprawnienia te były możliwe dzięki szybkiemu przełączaniu tranzystorów, ale za cenę wyższych naprężeń w izolacji silnika między fazami, między fazą i uziemieniem oraz między zwojami.

Mechanizm przebicia wynikłego z wysokich naprężeń wiąże się głównie z wyładowaniami niezupełnymi. O ile zjawiska te zwykle kojarzą się z silnikami średniego napięcia (np. 4 kV), przy zasilaniu przez falownik mogą one również występować w instalacjach niskonapięciowych. Uszkodzenia wywołane przez wyładowania niezupełne (w tym najczęściej występujące wyładowania koronowe) kumulują się podobnie jak pęknięcia zmęczeniowe w elementach mechanicznych. Jest to rodzaj lokalnego przepływu prądu na skutek przejściowej jonizacji gazu w systemie izolacji, gdy naprężenie wywołane napięciem przekroczy wartość krytyczną.

Napięcie wyładowania koronowego można zbadać w silniku przy użyciu nowoczesnych urządzeń. Niektórzy producenci przeprowadzają badanie typu, natomiast inni testują każdy silnik z systemem izolacji przystosowanym do pracy z falownikiem. Próba fabryczna ujawnia także uszkodzenia przewodów (nakłucia lub zadrapania izolacji), które mogą doprowadzić do przedwczesnej awarii.

Stosuje się dwa odmienne podejścia do tego rodzaju naprężeń. Pierwsze z nich polega na utrzymywaniu naprężeń poniżej poziomu skutkującego uszkodzeniami, natomiast drugie wymusza konstruowanie systemów izolacji w taki sposób, aby spowolnić tempo kumulowania się uszkodzeń. Zgodnie z normą NEMA MG 1 silniki niskiego napięcia zasilane przez falownik powinny wytrzymać impulsy równe trzykrotności napięcia znamionowego. Obowiązkiem producentów jest przetestowanie wyrobów w celu potwierdzenia, że mogą przetrwać taki lub wyższy poziom napięcia.

Dostępne są materiały, których stan na skutek obecności wyładowań niezupełnych pogarsza się dużo wolniej. Zaliczają się do nich m.in. materiały mikowe, które od dawna stosuje się w instalacjach średnionapięciowych. Ponieważ wyładowania niezupełne powstają w wyniku dużego naprężenia elektrycznego w powietrzu, typowym rozwiązaniem jest ograniczanie gradientu napięcia i eliminowanie powietrza z przestrzeni, w których nadal może występować duże naprężenie.

Dla silników niskiego napięcia zasilanych przez falownik producenci drutu magnetycznego oferują wyroby odporne na skutki wyładowań niezupełnych. W przypadkach, gdy nie można uniknąć tego zjawiska, specjalne druty nawojowe mogą przedłużyć okres eksploatacji silnika. Jeśli jednak konstrukcja silnika pozwala całkowicie zapobiec wyładowaniom niezupełnym, użycie takiego drutu nie ma sensu.

Do budowy niektórych silników używa się drutu nawojowego o podwyższonej odporności na wyładowania niezupełne (w technologii Inverter Spike Resistant, ISR – odpornego na impulsy napięciowe z falownika). Owocem ciągłych usprawnień systemów izolacji i procesów produkcyjnych, w tym tysięcy pomiarów napięcia wyładowania niezupełnego, jest dostępność silników, w których zjawisko to nie występuje. Gwarantuje to brak czynników skracających żywotność systemu izolacji bez użycia drutu nawojowego o podwyższonej odporności na impulsy napięciowe. Tego rodzaju system izolacji okazał się nawet skuteczniejszy niż użycie specjalnego drutu magnetycznego.

Autor: John Malinowski, Baldor Electric Co.