Przekładnie pasowe wciąż znajdują szerokie zastosowanie w wielu gałęziach przemysłu. Jest to związane z prostą i zwartą konstrukcją, cichą pracą, możliwością przenoszenia dużych mocy. Niewątpliwie najsłabszym elementem przekładni pasowej jest pas napędowy.

Najpopularniejszym źródłem napędu w przekładni pasowej są silniki elektryczne, które zazwyczaj montuje się na płozach, płytach, podestach itp. Wiąże się to niestety z uciążliwą koniecznością przesuwania silnika przy wymianie pasów oraz osiowaniem kół pasowych i korektą naprężenia pasów.

Problemy eksploatacyjne

O ile sam montaż silnika jest bardzo prosty, to już eksploatacja przekładni pasowej przy takim rozwiązaniu może być źródłem wielu problemów. Na skutek trudności związanych z naprężaniem pasów i jednoczesnym osiowaniem układu – te pracochłonne i niezwykle czasochłonne czynności należy powtarzać podczas każdej wymiany pasów lub korekty ich naprężenia. Pojawiają się przy tym następujące niepożądane zjawiska:

- nadmierne naprężenie pasów,

- niedociągnięcie będące źródłem poślizgów,

- skręcanie się pasów,

- „koszenie” pasów, które jest wynikiem niewłaściwego ustawienia kół pasowych względem siebie.

Wymienione zjawiska stanowią przyczynę częstszych awarii i uszkodzeń elementów przekładni, takich jak: uszkodzenia pasów, nadmierne zużywanie się łożysk, kół pasowych, uszkodzenia wałków, a nawet poważne uszkodzenia silnika w wyniku jego przeciążenia lub rodzaju obciążenia, do którego nie był on konstrukcyjnie przygotowany.

Wymienione zjawiska stanowią przyczynę częstszych awarii i uszkodzeń elementów przekładni, takich jak: uszkodzenia pasów, nadmierne zużywanie się łożysk, kół pasowych, uszkodzenia wałków, a nawet poważne uszkodzenia silnika w wyniku jego przeciążenia lub rodzaju obciążenia, do którego nie był on konstrukcyjnie przygotowany.

Zużycie energii i straty wydajności

Bardzo istotnym problemem, którego nie sposób ominąć, jest wzrost zużycia energii elektrycznej lub spadek wydajności urządzenia napędzanego. Są to straty, które łatwo wykazać, mogące tylko w przypadku jednej przekładni wygenerować koszty sięgające od kilkudziesięciu do kilkuset tysięcy złotych w skali roku.

Przykład:

Przykład:

Dla silnika napędu wentylatora o mocy 250 kW, o średnim czasie pracy 8000 godzin/rok i koszcie 1 kWh = 0,30 zł, przy zaledwie 5% wzroście zużycia energii spowodowanym nadmiernym naprężeniem pasów roczny koszt eksploatacji wzrasta o 30 000 złotych.

Również sama wymiana pasów jest bardzo kłopotliwa i wymaga zaangażowania kilku pracowników w ciągu od kilku do kilkunastu godzin.

Obecna sytuacja rynkowa (wymagania kosztowe) sprawia, że wymogi stawiane maszynom oraz urządzeniom w zakresie ich niezawodności, dostępności produkcyjnej czy energooszczędności są coraz większe. Również dotyczy to przekładni pasowych, które bardzo często stanowią istotne i strategiczne elementy procesu produkcyjnego.

Wychodząc naprzeciw opisanym problemom, stworzono platformę GEMEX, która zapewnia prawidłową i bezawaryjną pracę przekładni pasowych.

Geneza systemu GEMEX zrodziła się w Szwecji – impulsem były często pojawiające się problemy eksploatacyjne w przekładniach pasowych w kopalni odkrywkowej miedzi Boliden oraz kopalni głębinowej rud żelaza LKAB. Obecnie platforma GEMEX jest coraz częściej wyznacznikiem wysokiej kultury technicznej, co sprawiło, że znalazła już zastosowanie u wielu klientów w ponad 3000 rozwiązań.

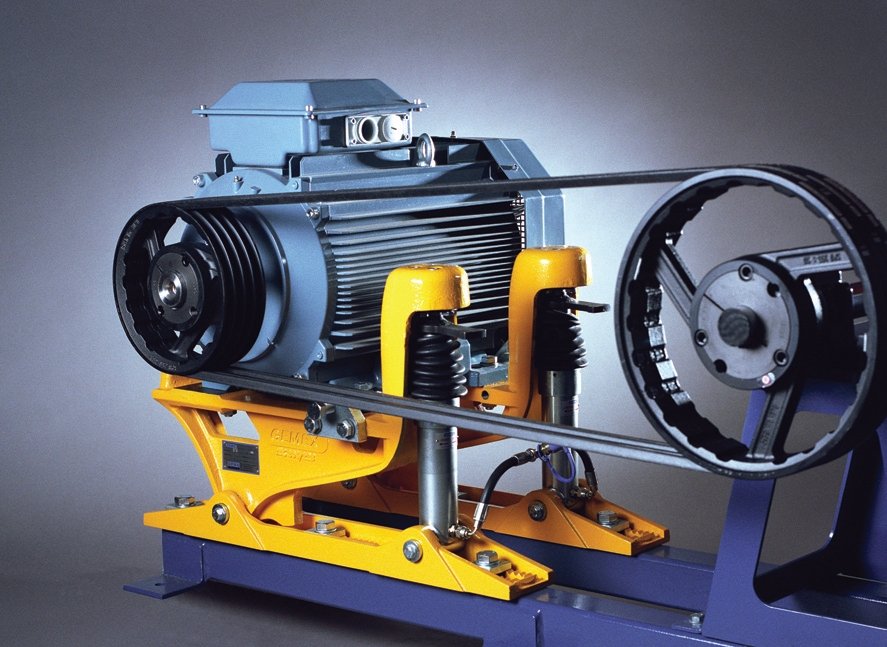

Budowa systemu GEMEX jest oparta na dwóch podstawowych elementach – platformie przegubowej oraz siłowniku hydraulicznym posiadającym blokadę mechaniczną. Jedynymi dodatkowymi elementami potrzebnymi do jej obsługi są ręczna pompa hydrauliczna wyposażona w manometr oraz młotek służący do blokowania i odblokowywania mechanicznego siłowników.

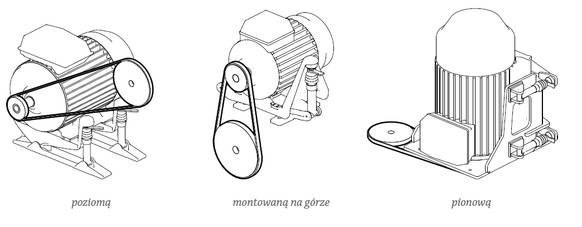

W zależności od pozycji, w jakiej pracuje silnik, można zastosować platformę:

System GEMEX jest zgodny z normami IEC, więc bez najmniejszych problemów można go stosować do silników o mocach od 1 do 500 kW. Istnieje także możliwość dostosowania konstrukcji do indywidualnych potrzeb, wychodzących poza standardowe rozwiązania.

Montaż systemu GEMEX polega na przymocowaniu go w miejsce silnika, który z kolei montujemy na ruchomej platformie przegubowej. Bardzo istotną cechą tego systemu jest to, że ustawienie oraz osiowanie układu odbywa się tylko jeden raz – podczas pierwszego montażu. Po wyosiowaniu układu i założeniu nowych pasów dokonujemy ich naprężenia przy pomocy pompy podłączonej do siłowników. Po ustaleniu właściwej wartości naprężenia odczytujemy wskazania na manometrze i zapisujemy wartość ciśnienia na dołączonej do platformy tabliczce. Wartość ciśnienia na manometrze odzwierciedla poziom naprężenia pasów. Dalsza eksploatacja przekładni pasowej ogranicza się do korekty naprężenia pasów, która trwa nie więcej niż 2 minuty, oraz bardzo szybkiej wymiany pasów – do 15 minut. Zawsze należy posługiwać się wartością ciśnienia ustalonego podczas pierwszej instalacji, co zapewnia proste uzyskanie absolutnie powtarzalnych parametrów pracy przekładni pasowej.

Montaż systemu GEMEX polega na przymocowaniu go w miejsce silnika, który z kolei montujemy na ruchomej platformie przegubowej. Bardzo istotną cechą tego systemu jest to, że ustawienie oraz osiowanie układu odbywa się tylko jeden raz – podczas pierwszego montażu. Po wyosiowaniu układu i założeniu nowych pasów dokonujemy ich naprężenia przy pomocy pompy podłączonej do siłowników. Po ustaleniu właściwej wartości naprężenia odczytujemy wskazania na manometrze i zapisujemy wartość ciśnienia na dołączonej do platformy tabliczce. Wartość ciśnienia na manometrze odzwierciedla poziom naprężenia pasów. Dalsza eksploatacja przekładni pasowej ogranicza się do korekty naprężenia pasów, która trwa nie więcej niż 2 minuty, oraz bardzo szybkiej wymiany pasów – do 15 minut. Zawsze należy posługiwać się wartością ciśnienia ustalonego podczas pierwszej instalacji, co zapewnia proste uzyskanie absolutnie powtarzalnych parametrów pracy przekładni pasowej.

Kolejność wymiany pasów przy użyciu systemu GEMEX jest następująca:

podłączamy pompę i zwiększamy nieznacznie ciśnienie w układzie hydraulicznym,

podłączamy pompę i zwiększamy nieznacznie ciśnienie w układzie hydraulicznym,- przy pomocy młotka zwalniamy blokadę cylindrów,

- otwieramy zawór pompy w celu opuszczenia platformy – pasy ulegają poluzowaniu,

- zakładamy nowe pasy,

- pompujemy cylindry do wskazanego ciśnienia – jego wartość została ustalona podczas pierwszej instalacji i zapisana na dołączonej tabliczce,

- blokujemy cylindry,

- otwieramy zawór w celu zredukowania ciśnienia – olej hydrauliczny wpływa do pompy,

- odłączamy pompę.

Prosta obsługa oraz gwarancja prawidłowej pracy przekładni pasowej

Jak wynika z powyższej instrukcji wymiany pasów – jest ona prosta do przeprowadzenia nawet dla jednej osoby w czasie nieprzekraczającym kilkunastu minut, wymaga jedynie podstawowej wiedzy w zakresie jej użytkowania oraz niewielkiej ilości podstawowych narzędzi. Warto dodać, że potrzebna do obsługi pompa hydrauliczna jest lekka i łatwa w przenoszeniu, co sprawia, że może być wykorzystywana jednocześnie w wielu platformach. Konstrukcja systemu GEMEX w połączeniu z jej łatwością użytkowania sprawia, że zminimalizowane jest ryzyko urazów i kontuzji osoby obsługującej, a więc wykorzystanie niniejszego rozwiązania dodatkowo ma duże znaczenie dla poprawy BHP.

Właściwe naprężenie pasów przy zastosowaniu systemu GEMEX zapewnia prawidłową i długotrwałą eksploatację przekładni pasowej. Normą jest tu żywotność pasów wynosząca 25 000 godzin oraz optymalna żywotność pozostałych podzespołów całego napędu łącznie z silnikiem.

Jednostka Przekładni Mocy GEMEX – łatwość regulacji momentu obrotowego pompy

Jednostka Przekładni Mocy GEMEX – łatwość regulacji momentu obrotowego pompy

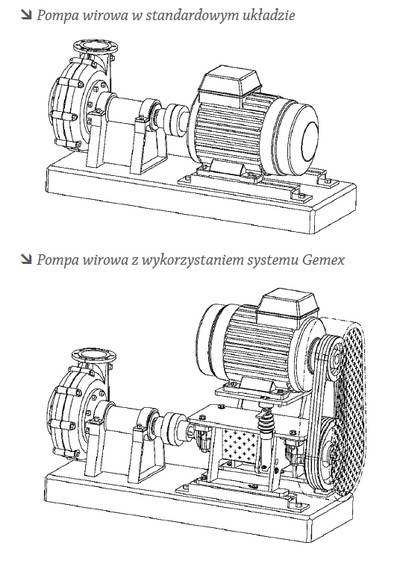

Model jest przeznaczony do przebudowy i optymizacji pomp z bezpośrednim napędem. Wiele pomp przemysłowych pracuje, wykazując niepoprawny moment obrotowy, co prowadzi do zwiększonego zużycia energii. Dzięki użyciu Jednostki Przekładni Mocy Gemex silnik może zostać zastąpiony sprawniejszą jednostką z silnikiem zamontowanym w górnej części.

Po przebudowie można w łatwy sposób zmienić obroty przekładni pasowej w celu uzyskania optymalnej wydajności.

Lepsza alternatywa w przypadku użytkowania bezpośrednio sterowanych pomp.

Oszczędność energii dzięki osiągnięciu poprawnego momentu obrotowego

Wiele pomp przemysłowych pracuje wykazując niepoprawny moment obrotowy, co prowadzi do zwiększonego zużycia energii. Przykładowo redukcja momentu obrotowego o 10% pozwala zmniejszyć zużycie energii nawet o 27%.

Przykładowe realizacje:

Prosta i precyzyjna konserwacja

Prosta i precyzyjna konserwacja

Produkt Gemex charakteryzuje się:

- najwyższą precyzją,

- wydajnością silników napędowych przekładni pasowych,

- trwałością wszystkich komponentów.

Partner Serwis jest oficjalnym przedstawicielem firmy Gema Industri AB w Polsce.

Partner Serwis jest oficjalnym przedstawicielem firmy Gema Industri AB w Polsce.

Aleksander Knop

Pełnomocnik zarządu ds. techniczno-handlowych

Partner Serwis, Oddział w Dąbrowie Górniczej

e-mail: aleksander.knop@grupapartner.pl

tel.: 661 607 199