Strategie obsługi systemów sprężonego powietrza ukierunkowane na zwiększenie wydajności.

Nawet obecnie, mimo dostępności różnych zaawansowanych technologii, wiele firm wciąż dysponuje ograniczonym wglądem w stan i parametry pracy swoich systemów sprężonego powietrza. Często nadal stosuje się w nich zasadę “lepiej od razu wymienić niż potem żałować”, przedwcześnie wymieniając różne komponenty systemowe. Owa rutyna i poleganie na zalecanych czynnościach utrzymania np. kompresorów, często kosztuje użytkowników systemów sprężonego powietrza wiele tysięcy złotych wydawanych na dodatkowe czynności. Nadeszła jednak zmiana w podejściu do utrzymania sprzętu i w tzw. systemach zarządzania niezawodnością oraz stanem maszyn. Mimo że wykorzystują one podobne narzędzia utrzymania predykcyjnego (PdM), takie jak czujniki podczerwieni, monitorowanie wibracji oraz analiza stanu oleju w celu dostarczenia informacji o obecnym stanie podzespołów, różnią się jednak tym, że wykorzystują wzajemną zależność gromadzonych i analizowanych danych, a w oparciu o nie wyznaczają trendy mierzonych parametrów.

Inżynieria eksploatacji maszyn to dziedzina nauki określająca trwałość i stan urządzeń, poprzez tworzenie modeli systemów dzięki wykorzystaniu narzędzi statystyki. Stosowane algorytmy umożliwiają ocenę tego, jak postępuje zużycie komponentu w odniesieniu do stanu z dnia pierwszego oraz kiedy komponent przestanie już pełnić powierzoną mu funkcję. Badania nad niezawodnością w systemach sprężonego powietrza oraz pozyskiwanie parametrów i ich analiza, pomoże w utworzeniu przydatnych i ważnych nawyków zawodowych związanych z czynnościami utrzymania ruchu, bazującego na stanie technicznym podzespołów (z ang. CBM – condition based maintenance).

Kompleksowy wgląd w system

Poziom płynów, wibracji i hałasu oraz temperatura powietrza, to odpowiednie parametry do oceny stanu technicznego systemu sprężonego powietrza. Pomimo tego, że sterowniki sprężarek i wskaźniki wydajności mogą dostarczyć pewnych informacji, fabryki nie gromadzą tych danych i często nie posiadają dostatecznych informacji na temat stanu sprzętu oraz wiedzy o tym, jak różne części oddziałują na siebie wzajemnie. Analiza danych czasu rzeczywistego jest niewystarczająca – współczesne fabryki potrzebują narzędzi i metod pozwalających na estymację zachowania sprzętu w przyszłości.

Utrzymanie typu CBM informuje, czy wszystkie komponenty systemu działają sprawnie i może pomóc operatorom w przewidywaniu awarii, które mogą zdarzyć się w przyszłości. Ten rodzaj monitoringu wykorzystuje unikalne algorytmy, które obliczają i określają interwały serwisowe w oparciu o aktualne, rzeczywiste zapotrzebowanie ze strony urządzeń, a nie tylko uśrednione wartości bazujące na doświadczeniach z przeszłości.

Wyróżnia się trzy podstawowe etapy organizacji utrzymania ruchu typu CBM. Każdy z nich posiada indywidualne cechy i zapewnia menadżerom możliwość wglądu, dzięki czemu mogą oni podejmować odpowiednie decyzje, w oparciu o informacje na temat działania ich wyposażenia.

1. Utrzymanie typu CBM dotyczące układów smarowania. Monitorowanie smarowania poprzez pobieranie próbek i badania laboratoryjne, pozwala na określenie zanieczyszczenia i stan środków smarnych, jak również zanieczyszczenie oleju/smaru metalami. Określenie stanu oleju pozwala na zaplanowanie jego wymiany w odpowiednim czasie. Zbyt wczesna zmiana oleju to niepotrzebny wydatek, a wymiana zbyt późna, skraca trwałość elementów np. kompresora.

Stan oleju jest wskaźnikiem stanu sprężarki, podobnie jak badania krwi w przypadku ludzi. W dodatku, oznaki starzenia się i zużycia sprężarki można wykryć poprzez badanie zawartości metalu w oleju. Na przykład, wysoki poziom cząstek metalu w środku smarnym, może wskazywać na zużycie wirników lub łożysk, w zależności od rodzaju metalu zawartego w oleju. Innym źródłem opiłków metalu mogą być wymienniki ciepła lub inne przewody, które mają bezpośredni kontakt z olejem. Zawartość metalu w oleju wpływa również na czynności utrzymania typu CBM dotyczącego podzespołów mechanicznych.

2. Utrzymanie elementów mechanicznych typu CBM. Uzupełnieniem utrzymania układów smarowania CBM jest monitorowanie metodą SPM (ang. shock pulse monitoring) które pozwala sprawdzić poziom wibracji i hałasu, w celu stworzenia całościowego obrazu stanu kompresora. Zwykle polega to na użyciu specjalistycznego sprzętu i czujników. Wysoki poziom hałasu lub wibracji wskazuje na problemy, takie jak zużycie łożyska lub degradacje wirnika. Śledzenie zużycia poprzez badanie parametrów wibracji wraz z detekcją metalu w oleju, pozwala na opracowanie modeli określających potencjalną trwałość maszyny i jej wytrzymałość w przyszłości.

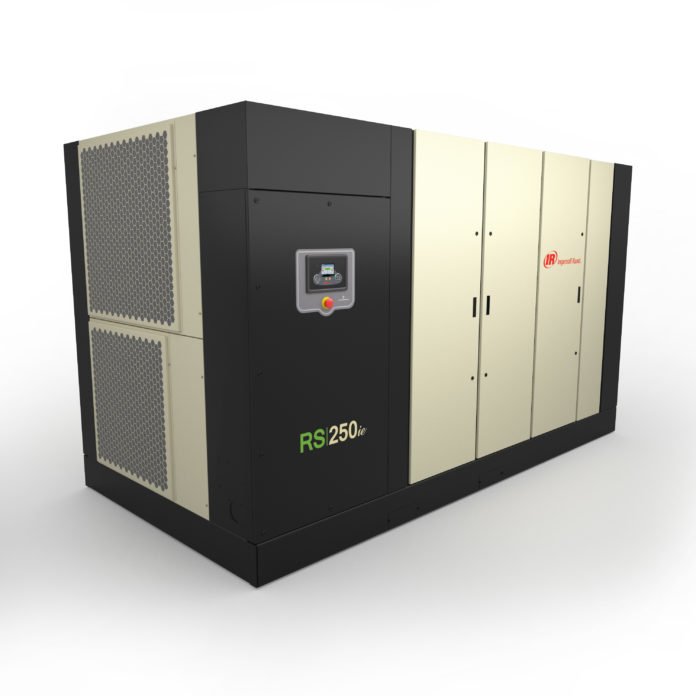

3. Utrzymanie CBM systemów pneumatycznych. Ten rodzaj monitorowania polega na uważnym badaniu stanu powietrza w systemie, wraz z upewnieniem się, że cały system działa efektywnie. Dzięki wdrożeniu utrzymania typu CBM, fabryki mogą podejmować lepsze decyzje w oparciu o dane i parametry robocze ich indywidualnych systemów. Wykorzystanie systemów takich jak Ingersoll Rand Air System Modeling and Simulation (ASMS) w fabryce, pozwala na lepsze zrozumienie zasad funkcjonowania i potrzeb systemu sprężonego powietrza. Tego typu monitoring testuje bowiem stan powietrza w układzie, ciśnienie w przewodach, wartości przepływu, a także wilgotność oraz inne parametry. Takie systemy mogą również wskazać gdzie w systemie wymagane jest zastosowanie dodatkowego podzespołu. Na przykład jeżeli test wykaże wysoką wilgotność w układzie oznacza to, że być może wymagana jest instalacja dodatkowego urządzenia osuszającego.

IIoT i CMB

CMB i IIoT to obecnie szybko rozwijająca się dziedzina wytwarzania, a połączenie akwizycji danych i monitoring wraz z zaawansowanymi narzędziami, pomagają firmom i przedsiębiorstwom wyszukiwać potencjalne problemy szybciej niż w przypadku metod konwencjonalnych, przyczyniając się tym samym do oszczędności czasu i pieniędzy. Połączone do sieciowych systemów transmisji danych i wzajemnej komunikacji systemy sprężonego powietrza, pomagają przedsiębiorstwom poprawiać ogólną wydajność, poprzez wirtualne monitorowanie systemów i prowadzenie działań utrzymania PdM.

W dodatku, niektóre sterowniki sprężarek i systemy utrzymania działające w chmurze wykorzystują zaawansowane algorytmy i możliwości równoległej obsługi procesorów, w celu umożliwienia operatorom uzyskania najniższego możliwego zużycia energii i jak najlepszych parametrów pracy systemów sprężonego powietrza.

Poprzez stosowanie utrzymania CBM firmy i zakłady mogą poprawić efektywność, dzięki analizie przechowywanych danych w chmurze oraz zobaczyć, w jaki sposób wszystkie komponenty ze sobą współpracują. Możliwość wglądu w zależności pomiędzy komponentami systemu, pomaga planować dokładniej interwały utrzymania i czynności serwisowych – bez potrzeby zgadywania, co aktualnie dzieje się w maszynach. Od części eksploatacyjnych do części kluczowych takich jak wirniki silników, cyfrowa łączność zapewnia operatorom wgląd w każdy etap realizacji procesu. Taki sposób organizacji monitorowania, dzięki odpowiedniej konstrukcji systemu i diagnostyce, pozwala fabrykom osiągać wyższy poziom niezawodności, często zwany utrzymaniem skupionym na niezawodności.

Tianshu Zhang, services product manager w firmie Ingersoll Rand Compression Technologies and Services.