Programy prewencyjne minimalizujące ryzyko ponoszenia strat ludzkich i materialnych spowodowanych wypadkami przy pracy muszą koncentrować się na problemach związanych z koniecznością dostępu do stref niebezpiecznych i przebywania w nich personelu obsługującego lub z możliwością wtargnięcia do nich osób niepowołanych, ponieważ tam właśnie dochodzi do wypadków. Systemy nadzorowania dostępu do tych stref i obecności w nich ludzi powinny obejmować środki techniczne, proceduralne i behawioralne (zachowania ludzi).

Cechy i zastosowanie środków technicznych, proceduralnych i behawioralnych powinny wynikać z oceny ryzyka, czyli z istoty powstawania zdarzeń wypadkowych. Dochodzi do nich wtedy, gdy w obrębie wzajemnych wpływów pozostają zagrożenia i ewentualne ofiary, czyli energie niszczące i osoby (obiekty) na nie narażone. Ideałem byłoby wyeliminowanie z procesu pracy choćby jednego z tych dwóch elementów – wtedy do wypadku nigdy by nie doszło. Niestety, w praktyce, aby realizować procesy technologiczne, konieczne jest zaangażowanie energii przewyższających odporność ludzi, a jednocześnie w procesie niezbędny jest sam ich udział.

Skoro wyeliminowanie tych elementów, a tym samym ryzyka, z procesu pracy nie jest możliwe, należy je świadomie minimalizować do poziomu akceptowalnego. Rozwiązania konstrukcyjne powinny w najwyższym możliwym stopniu jednocześnie redukować zagrożenia, czyli poziom energii niszczących oraz ekspozycji na nie osób, przez ograniczenie możliwości i potrzeb interwencji operatorów w strefach niebezpiecznych.

Techniczne środki ochronne oraz LOTO

Energie to byty konieczne i obiektywne, dlatego ich redukcja ma ograniczony zasięg. Z kolei dostęp osób do stref niebezpiecznych wynika z koniecznych, przewidywalnych lub nieoczekiwanych interwencji. Zatem w praktyce zapewnienie bezpieczeństwa obsługi maszyn sprowadza się do realizacji pozornie prostego postulatu przyjaznego współistnienia ludzi i zagrożeń (energii niszczących). Można go sformułować jako:

➡ uniemożliwienie dostępu osób do elementów niebezpiecznych w czasie wykonywania przez nie funkcji zagrażających (np. w czasie zamykającego ruchu suwaka z narzędziem w prasie),

➡ uniemożliwienie wykonywania funkcji zagrażających osobom przez elementy niebezpieczne w czasie, gdy jest możliwy lub konieczny do nich dostęp (np. zatrzymanie suwaka w trakcie ruchu niebezpiecznego lub w górnym zwrotnym położeniu na czas podawania/odbierania materiału obrabianego z narzędzia).

Spełnienie tych zaleceń powinno być realizowane przez techniczne środki ochronne (TSO), zdefiniowane i wyspecyfikowane w normie PN-EN ISO 12100 [1]. Warunek pierwszy – uniemożliwienie dostępu osób do stref niebezpiecznych – najczęściej realizowany jest przez zastosowanie odpowiednich osłon stałych lub ruchomych (PN-EN ISO 14120 [2], PN-EN ISO 14119 [3], PN-EN ISO 13857 [4]) jako urządzeń odgradzających. Warunek drugi – uniemożliwienie wykonywania funkcji zagrażających przez urządzenia – może być realizowany z wykorzystaniem urządzeń ochronnych (zazwyczaj elektroczułe wyposażenie ochronne (EWO) – PN-EN 61496-1 [5], PN-EN 61496-2 [6], PN-EN ISO 13855 [7]) jako środków nieodgradzających, pracujących w celach ochrony samoczynnej lub wyczuwających obecność osób albo innych obiektów.

Postulaty te odnoszą się w pełni do normalnej obsługi maszyn podczas realizacji procesów technologicznych. Natomiast do pracy służb utrzymania ruchu (SUR) – tylko częściowo, ponieważ zdarza się, że podczas czynności serwisowych i konserwacyjnych konieczny jest dostęp do stref niebezpiecznych przy aktywnych napędach oraz wyłączonych osłonach lub urządzeniach ochronnych nadzorujących ten dostęp.

Podczas prowadzenia przez SUR planowanych prac remontowych lub nieoczekiwanych naprawczych stosowane są systemy Lock-out/Tag-out, zwane LOTO. Najprościej mówiąc, taki system można określić jako zalecenie: wyłącz oraz zamknij (lock) i oznacz (tag). LOTO rozbudowane o testy kontrolne (try) zerowania energii zwane jest LOTOTO.

LOTO to system działań nadzorujących energie niszczące, które mogłyby dosięgnąć personel SUR albo osoby postronne przebywające w strefach oddziaływania tych energii. LOTO musi być systemem zbudowanym ze środków technicznych umożliwiających odłączanie maszyn od rozmaitych źródeł energii niszczących: mechanicznej, elektrycznej, termicznej, promieniowania, procesów chemicznych (blokady, rygle, wtyczki, zawory, zasuwy, zamki, kłódki, przywieszki itd.), procedur i szkoleń personelu. Typowy dla klasycznych technicznych środków LOTO jest brak samoistnego spełniania funkcji bezpieczeństwa, dlatego nie mogą być uznawane za techniczne środki ochronne, tak jak osłony lub urządzenia ochronne. Mają one status dodatkowych środków ostrożności, których skuteczność jest uzależniona od procedur stosowania i zachowań ludzi je stosujących.

Wymagania prawne a problemy praktyczne

W polskich przepisach prawnych nie ma bezpośrednich zaleceń dotyczących systemów LOTO. Trzeba je zatem wpisać w ogół wymagań, które należy spełniać podczas projektowania i budowy maszyn, a także późniejszego użytkowania oraz modernizowania, prowadzenia prac konserwacyjnych, napraw i remontów, prac serwisowych związanych z regulacjami, adiustacją, wymianą narzędzi itd.

Klasyczne LOTO z nazwy i definicji wymaga wyłączenia i rozproszenia szkodliwych energii resztkowych oraz zablokowania możliwości włączenia i uruchomienia przed przystąpieniem do rozmaitych prac serwisowych lub konserwacyjnych. Podobne wymaganie jest sformułowane w przepisach prawnych zawartych w:

➡ dyrektywie 2006/42/WE w sprawie maszyn [8] – tzw. dyrektywie maszynowej

➡ oraz dyrektywie 2009/104/WE dotyczącej minimalnych wymagań w dziedzinie bezpieczeństwa i higieny użytkowania sprzętu roboczego przez pracowników podczas pracy [9] – tzw. dyrektywie narzędziowej.

Postanowienia dyrektywy maszynowej zostały wdrożone przez rozporządzenie ministra gospodarki w sprawie zasadniczych wymagań dla maszyn [10]. W § 50 tego rozporządzenia zawarto następujące wymogi(1):

1️⃣ „Punkty regulacji i konserwacji powinny być umieszczone poza strefami niebezpiecznymi. Należy zapewnić możliwość wykonywania regulacji, konserwacji, naprawy, czyszczenia i innych czynności serwisowych podczas postoju maszyny”.

2️⃣ „Jeżeli ze względów technicznych co najmniej jeden z warunków, o których mowa w ust. 1, nie może być spełniony, powinna być zapewniona możliwość wykonania regulacji, konserwacji, naprawy, czyszczenia oraz innych czynności bez powstania ryzyka związanego z ich wykonywaniem”.

Dyrektywa narzędziowa została wdrożona w postaci rozporządzenia ministra gospodarki w sprawie minimalnych wymagań dotyczących bezpieczeństwa i higieny pracy w zakresie użytkowania maszyn przez pracowników podczas pracy [11]. W § 17.1 czytamy(2):

„Wykonywanie prac konserwacyjnych powinno być możliwe podczas postoju maszyny. Jeżeli jest to niemożliwe, w celu wykonania tych prac stosuje się odpowiednie środki ochronne albo prace te wykonuje się poza strefami niebezpiecznymi”.

W obu aktach prawnych znajduje się podobne zalecenie, aby prace konserwacyjne prowadzić podczas postoju maszyny. Jeśli jednak jest to niemożliwe – a bardzo często właśnie tak jest ze względu na przyczyny techniczne, gdy np. trzeba prowadzić prace nastawcze wewnątrz stref niebezpiecznych przy zwolnionych technicznych środkach ochronnych i aktywnych napędach – to dopuszczalne jest prowadzenie takich prac. Dyrektywa maszynowa w punkcie 1.2.5 formułuje cztery szczegółowe warunki, jakie należy jednocześnie spełnić:

„Jeżeli przy niektórych pracach maszyna musi działać przy przeniesionych lub usuniętych osłonach albo unieruchomionym urządzeniu ochronnym, przełącznik wyboru trybu sterowania lub pracy musi jednocześnie:

➡ unieruchomić wszystkie inne tryby sterowania lub pracy,

➡ pozwolić na uruchamianie niebezpiecznych funkcji jedynie przez elementy sterownicze wymagające stałego podtrzymania,

➡ pozwolić na uruchamianie niebezpiecznych funkcji jedynie w warunkach obniżonego ryzyka, przy jednoczesnym zapobieganiu zagrożeniom wynikającym z sekwencji sprzężonych,

➡ zapobiegać jakiemukolwiek uruchomieniu niebezpiecznych funkcji przez zamierzone lub niezamierzone działanie na czujniki maszyny.

Jeżeli powyższe cztery warunki nie mogą być spełnione jednocześnie, przełącznik wyboru trybu sterowania lub pracy musi uruchomić pozostałe środki ochronne zaprojektowane i wykonane w celu zapewnienia bezpiecznej strefy interwencji”.

To bardzo ważny i niełatwy do spełnienia przepis prawny, który w praktyce warsztatowej należy odnosić zarówno do maszyn nowych, jak i starych. To umożliwienie prowadzenia prac konserwacyjnych przy aktywnych energiach i nieaktywnych środkach ochronnych sprawia, że LOTO jako środek adresowany do SUR powinien być pojmowany znacznie szerzej niż tylko wyłączanie i blokowanie energii niszczących. LOTO powinno być rozumiane jako kompleksowy system nadzorowania i unicestwiania energii niszczących, gwarantujący SUR realizowanie swoich zadań przy ryzyku tolerowanym zgodnie ze świadomie przyjętymi kryteriami akceptowalności, za którymi stoi odpowiedzialność prawna.

Z uwagi na fakt, że systemy LOTO, zarówno w rozumieniu klasycznym, czyli jako proste środki techniczne odcinające i blokujące energie (blokady i kłódki), jak i w rozumieniu rozszerzonym, zgodnie z którym panują one nad aktywnymi energiami, są ściśle powiązane z procedurami. Jasne, praktyczne i profesjonalne procedury dają gwarancję skuteczności działania całego systemu. Mają one też związek z wymaganiami prawnymi.

Fazy wykonania zadania i procedury ich bezpiecznej realizacji

Warto przypomnieć w tym miejscu wymaganie dotyczące stanowiskowych instrukcji bezpieczeństwa sformułowane w § 41.2 rozporządzenia ministra pracy i polityki socjalnej w sprawie ogólnych przepisów bezpieczeństwa i higieny pracy [12]:

„Instrukcje, o których mowa w ust. 1, powinny w sposób zrozumiały dla pracowników wskazywać czynności, które należy wykonać przed rozpoczęciem danej pracy, zasady i sposoby bezpiecznego wykonywania pracy, czynności do wykonania po jej zakończeniu oraz zasady postępowania w sytuacjach awaryjnych stwarzających zagrożenia dla życia lub zdrowia pracowników (…)”.

Przywołany przepis prawny dotyczy także SUR. Służby te, realizując często nietypowe zadania pod presją czasu, powinny wiedzieć, co obejmują poszczególne trzy fazy wykonania zadania.

I faza -– wstępna – obejmuje:

➡ rozpoznanie, czyli zapoznanie się z dokumentacją techniczną maszyny/linii produkcyjnej, jej specyfiką, ograniczeniami, otoczeniem i warunkami pracy, ustaleniem zakresu i harmonogramu działań (w przypadku nagłych uszkodzeń wymagających ingerencji w konstrukcje układów sterowań i napędów należy uzyskać akceptację kierownictwa), zapoznanie się z dokumentacją oceny ryzyka lub wykonaniem oceny ryzyka dla zaprojektowanego zakresu prac, dobranie środków realizacji zadań (procedury, narzędzia, materiały, elementy itd.);

➡ działania wstępne: wyłączenie maszyny spod napięcia i rozładowanie całkowicie energii w niej zmagazynowanych (elektryczna, mechaniczna, ciśnienia w instalacjach pneumatycznych i hydraulicznych, cieplna, procesy chemiczne itd.) i sprawdzenie skuteczności wyłączenia (brak napięcia) i rozładowania energii;

➡ zastosowanie odpowiednich blokad przed przypadkowym załączeniem napięcia i podaniem innych czynników energetycznych, np. poprzez wyłączenie i zablokowanie napędu wyłącznika głównego, usunięcie bezpieczników, zamknięcie zaworów itp. – zastosowanie procedur systemu LOTO;

➡ uniemożliwienie dostępu osób postronnych do stref niebezpiecznych;

➡ ostrzeganie przed niebezpieczeństwem przez odpowiednie oznakowanie (np. „Nie załączać”, „Remont”) w miejscu sterowania maszyną.

II faza – wykonawcza, tzn. prowadzenie prac konserwacyjnych przy maszynach – obejmuje:

➡ prowadzenie czynności w sposób zorganizowany, z utrzymaniem ładu i porządku na stanowisku pracy;

➡ wiedzę i świadomość obecności zagrożeń charakterystycznych dla określonych stanowisk i zapobieganie wystąpieniu zdarzeń niebezpiecznych;

➡ w możliwie najwyższym stopniu stosowanie środków bezpieczeństwa – technicznych (ochrony zbiorowe i indywidualne), proceduralnych (bezpieczne metody pracy, stanowiskowe instrukcje bezpieczeństwa), behawioralnych (wiedza, umiejętności, motywacja);

➡ zachowanie szczególnej ostrożności przy pracach wieloosobowych i obsłudze rozległych linii produkcyjnych.

W razie konieczności prowadzenia prac diagnostycznych, nastawczych, prób lub pomiarów na pracującej maszynie, przy otwartych osłonach lub nieaktywnych urządzeniach ochronnych, należy je wykonywać w specjalnym trybie pracy serwisowej przy zachowaniu następujących warunków:

➡ ruch elementów wywołany przez aktywizację elementów sterowniczych podtrzymywanych,

➡ ruch w warunkach obniżonego, akceptowalnego ryzyka (np. redukcja prędkości, sił, energii, nacisków jednostkowych, ruch krokowy, uniemożliwienie dostępu),

➡ nieczułość sensorów w systemie kontroli,

➡ zachowanie szczególnej ostrożności przy współudziale osoby asekurującej (operator maszyny lub przeszkolony pracownik).

III faza – finalna, tzn. zakończenie zadań konserwacyjnych – obejmuje:

➡ przywrócenie ładu na stanowisku pracy, usunięcie przyrządów i narzędzi mogących stwarzać zagrożenia podczas pracy maszyny;

➡ sprawdzenie poprawności wykonanych prac – uruchomienie maszyny należy wykonać przy udziale operatora;

➡ przywrócenie stanu normalnej aktywności wszystkich technicznych środków bezpieczeństwa – zamknąć osłony, odblokować i sprawdzić poprawność działania nieodgradzających urządzeń ochronnych;

➡ po pozytywnych próbach przekazać urządzenia do eksploatacji zgodnie z procedurami kontroli pierwotnej, łącznie z systemem LOTO;

➡ w przypadku nieukończenia prac poinformować o aktualnej sytuacji operatora, swojego zmiennika i przełożonego;

➡ uaktualnić wszystkie zmiany w schematach elektrycznych, dokonane podczas pracy na urządzeniu (opis zmian, osoba, data);

➡ dokonać wpisu o przeprowadzonych pracach w programie komputerowym do wspomagania utrzymania ruchu maszyn i urządzeń.

Do opracowywania procedur bezpiecznej realizacji zadań we wszystkich trzech fazach warto wykorzystywać sprawdzone już, rutynowe schematy. Przy zadaniach nowych, nietypowych, zwłaszcza w sytuacjach awaryjnych, warto stosować systematykę Job Safety Analysis, polegającą na rozpisaniu krok po kroku przewidywanego scenariusza wykonania zadania z przydziałem ról w zespołach wieloosobowych. W odniesieniu do wszystkich przewidywanych czynności należy ocenić ryzyko, czyli zidentyfikować zagrożenia (energie niszczące), oszacować prawdopodobieństwo ich wystąpienia oraz podjąć środki redukujące ryzyko do poziomu akceptowalnego.

Techniczne środki LOTO

Środki LOTO realizują funkcje bezpieczeństwa przez zablokowanie dopływu do maszyny czynników powodujących pojawienie się energii niszczących. Klasyczne techniczne środki LOTO to np. nieskomplikowane blokady zaworów pneumatycznych lub hydraulicznych czy blokady elementów sterowniczych. Ich budowa jest uzależniona od elementów blokowanych. Stałym elementem są kłódki (lock-out) i przywieszki (tag-out) (fot. 1).

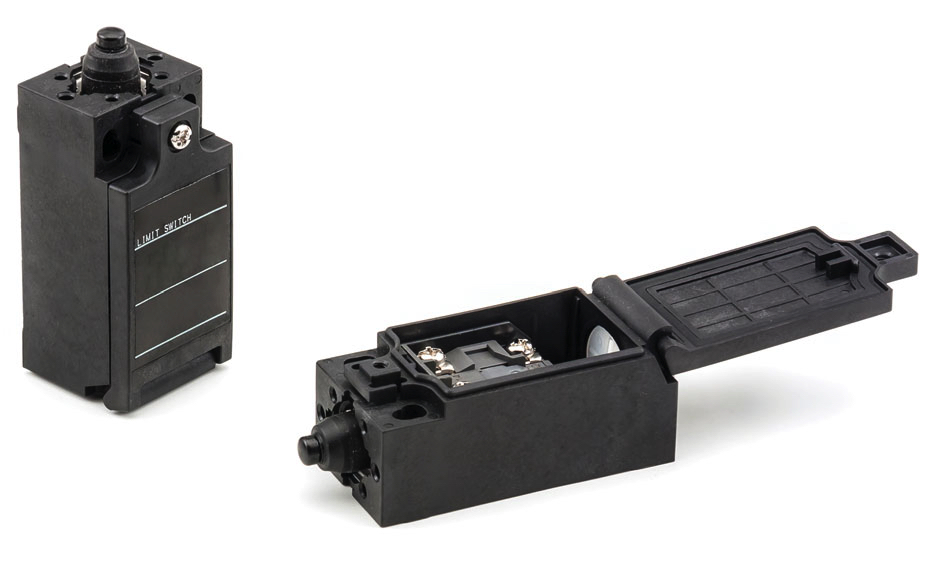

Bardziej skomplikowane systemy nadzorowania dostępu i przebywania w strefach niebezpiecznych zespalane są z układami sterowania maszyn. Od dawna znane są i stosowane urządzenia blokujące (krańcówki), z ryglowaniem lub bez niego, montowane na osłonach, bramkach wejściowych do wygrodzonych obszarów maszyn pojedynczych, zespolonych lub linii produkcyjnych (fot. 2).

Do nadzorowania dostępu używane są optoelektroniczne środki ochronne, czyli kurtyny lub bariery świetlne.

Wygrodzenia z bramkami, kurtyny świetlne dobrze nadzorują dostęp do stref niebezpiecznych, nie nadzorują natomiast pozostawania w nich, co na dużych obszarach maszynowych może okazać się niewystarczające. Dlatego często wymagają rozszerzenia przez zastosowanie środków ochronnych kontrolujących w sposób ciągły stan obszaru nadzorowanego, czyli wykrywania obecności osób. Do tego celu wykorzystuje się np. laserowe głowice skanujące, systemy wizyjne oraz w niewielkim stopniu maty czułe na nacisk lub kurtyny świetlne w układzie poziomym. Nadzorowanie obecności osób przez te środki przy pojedynczych maszynach lub zwartych maszynach zespolonych jest racjonalne. Natomiast na znacznych obszarach produkcyjnych, na których rozmaite obiekty znajdują się w zagęszczeniu, zastosowanie takich rozwiązań jest kosztowne i kłopotliwe.

Procedury LOTO dotyczą w głównej mierze pracowników służb utrzymania ruchu, którzy wykonują czynności naprawczo-konserwacyjne. Mimo że znają oni omówione wcześniej zasady postępowania oraz są przeszkoleni, często ulegają wypadkom. Wynika to z tego, że procedury LOTO nie zawsze są prawidłowo wykonywane, czego przyczyną może być dość znaczny stopień skomplikowania i złożoność tych procedur, pewna nieuwaga lub pośpiech albo po prostu niestosowanie tych procedur w sytuacji „krótkiej interwencji”.

Te tzw. krótkie interwencje dotyczą również wypadków wśród operatorów maszyn lub linii produkcyjnych, gdy ci wchodzą np. w wygrodzone niebezpieczne strefy maszyn, by coś „tylko” poprawić. W takich przypadkach nie wymaga się od nich stosowania procedur LOTO. Otwarcie bramki wystarcza. Wprawdzie zatrzymuje maszynę, lecz jej zamknięcie, nawet z pozostającą w środku osobą, umożliwia uruchomienie maszyny czy linii i jej dalszą pracę. Dlatego warto sięgnąć do innych rozwiązań, które będą łatwiejsze w stosowaniu i pozwolą właściwie chronić pracowników działu utrzymania ruchu przebywających w strefach niebezpiecznych, a także operatorów wchodzących do takich stref.

Najprościej byłoby nadzorować przebywanie osób we wszystkich strefach niebezpiecznych za pomocą ochronnych urządzeń optycznych takich jak skanery laserowe, jednak ze względu na to, że nadzorowane obszary mogą być duże, mieć różne kształty i być zagęszczone różnymi obiektami, użycie skanerów byłoby bardzo kosztowne.

W takiej sytuacji można wykorzystać rozwiązania wpisujące się w koncepcję Przemysłu 4.0 – zabezpieczenia wykorzystujące techniki radiowe. Np. od kilku lat dostępne są na rynku układy umożliwiające radiowe uruchomienie zatrzymania awaryjnego urządzenia.

W ciągu ostatnich dwóch lat pojawiły się systemy radiowe, które pozwalają na nadzorowanie stref niebezpiecznych i przebywających w nich osób. Systemy te opierają się na nowej technologii RTLS (real time location system) i wykorzystują transpondery aktywne (znaczniki noszone przez pracowników) komunikujące się z zespołem anten, pracujących w częstotliwościach 3–6 GHz. Warte zwrócenia uwagi jest to, że systemy te pozwalają zdefiniować nadzorowany obszar z dokładnością do kilku cm, co jest ważne z punktu widzenia detekcji osób, a jednocześnie umożliwiają określenie bardzo dużych obszarów nadzorowania tych stref do setek m².

Pewnym problemem pojawiającym się przy wykorzystaniu takich systemów jest konieczność noszenia przez osobę znacznika. Jednak taka procedura (związana z noszeniem znacznika) jest zdecydowanie łatwiejsza do wprowadzenia i może objąć odgórnie wszystkich pracowników przebywających na halach produkcyjnych. Wejście pracownika na halę może być powiązane z identyfikacją personalną, a wejście w dowolnie zdefiniowaną strefę na hali spowoduje unieruchomienie elementów niebezpiecznych.

Podsumowanie

Nadzorowanie dostępu do stref niebezpiecznych maszyn i instalacji procesowych decyduje o bezpieczeństwie zawodowym ludzi. Systemy nadzorowania dostępu do tych stref i obecności w nich ludzi powinny obejmować środki techniczne, proceduralne i behawioralne (zachowania ludzi). Przy wyborze odpowiednich rozwiązań należy zawsze oceniać ryzyko wynikające z obecności czynnika ludzkiego. Środki te powinny być tak dobierane, by ich skuteczność była na odpowiednim poziomie, a jednocześnie nie mogły być obchodzone z jakichkolwiek powodów.

Mgr inż. Markus Kusiak – prezes ELOKON Polska, główny konstruktor systemów bezpieczeństwa w ELOKON Sicherheitstechnik. Posiada ponad 20-letnie doświadczenie w projektowaniu, wdrażaniu i certyfikacji systemów bezpieczeństwa. Certyfikowany specjalista BHP PCA i CIOP. Autor wielu publikacji.

Dr. inż. Stanisław Kowalewski od 15 lat rozwija Zespół Bezpieczeństwa Maszyn ELOKON. Od ponad 20 lat współpracuje z Komitetami Normalizacyjnymi CEN 114 i ISO 199 – Safety of Machinery. Prowadził prace naukowo-badawcze i edukacyjne w dziedzinie bezpieczeństwa maszyn w CIOP.

(1) Zob. Załącznik I do dyrektywy maszynowej – sekcja 1.6.1.

(2) Por. Załącznik I do dyrektywy narzędziowej – punkt 2.3.

Literatura

- PN-EN ISO 12100:2012, „Bezpieczeństwo maszyn. Ogólne zasady projektowania. Ocena ryzyka i zmniejszanie ryzyka”.

2. PN-EN ISO 14120:2016-03, „Bezpieczeństwo maszyn. Osłony. Ogólne wymagania dotyczące projektowania i budowy osłon stałych i ruchomych”.

3. PN-EN ISO 14119:2014-03, „Bezpieczeństwo maszyn. Urządzenia blokujące sprzężone z osłonami. Zasady projektowania i doboru”.

4. PN-EN ISO 13857:2010, „Bezpieczeństwo maszyn. Odległości bezpieczeństwa uniemożliwiające sięganie kończynami górnymi i dolnymi do stref niebezpiecznych”.

5. PN-EN 61496-1:2014-02, „Bezpieczeństwo maszyn. Elektroczułe wyposażenie ochronne. Część 1: Wymagania ogólne i badania”.

6. PN-EN 61496-2:2014-02, „Bezpieczeństwo maszyn. Elektroczułe wyposażenie ochronne. Część 2: Wymagania szczegółowe dotyczące wyposażenia wykorzystującego aktywne optoelektroniczne urządzenia ochronne (AOPD)”.

7. PN-EN ISO 13855:2010, „Bezpieczeństwo maszyn. Umiejscowienie wyposażenia ochronnego ze względu na prędkości zbliżania części ciała człowieka”.

8. Dyrektywa 2006/42/WE Parlamentu Europejskiego i Rady z dnia 17 maja 2006 r. w sprawie maszyn (DzUrz UE L 157 z 09.06.2006 r., s. 24-86).

9. Dyrektywa Parlamentu Europejskiego i Rady 2009/104/WE z dnia 16 września 2009 r. dotycząca minimalnych wymagań w dziedzinie bezpieczeństwa i higieny użytkowania sprzętu roboczego przez pracowników podczas pracy (druga dyrektywa szczegółowa w rozumieniu art. 16 ust. 1. dyrektywy 89/391/EWG) (DzUrz L 260 z 03.10.2009 r., s. 5–19).

10. Rozporządzenie Ministra Gospodarki z dnia 21 października 2008 r. w sprawie zasadniczych wymagań dla maszyn (DzU z 2008 r. nr 199, poz. 1228, ze zm.).

11. Rozporządzenie Ministra Gospodarki z dnia 30 października 2002 r. w sprawie minimalnych wymagań dotyczących bezpieczeństwa i higieny pracy w zakresie użytkowania maszyn przez pracowników podczas pracy (DzU z 2002 r. nr 191, poz. 1596, ze zm.).

12. Rozporządzenie Ministra Pracy i Polityki Socjalnej z dnia 26 września 1997 r. w sprawie ogólnych przepisów bezpieczeństwa i higieny pracy (DzU z 1997 r. nr 129, poz. 844, ze zm.).