Postęp techniczny wymusza ciągły rozwój produktów smarnych. Nowoczesne maszyny i urządzenia wymagają używania wysokiej jakości produktów o odpowiednich właściwościach. Dlatego coraz częściej do problemów związanych ze smarowaniem należy podchodzić indywidualnie, by sprostać wszystkim potrzebom w zakresie aplikacji nowoczesnych technik smarowniczych.

Różnorodność zarówno dostępnych na rynku produktów przeznaczonych do smarowania, jak i wymagań stawianych przez nowoczesne urządzenia i maszyny zmusza służby odpowiedzialne za utrzymanie ruchu w zakładzie do stałego pogłębiania wiedzy o stosowaniu środków smarnych. Czasem warto zlecić takie usługi firmom zewnętrznym. Dla zużywających duże ilości produktów smarnych dobrym rozwiązaniem jest związanie się z jednym dostawcą. Wiele firm oferuje usługi wsparcia działów technicznych w zakresie optymalizacji doboru środków smarowych zgodnie z zaleceniami producenta, właściwościami użytkowania itp. Zaletą jest ograniczenie ilości używanych produktów do minimum, co ułatwia ich stosowanie, składowanie i zakup, a ponadto zmniejsza niebezpieczeństwo pomyłki. Usługodawcy prowadzą też magazynowanie i dystrybucję środków smarowych na potrzeby obsługiwanego zakładu, filtrację i czyszczenie układów olejowych. W wielu ofertach jest też uwzględniony monitoring właściwości fizyko-chemicznych i analiza na przykład mikroskopowa oraz oznaczanie klasy czystości. Nie bez znaczenia jest też wypełnianie zaleceń dotyczących postępowania z odpadami zgodnie z wymaganiami ustawy o odpadach, nakładającej na firmy prowadzenie ewidencji gospodarki odpadami. Postępowanie ze środkami smarnymi polega na wykonywaniu czynności pracochłonnych i kłopotliwych, są to: zalewanie układów olejowych, aplikacje olejów i smarów, filtracja, czyszczenie układów olejowych, oraz wypompowywanie oleju z maszyn. Należy też zabezpieczyć materiały do likwidacji wycieków substancji ropopochodnych oraz odbiór olejów przepracowanych i innych tego typu odpadów.

Różnorodność zarówno dostępnych na rynku produktów przeznaczonych do smarowania, jak i wymagań stawianych przez nowoczesne urządzenia i maszyny zmusza służby odpowiedzialne za utrzymanie ruchu w zakładzie do stałego pogłębiania wiedzy o stosowaniu środków smarnych. Czasem warto zlecić takie usługi firmom zewnętrznym. Dla zużywających duże ilości produktów smarnych dobrym rozwiązaniem jest związanie się z jednym dostawcą. Wiele firm oferuje usługi wsparcia działów technicznych w zakresie optymalizacji doboru środków smarowych zgodnie z zaleceniami producenta, właściwościami użytkowania itp. Zaletą jest ograniczenie ilości używanych produktów do minimum, co ułatwia ich stosowanie, składowanie i zakup, a ponadto zmniejsza niebezpieczeństwo pomyłki. Usługodawcy prowadzą też magazynowanie i dystrybucję środków smarowych na potrzeby obsługiwanego zakładu, filtrację i czyszczenie układów olejowych. W wielu ofertach jest też uwzględniony monitoring właściwości fizyko-chemicznych i analiza na przykład mikroskopowa oraz oznaczanie klasy czystości. Nie bez znaczenia jest też wypełnianie zaleceń dotyczących postępowania z odpadami zgodnie z wymaganiami ustawy o odpadach, nakładającej na firmy prowadzenie ewidencji gospodarki odpadami. Postępowanie ze środkami smarnymi polega na wykonywaniu czynności pracochłonnych i kłopotliwych, są to: zalewanie układów olejowych, aplikacje olejów i smarów, filtracja, czyszczenie układów olejowych, oraz wypompowywanie oleju z maszyn. Należy też zabezpieczyć materiały do likwidacji wycieków substancji ropopochodnych oraz odbiór olejów przepracowanych i innych tego typu odpadów.

To dzięki smarowaniu utrzymujemy sprawne działanie parku maszynowego zakładu. Równocześnie właściwe smarowanie przedłuży żywotność urządzeń, będą one pracować bez zakłóceń i z pełną wydajnością. Jeśli środek smarny ulegnie zanieczyszczeniu lub zużyciu, wśród wielu innych problemów może wystąpić zagrożenie przegrzaniem lub awaria. Jest to wielokrotnie powód przestojów i spadku produkcji. Wiążą się z tym określone koszty, znacznie większe niż koszt środków smarnych. Małe oszczędności mogą zamieniać się w duże wydatki. Nie należy stosować olejów zamiennie ani ich mieszać. Czasem uważa się, że ważne jest, by olej w maszynie był – dziś nowoczesne oleje zawierające uszlachetniające dodatki nie lubią mieszania – to prosta droga do kłopotów i awarii. Warto też poświęcić czas, by dopracować się dobrego programu gospodarki smarowniczej, którego podstawą jest analiza oleju. Program analiz olejowych pozwala na rejestrację zmian i tendencji właściwości oleju. Analizy olejowe nie tylko dostarczają informacji o samym oleju i jego właściwościach, ale mogą informować i ostrzegać przed awarią, diagnozując maszynę.

Centralne smarowanie

Obecnie centralne smarowanie jest najlepszym rozwiązaniem dla każdego zakładu, który korzysta z maszyn i urządzeń wymagających stałego smarowania. Na naszym rynku jest wiele ofert konsultacji oraz projektowania układów centralnego smarowania według wymogów i życzeń użytkownika wraz z instalacją i montażem, włącznie z rozpoczęciem eksploatacji. W praktyce pompy i układy centralnego smarowania mogą obsługiwać nawet kilkaset punktów smarowania, i być zasilane z pomp o różnych rodzajach napędu. Umożliwia to prowadzenie gospodarki smarowniczej w zakładzie w sposób prosty i racjonalny. Centralne układy smarowania na olej i smar plastyczny mogą występować w różnych systemach jako: liniowe, dwuliniowe, progresywne, wielopunktowe, natryskowe itp. Sterowanie centralnymi układami smarowania może być realizowane przy użyciu sterowników, np. znanych na rynku LOGO! SIEMENS.

Obecnie centralne smarowanie jest najlepszym rozwiązaniem dla każdego zakładu, który korzysta z maszyn i urządzeń wymagających stałego smarowania. Na naszym rynku jest wiele ofert konsultacji oraz projektowania układów centralnego smarowania według wymogów i życzeń użytkownika wraz z instalacją i montażem, włącznie z rozpoczęciem eksploatacji. W praktyce pompy i układy centralnego smarowania mogą obsługiwać nawet kilkaset punktów smarowania, i być zasilane z pomp o różnych rodzajach napędu. Umożliwia to prowadzenie gospodarki smarowniczej w zakładzie w sposób prosty i racjonalny. Centralne układy smarowania na olej i smar plastyczny mogą występować w różnych systemach jako: liniowe, dwuliniowe, progresywne, wielopunktowe, natryskowe itp. Sterowanie centralnymi układami smarowania może być realizowane przy użyciu sterowników, np. znanych na rynku LOGO! SIEMENS.

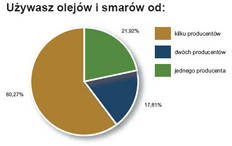

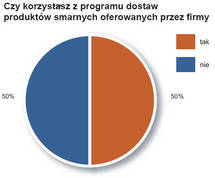

Miesięcznik Utrzymanie Ruchu Zakładów Przemysłowych przeprowadził badanie ankietowe wśród użytkowników środków smarnych. Na pytania przygotowane w formie ankiety odpowiedziały 74 osoby reprezentujące różne rodzaje zakładów produkcyjnych. Dziękujemy wszystkim, którzy zechcieli pomóc nam w zebraniu informacji. Jak się okazuje, z układów centralnego smarowania korzystają praktycznie wszyscy nasi respondenci. Świadczy to o docenianiu tego najlepszego systemu smarowania, jaki można stosować w zakładzie produkcyjnym. Jeśli chodzi o liczbę punktów smarowania w systemie centralnego smarowania było to od kilku do tysiąca, a liczba wykorzystywanych układów centralnego smarowania to od jednego do kilkudziesięciu i więcej. W praktyce stosowane są wszystkie rodzaje systemów centralnego smarowania: liniowy, progresywny, obiegowy, mieszany, natryskowy, impulsowy. Maksymalna odległość punktu smarowniczego od pompy to od kilku do nawet stu metrów. Z kolei w przypadku regeneracji olejów to prowadzi ją tylko 16 proc. respondentów. Nie wszędzie regeneracja jest możliwa i opłacalna. Dlatego popularność metody przedłużania czasu wykorzystania olejów dotyczy raczej użytkowników zużywających duże ich ilości. Jak się okazuje, z programu dostaw produktów smarnych, oferowanego przez firmy zewnętrzne, korzysta aż połowa firm biorących udział w naszym badaniu.

Miesięcznik Utrzymanie Ruchu Zakładów Przemysłowych przeprowadził badanie ankietowe wśród użytkowników środków smarnych. Na pytania przygotowane w formie ankiety odpowiedziały 74 osoby reprezentujące różne rodzaje zakładów produkcyjnych. Dziękujemy wszystkim, którzy zechcieli pomóc nam w zebraniu informacji. Jak się okazuje, z układów centralnego smarowania korzystają praktycznie wszyscy nasi respondenci. Świadczy to o docenianiu tego najlepszego systemu smarowania, jaki można stosować w zakładzie produkcyjnym. Jeśli chodzi o liczbę punktów smarowania w systemie centralnego smarowania było to od kilku do tysiąca, a liczba wykorzystywanych układów centralnego smarowania to od jednego do kilkudziesięciu i więcej. W praktyce stosowane są wszystkie rodzaje systemów centralnego smarowania: liniowy, progresywny, obiegowy, mieszany, natryskowy, impulsowy. Maksymalna odległość punktu smarowniczego od pompy to od kilku do nawet stu metrów. Z kolei w przypadku regeneracji olejów to prowadzi ją tylko 16 proc. respondentów. Nie wszędzie regeneracja jest możliwa i opłacalna. Dlatego popularność metody przedłużania czasu wykorzystania olejów dotyczy raczej użytkowników zużywających duże ich ilości. Jak się okazuje, z programu dostaw produktów smarnych, oferowanego przez firmy zewnętrzne, korzysta aż połowa firm biorących udział w naszym badaniu. Plan smarowania dla swojego zakładu ma ponad 2/3 firm z naszej ankiety, a audyt olejowy przeprowadziło 24 proc. Zapytaliśmy też, jakie cechy użytkowe uważane są przez naszych czytelników za kluczowe w stosunku do smarów i olejów wykorzystywanych w zakładzie. Wydaje się, że poza oczywistymi życzeniami, takimi jak jakość, terminowość dostaw, cena, podkreślano w odpowiedziach takie cechy, jak niezawodność, dobra penetracja, wytrzymałość temperaturowa czy różnorodność konfekcjonowania. Zwracano uwagę na stabilność parametrów w czasie i w kolejnych seriach produktu oraz odporność na wysokie temperatury. Część odpowiedzi wynikała ze specyfiki funkcjonowania danej branży (np. spełnianie atestów dla przemysłu spożywczego). Smary i oleje przeznaczone dla przemysłu spożywczego muszą gwarantować bezpieczeństwo higieniczne procesów, a więc mieć klasę NSF H1 lub H2, jak pisze Michał Siegmiller, specjalista ds. utrzymania ruchu w firmie Alcan Packaging w Złotowie. Jak uważa Marian Rachwał, kierownik Instalacji Produkcyjnych PGNiG SA w Warszawie oddział w Odolanowie, należy brać pod uwagę: specyficzne potrzeby, miejsce stosowania, wielkość zużycia, decydujące znaczenie ma zawartość wilgoci w oleju. Jak pisze Jerzy Pręcikowski, specjalista ds. SAP i SMAR w firmie Opoczno I, za kluczowe cechy użytkowe uznał by: odporność na wysoką temperaturę (wentylatory i napędy pieców), odporność na wypłukiwanie przez wodę (do urządzeń i linii produkcyjnych mających styczność z wodą) oraz odporność na wypalanie (ciemnienie oleju), co dotyczy olejów do układów hydraulicznych (prasy i pompy).

Plan smarowania dla swojego zakładu ma ponad 2/3 firm z naszej ankiety, a audyt olejowy przeprowadziło 24 proc. Zapytaliśmy też, jakie cechy użytkowe uważane są przez naszych czytelników za kluczowe w stosunku do smarów i olejów wykorzystywanych w zakładzie. Wydaje się, że poza oczywistymi życzeniami, takimi jak jakość, terminowość dostaw, cena, podkreślano w odpowiedziach takie cechy, jak niezawodność, dobra penetracja, wytrzymałość temperaturowa czy różnorodność konfekcjonowania. Zwracano uwagę na stabilność parametrów w czasie i w kolejnych seriach produktu oraz odporność na wysokie temperatury. Część odpowiedzi wynikała ze specyfiki funkcjonowania danej branży (np. spełnianie atestów dla przemysłu spożywczego). Smary i oleje przeznaczone dla przemysłu spożywczego muszą gwarantować bezpieczeństwo higieniczne procesów, a więc mieć klasę NSF H1 lub H2, jak pisze Michał Siegmiller, specjalista ds. utrzymania ruchu w firmie Alcan Packaging w Złotowie. Jak uważa Marian Rachwał, kierownik Instalacji Produkcyjnych PGNiG SA w Warszawie oddział w Odolanowie, należy brać pod uwagę: specyficzne potrzeby, miejsce stosowania, wielkość zużycia, decydujące znaczenie ma zawartość wilgoci w oleju. Jak pisze Jerzy Pręcikowski, specjalista ds. SAP i SMAR w firmie Opoczno I, za kluczowe cechy użytkowe uznał by: odporność na wysoką temperaturę (wentylatory i napędy pieców), odporność na wypłukiwanie przez wodę (do urządzeń i linii produkcyjnych mających styczność z wodą) oraz odporność na wypalanie (ciemnienie oleju), co dotyczy olejów do układów hydraulicznych (prasy i pompy).

Zadaliśmy też pytanie, jakiego wsparcia (informacji) oczekują użytkownicy ze strony producentów i dostawców środków smarnych. Jak się można było spodziewać, wywołało ono duże poruszenie wśród naszych respondentów. Praktycznie wszyscy oczekują większej liczby konkretnych informacji, pomocy przy doborze środków smarnych do konkretnych zastosowań i przy doborze zamienników. Jednym słowem, rzetelnej informacji w języku ojczystym, tak by każdy pracownik znał właściwości, zastosowanie i przeznaczenie danego produktu – jak pisze Andrzej Andrzejewski, mechanik precyzyjny w firmie PAS. Niektórzy nasi respondenci oczekują więcej. Na przykład wsparcia poprzez badania właściwości fizyko-chemicznych „pracujących” olejów i smarów, tak by możliwe było ustalenie optymalnego okresu pomiędzy wymianami oleju (np. w układzie hydraulicznym). Oczekują także pomocy w zbudowaniu wewnątrz zakładowego układu oczyszczania oleju oraz układu dystrybucji chłodziwa do obrabiarek – Oskar Rusiecki, kierownik Działu Obsługi Technicznej w firmie Sanha Polska. Są też postulaty możliwości wypróbowania i sprawdzenia danego smaru, czy spełnia wszystkie oczekiwania konkretnego użytkownika. Były też opinie takie jak Andrzeja Grabowskiego – specjalisty-diagnostyka w firmie EC NOWA z Dąbrowy Górniczej, który uważa, że obecnie dostawcy nie są w ogóle zainteresowani własnościami oleju po sprzedaniu. Podając jako przykład firmę Mobil, ocenił, że „warunki gwarancji to kpina – dotyczą tylko dostawy, a nie własności oleju w czasie eksploatacji”. Postuluje także zmiany normy dotyczącej olejów, która – jego zdaniem – jest skonstruowana „pod” producentów, a nie użytkowników.

Zadaliśmy też pytanie, jakiego wsparcia (informacji) oczekują użytkownicy ze strony producentów i dostawców środków smarnych. Jak się można było spodziewać, wywołało ono duże poruszenie wśród naszych respondentów. Praktycznie wszyscy oczekują większej liczby konkretnych informacji, pomocy przy doborze środków smarnych do konkretnych zastosowań i przy doborze zamienników. Jednym słowem, rzetelnej informacji w języku ojczystym, tak by każdy pracownik znał właściwości, zastosowanie i przeznaczenie danego produktu – jak pisze Andrzej Andrzejewski, mechanik precyzyjny w firmie PAS. Niektórzy nasi respondenci oczekują więcej. Na przykład wsparcia poprzez badania właściwości fizyko-chemicznych „pracujących” olejów i smarów, tak by możliwe było ustalenie optymalnego okresu pomiędzy wymianami oleju (np. w układzie hydraulicznym). Oczekują także pomocy w zbudowaniu wewnątrz zakładowego układu oczyszczania oleju oraz układu dystrybucji chłodziwa do obrabiarek – Oskar Rusiecki, kierownik Działu Obsługi Technicznej w firmie Sanha Polska. Są też postulaty możliwości wypróbowania i sprawdzenia danego smaru, czy spełnia wszystkie oczekiwania konkretnego użytkownika. Były też opinie takie jak Andrzeja Grabowskiego – specjalisty-diagnostyka w firmie EC NOWA z Dąbrowy Górniczej, który uważa, że obecnie dostawcy nie są w ogóle zainteresowani własnościami oleju po sprzedaniu. Podając jako przykład firmę Mobil, ocenił, że „warunki gwarancji to kpina – dotyczą tylko dostawy, a nie własności oleju w czasie eksploatacji”. Postuluje także zmiany normy dotyczącej olejów, która – jego zdaniem – jest skonstruowana „pod” producentów, a nie użytkowników.

Bez wystarczającej ilości środków smarnych maszyny i urządzenia zostaną szybko wyłączone z eksploatacji. Smarowanie ręczne wymaga jednak wielu nakładów i kosztów. Efektywne, racjonalne i przyjazne dla środowiska rozwiązanie oferują obecnie centralne układy smarowania. Jak wynika z zebranych przez nas opinii, dostawcy produktów smarowniczych powinni bardziej zdecydowanie wesprzeć użytkowników, zapewniając im niezbędną wiedzę o nowoczesnych środkach i możliwych zamiennikach. Prawidłowa eksploatacja maszyn i urządzeń to nie tylko oszczędności dla zakładu, ale bezpośrednie wsparcie dla ochrony środowiska naturalnego i ograniczenia zużycia energii.

Bez wystarczającej ilości środków smarnych maszyny i urządzenia zostaną szybko wyłączone z eksploatacji. Smarowanie ręczne wymaga jednak wielu nakładów i kosztów. Efektywne, racjonalne i przyjazne dla środowiska rozwiązanie oferują obecnie centralne układy smarowania. Jak wynika z zebranych przez nas opinii, dostawcy produktów smarowniczych powinni bardziej zdecydowanie wesprzeć użytkowników, zapewniając im niezbędną wiedzę o nowoczesnych środkach i możliwych zamiennikach. Prawidłowa eksploatacja maszyn i urządzeń to nie tylko oszczędności dla zakładu, ale bezpośrednie wsparcie dla ochrony środowiska naturalnego i ograniczenia zużycia energii.

Autor: Bohdan Szafrański