Awarie łożysk, wałów, napędów, sprzęgieł, a co za tym idzie przestoje linii technologicznych i straty finansowe to tylko niektóre następstwa niewspółosiowości w maszynach przemysłowych. Jednak dzięki dostępnym na rynku laserowym przyrządom można szybko i skutecznie przeprowadzić osiowanie wałów.

Szacuje się, że ponad 30% awarii łożysk spowodowane jest niewspółosiowością wałów. Stąd też osiowanie jest rutynową czynnością przeprowadzaną każdorazowo po remontach oraz innych pracach, będących przyczyną rozsprzęglania. Korzyści wynikające z osiowania to nie tylko zminimalizowanie liczby nieplanowanych przestojów, ale również zmniejszenie zużycia energii, dłuższy czas eksploatacji łożysk i wałów oraz wzrost efektywności działu utrzymania ruchu.

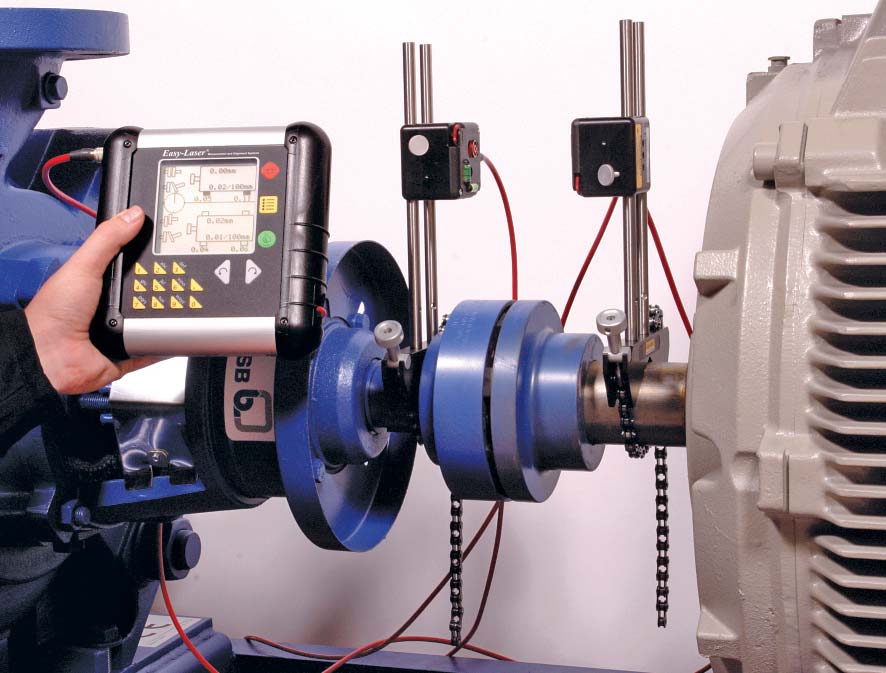

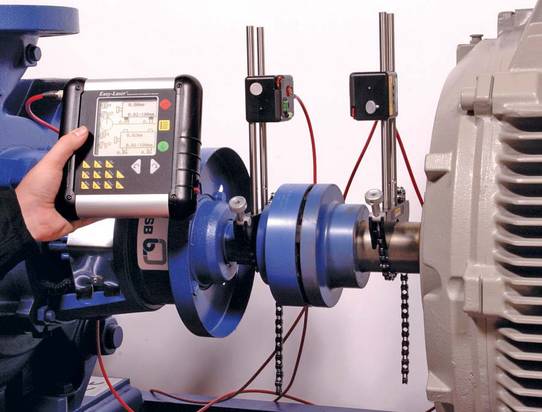

Co prawda laserowe systemy osiowania wałów znane były już na początku lat 90., to jednak wraz z rozwojem elektroniki, a w szczególności cyfrowego przetwarzania wiązki laserowej, dostępne przyrządy stworzyły wiele nowych możliwości pomiarowych. Należy podkreślić także wygodę użytkowania takich mierników, wynikającą z ich niewielkich rozmiarów.

Typowy przyrząd do osiowania wałów składa się dwóch głowic oraz dwóch detektorów. Zarówno głowice, jak i detektory są ustawiane po dwóch stronach sprzęgła. W sposób automatyczny przeprowadzany jest odczyt wzajemnego położenia. Poszczególne pozycje wałów z zamocowanymi głowicami pozwalają na odczyt punktów pomiarowych. Bazując na tych informacjach, miernik przeprowadza stan wyosiowania z jednoczesnym wskazaniem miejsc, w których maszyna ma zostać przesunięta.

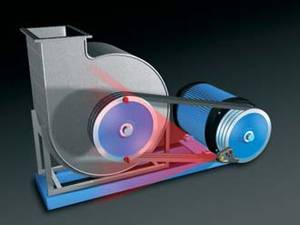

Osiowanie przekładni pasowych

Osiowanie przekładni pasowych

Pomiar geometrii korpusu

Pomiar geometrii korpusu

Pomiar geometrii turbiny

Pomiar geometrii turbiny

Cechy przyrządów

W przypadku czynności związanych z osiowaniem sprzęgieł poziomych możliwe jest błyskawiczne określenie istniejących odchyłek. W większości modeli procedura osiowania przedstawiana jest w formie animacji trójwymiarowej. Osiągana dokładność prezentowana jest w postaci zmieniających się kolorów. Użytkownik informowany jest zarówno o odchyłkach na sprzęgle, jak i korektach, jakie należy wprowadzić w odniesieniu do konkretnej podpory.

Przyrządy pozwalają także na ustawianie ciągu maszyn. Dzięki odpowiedniej funkcjonalności w tym zakresie użytkownik jest w stanie przeprowadzić osiowanie dwóch lub więcej sprzęgieł. Ustawienia mogą być prezentowane w pionie i poziomie. Przyrząd podpowiada wartość optymalnej korekty. Z pewnością przyda się możliwość zapamiętania konfiguracji maszyn. Każdej z nich można przypisać indywidualną nazwę. Funkcjonalność urządzeń laserowo wspomagających osiowanie pozwala także na określenie dynamicznych zmian położenia osi.

Osiowanie wałów

Osiowanie wałów

Przydatna jest również funkcja tzw. miękkiej łapy. Dzięki niej można sprawdzić, czy maszyna spoczywa na wszystkich stopach. Program wskazuje na stopę, która powinna być skorygowana. Po wprowadzeniu zmian przyrząd przechodzi w tryb osiowania. Mierniki tego typu sprawdzają się również przy regulowaniu maszyn z osiami pionowymi.

Pomiar

Podstawowe zastosowanie przyrządów do osiowania wałów do przede wszystkim pomiar prostoliniowości oraz prostopadłości. Z pewnością przydatna okaże się także możliwość wykrywania płaskości i równoległości. Funkcjonalność dostępnych na rynku laserowych systemów osiowania stwarza możliwość pomiaru kierunku osi na przykład w maszynach obróbkowych, czy też w wiertarkach. Należy zwrócić uwagę na możliwość przeprowadzenia pomiaru prostoliniowości czopów łożyskowych. Nie bez znaczenia pozostaje także pomiar płaskości na kołnierzach i płaszczyznach kołowych. Jedną z najważniejszych funkcji przyrządu jest analizowanie przesunięcia i nieosiowości kątowej.

Olejoodporny detektor

Olejoodporny detektor

Dostępne na rynku przyrządy przeprowadzają pomiar bazujący na ruchu ciągłym lub oparty na metodzie 3 punktów pomiarowych. W przypadku metody pomiaru ruchem ciągłym dane są pobierane, a następnie zapisywane automatycznie w trakcie obrotu wału. Dla przeprowadzenia pomiaru w pierwszej kolejności konieczne jest zamontowanie na maszynie poszczególnych elementów. Ważne jest wprowadzenie odległości pomiędzy jednostkami pomiarowymi, chyba że wartości zostały uwzględnione na etapie ustalania miękkiej stopy. Pomiar może rozpocząć się z dowolnego punktu i być kontynuowany w dowolną stronę. W przypadku przyrządu, który bazuje na metodzie trzech punktów pomiarowych, należy obrócić wał do pozycji zegarowych 9, 12 i 3. Po każdej pozycji istotne jest potwierdzenie wskazanej wartości. Zarówno przemieszczenie liniowe i kątowe, jak i wartości do podłożenia oraz do przesunięcia są wyświetlane na ekranie. Wartości poziome i pionowe są przedstawiane bezpośrednio (na żywo), stąd też w prosty sposób można maszynę ustawić w prawidłowej pozycji. Na wyświetlaczu użytkownik ma do dyspozycji szczegółowe informacje, takie jak:

- wartości przesunięcia,

- wartość kątowa,

- wartość podkładek/korekta,

- ustawienia tolerancji,

- przebieg osiowania w granicach tolerancji.

Ważną zaletą dostępnych na rynku przyrządów do osiowania jest uwzględnienie filtrów, dzięki którym minimalizowany jest wpływ drgań na wynik pomiaru. Stąd też dokładne osiowanie może zostać przeprowadzone podczas pracy maszyn sąsiadujących.

Osiowane mogą być wały maszyn zarówno zesprzęglonych i niezesprzęglonych. Regulować można również maszyny z wałem Cardana. Pomiary są zapisywane w plikach. Przydatne okażą się również funkcje zapewniające ochronę danych. Tym sposobem informacje są automatycznie zapisywane i mogą być odtwarzane. Za pomocą specjalistycznego oprogramowania komputerowego użytkownik może wydrukować dane lub stworzyć profesjonalny raport, który zawiera informacje pomiarowe i rysunki. W zależności od modelu przyrządu dane do komputera przesyłane są za pomocą portu RS 232 lub Bluetooth.

Również koła pasowe

Brak współosiowości kół i pasów jest przyczyną zwiększenia poziomu drgań i hałasu, a w konsekwencji awarii łożysk. Stąd też dostępne na rynku przyrządy pozwalają także na ustawianie kół pasowych. Ich podstawowe zadanie to wykrywanie niewspółosiowości ustawień pasów przy użyciu linii laserowej. Ważną zaletą przyrządów tego typu jest proste mocowanie emitera i odbiornika. Należy podkreślić, że za pomocą jednego przyrządu można osiować koła o różnych szerokościach, a także odmiennych powierzchniach czołowych. Przyrządy pozwalają na osiowanie w rowkach, a nie według powierzchni wieńców kół pasowych. W zależności od modelu maksymalna odległość robocza sięga 6 metrów. Dzięki zastosowaniu silnych magnesów możliwe jest łatwe zamocowanie przyrządu. Do niektórych modeli opcjonalnie nabyć można specjalne przystawki boczne, które umożliwiają osiowanie kół pasowych wieloprofilowych, a także kół rozrządu i kół łańcuchowych. Wykryta osiowość może być pionowa, pozioma, równoległa lub przybrać kombinowaną postać wszystkich trzech nierówności. O użyciu w warunkach przemysłowych decyduje również obudowa aluminiowa oraz trwała walizka zapewniająca bezpieczny transport.

Przyrząd SKF BeltAlign TMEB 2 umożliwia osiowanie kół w najbardziej istotnym miejscu, czyli w rowkach. Prowadnice klinowe i silne magnesy umożliwiają właściwe zamocowanie przyrządu w rowkach koła pasowego. Belt-Align składa się z dwóch modułów – emitującego światło laserowe oraz odbiornika. Przestrzenna tarcza odbiornika pozwala z łatwością wykryć niewspółosiowość oraz określić jej charakter (pozioma, pionowa, równoległa lub kombinacja wszystkich trzech typów). Operator może przeprowadzić osiowanie, aż do momentu, gdy linia promienia lasera będzie odpowiadać linii odniesienia na module odbiornika.

Inny przykład to przyrząd Easy-Laser D90 BTA. Stanowi on narzędzie regulowania w przekładniach pasowych i łańcuchowych. Przyrząd informuje o przesunięciu równoległym i nieosiowości kątowej między kołami przekładni. Jest on przeznaczony zarówno do maszyn instalowanych pionowo, jak i poziomo. Narzędzie znajduje zastosowanie przy osiowaniu przekładni z pasami klinowymi, taśmowymi, rozrządu, a także łańcuchowymi. Istotna jest również możliwość zastosowania przy kołach z niemagnetycznych materiałów.

Wyposażenie

Do rodzaju pomiaru odpowiednio muszą być dobrane nadajniki laserowe. Lasery obracane znajdują zastosowanie w procesach związanych z pomiarami płaskości, prostoliniowości, prostopadłości, a także równoległości i kierunku wrzeciona. W nadajnikach tych wiązka laserowa może być obracana o 360º z odległością pomiarową o promieniu 40 m. Dostępne są także nadajniki przeznaczone do pomiaru prostoliniowości i kierunku wrzeciona. Dodatkowo wyposażono je w gwinty M6 przeznaczone do alternatywnych możliwości montażu. Odległość pomiarowa wynosi do 40 m. Dostępne są także lasery-wrzeciona. Ich odległość pomiarowa to 20 m.

Producenci oferują również szeroki wybór akcesoriów. Nabyć można na przykład trójnóg do lasera obracanego. Przydatny okaże się także pryzmat kątowy dla odbicia wiązki laserowej pod kątem 90º. Można zastosować także jednostki pomiarowe, które sprawdzają się przy osiowaniu wałów i pomiarze przesunięcia i kątów. Komfort pracy poprawi także drukarka termiczna.

Kilka przykładów

W przyrządzie Optalign Smart uwzględniono metodę pomiaru ruchem ciągłym. Dane są pobierane i zapisywane automatycznie w trakcie obrotu wału. Pomiar może być rozpoczęty z dowolnego punktu, a następnie kontynuowany w dowolną stronę. Urządzenie ocenia stan rozosiowania sprzęgieł po obrocie o kąt 60º. W przyrządzie uwzględniono aktywne tabele tolerancji do oceny rozosiowania, które bazują na prędkości obrotowej maszyny i wymiarach sprzęgła. Diody LED oraz odpowiedni symbol na wyświetlaczu wskazują stan wyosiowania maszyny oraz aktualizują go na bieżąco podczas wprowadzania korekt.

Model Fixturlaser Go to urządzenie, które powstało dla mniej wymagających aplikacji. Podstawowe funkcje to przede wszystkim możliwość osiowania maszyn poziomych i pionowych. W modelu tym uwzględniono zestaw jednostek pomiarowych, które są łatwe do zamontowania. Producent zwraca również uwagę na duży detektor wiązki laserowej, wykonany w technologii CCD. Tym sposobem w większości przypadków pomiarowych eliminuje się potrzebę wykonywania osiowania zgrubnego. Wyniki pomiarów mogą być przesyłane do komputera PC za pomocą przewodu USB. Jednostka sterująca widziana jest wówczas jako masowe urządzenie magazynujące.

Piotr Łukaszewski, MOTORMONITOR

Pomimo wielkiego postępu w diagnostyce stanu technicznego maszyn oraz innych technik wspomagających ich eksploatację na etapie montażu i napraw, do dziś spotyka się w przemyśle przypadki głoszące pogląd, że zastosowanie sprzęgła podatnego zwalnia z obowiązku przeprowadzenia dokładnego osiowania. Jest to pogląd nieprawidłowy z oczywistego powodu. Sprzęgło służy do przekazania energii z wału napędowego na wał wykonawczy i im dokładniej ustawimy względem siebie te osie, tym mniej energii stracimy.

Z tego powodu zalecenia dotyczące dokładności osiowania sprzęgieł uzależniają dopuszczalne odchyłki głównie od prędkości obrotowej.

Zanim zastosowano lasery, najdokładniejszą techniką osiowania była metoda mechaniczna wykorzystująca minimum dwa czujniki zegarowe. Jej wykorzystanie było ograniczone ze względu na pracochłonność i wymaganie dużej koncentracji podczas odczytów i obliczeń. Temu nie sprzyjają zaś trudne warunki (hałas, zanieczyszczenia, ograniczona przestrzeń) w warunkach przemysłowych. Powszechnie więc stosowało się i stosuje metody wykorzystujące liniały, szczelinomierze czy jeden czujnik zegarowy. Metody te są mało dokładne lub niedokładne, a ich stosowanie nie pozwala na uwzględnienie błędów wynikających z geometrii połówek sprzęgła, jakości ich osadzenia na czopach itp. Skutki są łatwe do przewidzenia. Niska żywotność elementów sprzęgieł, przyspieszone zużycie łożysk, uszczelnień, wzrost temperatury, drgania itp.

Zastosowanie nadajników i detektorów laserowych w połączeniu z odpowiednio oprogramowaną jednostką do automatyzacji obliczeń i prezentacji wyników pozwala na wykonywanie procedur osiowania szybko i dokładnie. „Komputer pokładowy” podpowiada, jakiej grubości podkładki i gdzie podłożyć, w którą stronę i o ile przesunąć maszynę regulowaną, i to wszystko z dokładnością do setnych części milimetra.

Potencjalni klienci mogą wybierać w bogatej ofercie kilku producentów. Od rozwiązań najprostszych po przyrządy z animacjami Flash, i to w kolorach; z komunikacją bezprzewodową; ikonami uśmiechającymi się do nich z ekranu (na przykład mocowanego na przedramieniu), jeśli ustawienie wykonają w granicach tolerancji. Sprzęt pozwala na automatyczne uwzględnianie poprawek koniecznych ze względu na zmiany termiczne lub zalecane przez producenta rozosiowanie wstępne agregatu, zanim ten zostanie uruchomiony.

Znane są przypadki (oczywiście nieskomplikowane), gdy czas osiowania dużego agregatu skrócono z np.: 10 godzin do jednej. To w skali dużej firmy wielkie oszczędności. Nie tylko na czasie postoju, ale i na wydłużonym, dzięki precyzji, czasie eksploatacji; zmniejszeniu zużycia energii po zmniejszone koszty pracownicze.

Wydawać by się mogło, że przy takim wspomaganiu procedurą osiowania może się zająć każdy, kto umie przykręcić nadajnik laserowy i przycisnąć kilka przycisków.

Tu pojawiają się na horyzoncie czarne chmury. Obserwacje, jakie mamy okazję czynić w przemyśle, pokazują, że niektórzy przestają myśleć, bezgranicznie ufając elektronice.

Trzeba pamiętać, że osiowanie powinno być poprzedzone sprawdzeniem, co w konstrukcji i otoczeniu maszyny może wpłynąć na ostateczny wynik (np.: bicie końcówki wału; naprężenia rurociągów itp.). Także wprowadzone przez producentów ułatwienia, czyli na przykład to, że dioda generuje wycinek płaszczyzny, a nie promień (jak było we wcześniejszych rozwiązaniach) powodują w tym przypadku zwiększenie wrażliwości przyrządu na luzy kątowe w sprzęgle. Tu sugeruje się więc, aby obsługa wykonująca osiowanie była jednak przeszkolona i tak zorganizowana, by osiowanie nie było dla nich czynnością okazyjną, a częstą i powtarzalną.

Dopiero znając i rozumiejąc technikę pomiaru, możemy w pełni korzystać z zapewnienia, że pomiar będzie szybki, łatwy i precyzyjny.

Autor: Damian Żabicki