Opierając się na jednej z szeregu konfiguracji, przemysłowy użytkownik energii może o wiele wydajniej wykorzystać kupowaną energię, a także zapewnić sobie dodatkowe źródło energii. Jak to osiągnąć? Zainwestować w nowe konstrukcje turbin oraz opłacalne układy odzyskiwania ciepła.

Opierając się na jednej z szeregu konfiguracji, przemysłowy użytkownik energii może o wiele wydajniej wykorzystać kupowaną energię, a także zapewnić sobie dodatkowe źródło energii. Jak to osiągnąć? Zainwestować w nowe konstrukcje turbin oraz opłacalne układy odzyskiwania ciepła.

Dla kogo?

W zastosowaniach przemysłowych spotyka się mikroturbiny wytwarzające od 30 do kilkuset kilowatów energii dla obiektów mieszkalnych i handlowych, a także maszyny o mocy od 25 do 300 megawatów w przedsiębiorstwach użyteczności publicznej. Turbiny kategorii przemysłowej – o mocy od 1 do 20 megawatów – to dobre rozwiązanie dla użytkowników przemysłowych i instytucjonalnych, którzy poszukują niezawodnego sposobu na samodzielne wytwarzanie energii, a przy tym mogą wykorzystać w różnych celach znaczące ilości produktu ubocznego – ciepła.

Większe turbiny gazowe o prostym obiegu są zwykle stosowane przez miejskie elektrownie w okresach maksymalnego obciążenia. Liczba godzin pracy tych maszyn w ciągu roku jest z zasady ograniczona, a ponadto zwykle nie podejmuje się prób wykorzystania ciepła odpadowego. W układach gazowo-parowych o dłuższym czasie pracy opuszczające turbinę gazową spaliny o temperaturze do 500°C są kierowane do wytwornicy pary na ciepło odzyskane, a wytworzona para zasila agregat prądotwórczy z turbiną parową.

Niespotykana sprawność energetyczna

Na wyjątkowe korzyści z dwuetapowej produkcji energii mogą liczyć użytkownicy przemysłowi i instytucjonalni. Jednostkowe zużycie ciepła we współczesnych turbinach parowych średniej wielkości jest znacząco lepsze niż kilkadziesiąt lat temu, zapewniając większą stabilność procesów produkcji energii elektrycznej i wytwarzania pary. Wytwornica pary na ciepło odzyskane dostarcza parę, którą można spożytkować na wiele sposobów. Do jej zastosowań zalicza się przedstawiony wyżej układ gazowo-parowy małej mocy, a także podgrzewanie wody, obróbka żywności, ogrzewanie, chłodzenie absorpcyjne i wiele innych procesów.

Połączenie projektów lotniczych i przemysłowych

W przeszłości zwracały uwagę różnice między turbinami gazowymi pochodnymi od silników lotniczych oraz maszynami przeznaczonymi do pracy w środowisku przemysłowym. Turbiny lotnicze pochodzą od konstrukcji turbin stosowanych początkowo w silnikach samolotów. Cechują się mniejszymi wymiarami, są lżejsze, ale gaz ma do pokonania bardziej skomplikowaną ścieżkę.

W rodzinie przemysłowej występują większe i cięższe maszyny, natomiast ich prostsza konstrukcja ułatwia prace serwisowe. We współczesnych rozwiązaniach spotyka się najlepsze cechy obu tych technologii. Na przykład w konstrukcjach przemysłowych powszechnie występują superstopy i monokryształowe elementy łopatek turbin oraz nowe materiały ceramiczne ścieżki gazu, opracowane pierwotnie dla wykonań lotniczych.

Dostępne są także turbiny gazowe z drugim wałem o zredukowanej prędkości obrotowej do celów związanych z pompowaniem, sprężaniem powietrza lub do obsługi urządzeń chłodniczych. Niezależnie od celu – wytwarzanie energii elektrycznej czy bezpośredni napęd – optymalne rozwiązanie cechuje odzyskiwanie i sensowne wykorzystywanie znaczących ilości ciepła.

Dostępne są także turbiny gazowe z drugim wałem o zredukowanej prędkości obrotowej do celów związanych z pompowaniem, sprężaniem powietrza lub do obsługi urządzeń chłodniczych. Niezależnie od celu – wytwarzanie energii elektrycznej czy bezpośredni napęd – optymalne rozwiązanie cechuje odzyskiwanie i sensowne wykorzystywanie znaczących ilości ciepła.

Wśród producentów przemysłowych turbin gazowych można wymienić firmy Solar Turbines Incorporated (oddział firmy Caterpillar), General Electric czy Kawasaki. Ich oferta obejmuje konwencjonalne zespoły prądotwórcze z turbiną gazową o mocy od 1 do 20 megawatów, a także maszyny dwuwałowe, łączące funkcje wytwarzania energii elektrycznej z napędem mechanicznym. Wszystkie oferowane konstrukcje są przystosowane do pracy z kotłami odzysknicowymi do wytwarzania pary.

Z myślą o środowisku

David Schnaars, kierownik ds. strategii ochrony środowiska w firmie Solar Turbinek, podkreśla korzyści, jakie niesie środowisku skojarzone wytwarzanie energii elektrycznej i cieplnej (kogeneracja, CHP – combined heat and power) w oparciu o turbiny zasilane gazem ziemnym. Zauważa, że spalanie gazu ziemnego wiąże się ze znacząco niższą emisją dwutlenku węgla w porównaniu z elektrowniami opalanymi węglem lub paliwem olejowym, a zastosowanie gazu ziemnego w elektrociepłowni pozwala na uzyskanie ponad 80% sprawności energetycznej w porównaniu z 31% w przypadku zwykłej elektrowni.

Jak informuje inny pracownik Solar Turbines, Chris Lyons, firma ta oferuje sześć rodzin turbin gazowych do zastosowań przemysłowych, począwszy od modelu Saturn 20 o mocy 1,21 MW po model Titan 250 o mocy 21,7 MW. Szczególną uwagę zwraca na model Mercury 50 o mocy 4,6 MW, podkreślając wyjątkową sprawność energetyczną dzięki układowi rekuperacji ciepła, w którym zawracane ciepło odlotowe służy do podgrzania powietrza spalania. Uzyskiwana w ten sposób sprawność elektryczna 38,5% lokuje tę jednostkę wśród idealnych kandydatów do zastosowań, w których priorytetowe znaczenie ma wytwarzanie energii elektrycznej. Co więcej, model ten wyposażono w układ spalania ubogiej mieszanki paliwowej, zapewniający niską emisję tlenków azotu, dzięki czemu może on pracować nawet w Los Angeles bez dodatkowych urządzeń ograniczających emisję.

Zdaniem Chrisa Lyonsa model ten został znakomicie przyjęty przez rynek: – Turbinowe agregaty prądotwórcze serii Mercury 50 sprzedaliśmy w ciągu ostatnich lat wielu klientom, w tym użytkownikom przemysłowym i instytucjonalnym, a także zakładom spalającym paliwa odnawialne, jak gaz ze składowiska odpadów czy gaz gnilny.

Dwutlenek węgla na cenzurowanym

Chris Lyons zauważa, że na decyzji wielu klientów zaważyły parametry emisji dwutlenku węgla. – Wyższa sprawność elektrociepłowni w porównaniu z energią dostarczaną poprzez krajową sieć wraz z instalacją kotła umożliwia zakładom zredukowanie wskaźnika emisji dwutlenku węgla o 30–40%.

Pewną liczbę instalacji CHP na bazie turbin sprzedaliśmy w Europie, w której funkcjonuje system handlu uprawnieniami do emisji dwutlenku węgla, a to w związku z obrotem uprawnieniami do emisji lub kredytami węglowymi pod kątem rozbudowy zakładów.

Kolejnym ważnym producentem turbin gazowych dla odbiorców przemysłowych i instytucjonalnych jest Kawasaki. Zdaniem Steve’a Cernika z tej firmy oferowane przemysłowe turbiny gazowe zyskują coraz większą popularność dzięki wyższej sprawności energetycznej, większej niezawodności i „czystej” pracy. Wskazuje on na model Kawasaki o mocy 1,5 MW z układem spalania katalitycznego KLean o wskaźniku emisji tlenków azotu poniżej 2,5 ppm, co czyni z niego „najbardziej ekologiczną turbinę gazową na tej planecie”. Oferta Kawasaki obejmuje jednostki o mocy od 1,5 do 18 MW.

Rozwiązanie na miarę ograniczeń emisji

Steve Cernik uważa, że rosnąca popularność turbin gazowych wśród odbiorców przemysłowych wynika z ich ekologicznego potencjału, szczególnie na wschodnim i zachodnim wybrzeżu USA, gdzie na sprzedaż wpływają surowe stanowe wymogi dotyczące emisji, a także ze względu na dotacje udzielane przez administracje stanowe. Widzi on także wyraźną tendencję do instalowania rozwiązań CHP, ponieważ ponad 90% nowych zespołów Kawasaki jest wyposażanych pod kątem odzyskiwania ciepła. – W ten sposób firmy mogą liczyć na duże oszczędności energii w skali roku poprzez obniżenie kosztów paliw, a co za tym idzie, szybki zwrot z początkowej inwestycji – wyjaśnia Steve Cernik.

Dodaje również, że wymogi dotyczące emisji dwutlenku węgla popychają zakłady w kierunku układów kogeneracji opartych na turbinach gazowych. – Obecny nacisk na proekologiczne technologie służące ograniczaniu emisji sprawia, że klienci postrzegają zakup naszych turbin gazowych jako krok we właściwym kierunku. Co więcej, wielu spośród naszych międzynarodowych klientów interesuje się wymianą dotychczasowego wyposażenia na proekologiczną alternatywę na bazie turbin gazowych.

Jako zasilanie rezerwowe

Jak wyjaśnia Steve Cernik, oprócz coraz powszechniejszych instalacji CHP przedsiębiorstwa wykorzystują opalane gazem ziemnym turbiny o obiegu prostym jako źródła zasilania rezerwowego. Konstrukcja przewidująca zasilanie dwoma rodzajami paliwa umożliwia uruchomienie przy zasilaniu paliwem ciekłym, a przy dłuższej pracy – liczonej w dniach lub tygodniach – przełączenie na gaz dostarczany gazociągiem, którego dostawy są w większości sytuacji zapewnione. – Przy takim rozwiązaniu zakłady płacą za paliwo do rezerwowego zasilania tylko kiedy je spalają, dzięki czemu nie są zmuszone do kupowania na zapas i magazynowania dużych ilości paliwa na własnym terenie na wypadek sytuacji kryzysowej.

Na dachu

Steve Cernik dodaje: – Kolejną cechą tych zespołów jest mała waga w porównaniu z alternatywnymi agregatami z silnikami wysokoprężnymi. Stąd możliwość montażu na dachu i oszczędność przestrzeni. Z kolei turbina gazowa HPS z naszej oferty potrzebuje tylko 40 sekund od uruchomienia do pracy z pełnym obciążeniem. To wysoka poprzeczka w dziedzinie zasilania rezerwowego.

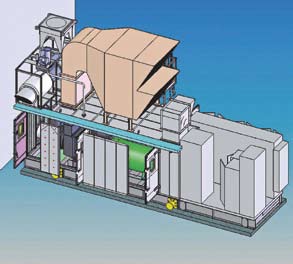

Na ilustracji przedstawiono piętrową konfigurację wlotu powietrza, możliwą do zastosowania z agregatem prądotwórczym z turbiną gazową Kawasaki. Ilustracja dzięki Kawasaki.

Na ilustracji przedstawiono piętrową konfigurację wlotu powietrza, możliwą do zastosowania z agregatem prądotwórczym z turbiną gazową Kawasaki. Ilustracja dzięki Kawasaki.

Steve Cernik podaje przykład udanej instalacji układu kogeneracji w zakładzie karnym w Bridgewater, nadzorowanym przez Departament Więziennictwa Stanu Massachusetts. Jak informuje Todd Gundlach, zastępca dyrektora wydziału gospodarki zasobami departamentu, na terenie zakładu działa centralna elektrownia z trzema kotłami do zaopatrzenia w parę oraz rozdzielnia energii elektrycznej. Od dłuższego czasu zakład zmagał się z zakłóceniami zasilania, co wymagało częstego uruchamiania zapasowych generatorów.

W 2006 r. zakład wynegocjował umowę przewidującą zwiększenie oszczędności energii poprzez szereg usprawnień, w tym urządzenia do oszczędzania wody, napędy falownikowe, wymianę okien oraz usprawnienia systemu dystrybucji pary. Zdecydowano także o zainstalowaniu turbiny gazowej Kawasaki o mocy 1,5 MW wraz z wytwornicą pary na ciepło odzyskane w celu zaopatrywania większej części zakładu w energię elektryczną oraz zwiększenia istniejących dostaw pary. Todd Gundlach twierdzi, że wykonalność tego projektu opiera się na wykorzystaniu ciepła.

Wytwornica pary na ciepło odzyskane dostarcza parę pod ciśnieniem 125 psi odpowiednio do wydajności istniejących kotłów. Para jest wykorzystywana do ogrzewania, prania, gotowania i podgrzewania wody. Todd Gundlach dodaje: – Potencjalne oszczędności energii wywarły takie wrażenie na stanowym wydziale gospodarki środkami trwałymi, że zostaliśmy poproszeni o przybliżenie tej kwestii zainteresowanym przedstawicielom innych agencji.

Od uruchomienia w 2006 r. agregat prądotwórczy z turbiną pracował przez ponad 17 tys. godzin, dostarczając ponad 90% wymaganej przez zakład energii elektrycznej. Zakład nadal dysponuje przyłączem dostawcy energii, ale turbina pracuje normalnie przez ponad 660 godzin w miesiącu. Todd Gundlach polecałby tego rodzaju instalację w podobnych instytucjach: – To rozwiązanie sprawdza się, jeśli wykorzystuje się produkt uboczny – parę. Oznacza to, że turbina nie może być przewymiarowana.

Od uruchomienia w 2006 r. agregat prądotwórczy z turbiną pracował przez ponad 17 tys. godzin, dostarczając ponad 90% wymaganej przez zakład energii elektrycznej. Zakład nadal dysponuje przyłączem dostawcy energii, ale turbina pracuje normalnie przez ponad 660 godzin w miesiącu. Todd Gundlach polecałby tego rodzaju instalację w podobnych instytucjach: – To rozwiązanie sprawdza się, jeśli wykorzystuje się produkt uboczny – parę. Oznacza to, że turbina nie może być przewymiarowana.

Rynek oferuje obecnie turbiny gazowe w szerokim zakresie mocy dla odbiorców przemysłowych i instytucjonalnych. Zapewniają one skrajnie niski poziom emisji oraz wyjątkowo dużą sprawność, szczególnie wraz z układem odzyskiwania ciepła. Turbina gazowa może okazać się idealnym rozwiązaniem, które spełni wszystkie lub część wymagań niejednego zakładu w zakresie dostaw energii elektrycznej i ciepła. Jeśli dotąd taka opcja nie była rozważana w Państwa zakładzie, być może nadszedł już czas na opłacalną modernizację.

Artykuł pod redakcją Michała Andrzejczaka

Autor: Keith Lane