Skrócenie czasu instalacji może pozwolić na lepsze zarządzanie zasobami.

Skrócenie czasu instalacji może pozwolić na lepsze zarządzanie zasobami.

Wdrażanie okablowania systemowego do instalacji paneli lub pulpitów elektrycznych ma zarówno wady, jak i zalety. Dla tych, którzy znają temat, zalety są oczywiste. Otóż tego typu oprzewodowanie przyspiesza instalację oraz eliminuje błędy w podłączeniach. Sposób ten redukuje także całkowity czas instalacji oraz związane z tym koszty.

Podobnie jest też z wadami okablowania systemowego. Jest ono droższe. To jest prosty, lecz niezmiernie ważny argument, szczególnie dla firm starających się przetrwać ostatni spadek koniunktury.

Firmy te jednak często nie zauważają faktu, że poprzez skrócenie czasu instalacji oprzewodowanie systemowe zmniejsza koszty robocizny. Robocizna jest jednym z najbardziej kosztownych elementów dla producentów paneli lub szaf sterowniczych. Redukcja robocizny związanej z konkretnym projektem pozwala na przesuwanie zasobów do innych projektów, co oznacza skrócenie czasów dostaw, a tym samym wpływa na zadowolenie klientów końcowych. Zasoby można także alokować w innych miejscach zakładu.

Mając dodatkowy personel, firma możne alokować pewne zasoby do poszukiwania nowych kierunków jej rozwoju. W każdym razie prawidłowo zarządzana dodatkowa siła robocza może pomóc w rozwoju firmy nawet w trudnej sytuacji rynkowej. Jednakże, aby osiągnąć te korzyści, należy najpierw zainwestować. Żeby było jasne, takie ryzykowne działanie ma swoje zalety.

Szukanie ukrytej wartości

Często pomijanym zagadnieniem podczas zwykłych dyskusji nad zaletami i wadami okablowania systemowego jest ukryta wartość, jaką system ten może przynieść firmom produkującym i sprzedającym panele sterownicze. Można założyć, że te ukryte zalety przebijają wszystkie zwykłe korzyści wymienione to tej pory.

Często pomijanym zagadnieniem podczas zwykłych dyskusji nad zaletami i wadami okablowania systemowego jest ukryta wartość, jaką system ten może przynieść firmom produkującym i sprzedającym panele sterownicze. Można założyć, że te ukryte zalety przebijają wszystkie zwykłe korzyści wymienione to tej pory.

Powód jest prosty, zamiast zwykłego oszczędzania czasu i pieniędzy monterów, prawidłowo wykorzystany system okablowania wygeneruje dodatkowe zyski dla firmy. Pomyśl, co mogłoby to oznaczać dla Twojej firmy. Podczas gdy konkurencja zwyczajnie walczy o utrzymanie się na niestabilnym rynku, Ty w tym czasie mógłbyś umacniać się finansowo. Dodatkowo mógłbyś się tak ustawić, że kiedy przyjdzie koniunktura, zaczniesz wtedy zbijać kapitał.

Należy pamiętać, że ta „ukryta” zaleta może nie sprawdzić się w każdym zakładzie. W rzeczywistości największe korzyści uzyskują większe firmy lub firmy skupione przede wszystkim na przerobie. Dla tych zakładów zyski są bezpośrednio związane z wielkością produkcji. Oferują niższą marżę niż konkurencja, ale w zamian wytwarzają więcej paneli dziennie. Jeśli firmy te mogłyby znaleźć sposób na wyprodukowanie nawet większej liczby paneli dziennie, wtedy ustawiłyby się daleko z przodu przed konkurencją.

Okablowanie punkt-do-punktu kontra okablowanie systemowe

W celu zademonstrowania, jak pracuje ten system, użyjemy bardzo prostego przykładu. Załóżmy, że zakład produkuje panel wyposażony w sterownik programowalny wykorzystujący tylko 16-kanałową kartę i nic więcej. To bardzo uproszczony scenariusz i z pewnością niemający nic wspólnego z rzeczywistością, ale wystarczy do pokazania, o co nam chodzi.

W celu zademonstrowania, jak pracuje ten system, użyjemy bardzo prostego przykładu. Załóżmy, że zakład produkuje panel wyposażony w sterownik programowalny wykorzystujący tylko 16-kanałową kartę i nic więcej. To bardzo uproszczony scenariusz i z pewnością niemający nic wspólnego z rzeczywistością, ale wystarczy do pokazania, o co nam chodzi.

Dodajmy także, że kwoty przedstawione w tym artykule są oparte na przybliżonych wartościach. Ceny te mogą się różnić w zależności od producenta. Pomimo to cennik zapewnia najbezpieczniejsze przybliżenie kosztów materiałowych.

Zatem przyjrzyjmy się kosztom związanym z instalacją 16-kanałowej karty we/wy w świetle dwóch sposobów jej podłączenia: punkt-do-punktu oraz okablowania systemowego. Obie instalacje wymagają podłączenia do karty. Oczywiście każdy sposób jest inny. Sposób punkt-do-punktu polega na tradycyjnym podłączeniu pojedynczych przewodów do zacisków śrubowych znajdujących się na listwie zaciskowej kontrolera. Załóżmy, że koszt oprzewodowania takiej listwy wynosi 60 USD.

Podczas gdy pokrywa to koszt podłączenia po stronie sterowania, to istnieje także koszt związany z podłączeniem do panelu. Po stronie panelu trzeba będzie wykonać podłączenie do listwy zaciskowej. Załóżmy, że podłączenie jest wykonywane do zwykłych zacisków śrubowych, wtedy koszt wyniesie 20 USD. Ponieważ większość zakładów wykorzystuje dużo kabli, końcówek i oznaczników pod ręką, więc pominiemy ten koszt. Całkowity koszt podłączenia 16-kanałowej karty metodą punkt-do-unktu wynosi 80 USD.

Alternatywnie mamy koszt materiałów okablowania systemowego. Wiemy, że będzie on wyższy, ale zobaczmy, jak to wygląda. Podłączenie do kontrolera jest wykonane przy użyciu adaptera, który zapewnia podłączenie kabli o większej liczbie żył. Koszt takiego adaptera to około 55 USD.

Po stronie panelu moduł interfejsu zastąpi standardowe zaciski. Moduł ten zapewnia taką samą funkcjonalność jak zaciski śrubowe, ale robi to poprzez końcówkę kablową zdolną do podłączenia większej liczby przewodów. Moduł interfejsu dla tej aplikacji będzie kosztował około 60 USD.

Ostatecznie podłączenie poziomów sterowania i panelu będzie wykonane za pomocą dwóch wielożyłowych kabli taśmowych zakończonych wtykami po 8 przewodów w każdej. Zakładając, że użyjemy 1 m kabla, koszt dwóch takich kabli wyniesie około 40 USD.

Ostatecznie podłączenie poziomów sterowania i panelu będzie wykonane za pomocą dwóch wielożyłowych kabli taśmowych zakończonych wtykami po 8 przewodów w każdej. Zakładając, że użyjemy 1 m kabla, koszt dwóch takich kabli wyniesie około 40 USD.

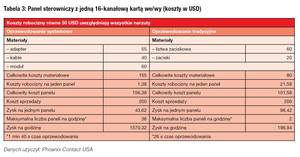

Tak jak wspomniano wcześniej, okablowanie systemowe ma większy koszt materiałowy w porównaniu do instalacji punkt-do-punktu: 80 USD dla punkt-do-punktu” i 155 USD dla okablowania systemowego. Tabela 1 przedstawia koszty materiałowe.

Jednakże koszt budowy panelu to nie tylko koszt materiałów. To także siła robocza potrzebna do zbudowania tych paneli. Tak więc potrzebujemy uwzględnić też robociznę. Dla tego przykładu przyjmijmy pełną stawkę godzinową wynoszącą 50 USD. Ta stawka pokrywa robociznę, koszt utrzymania, zarządzanie itd.

Skoro uzgodniliśmy nasze koszty, to spójrzmy teraz na rzeczywistą ilość pracy wymaganą dla każdej z metod. Z analizy czasów wykonanych dla obu metod wiemy, że oprzewodowanie karty 16-kanałowej zajmuje około 26 minut. Z drugiej strony, oprzewodowanie tej samej karty za pomocą okablowania systemowego zajmuje tylko 1 minutę i 40 sekund. Większość z nas wie już, że oprzewodowanie systemowe jest szybsze. Jednakże, gdy zbadamy to głębiej, zaczniemy rozumieć, co to w rzeczywistości oznacza.

Jeśli użyjemy stawki sugerowanej dla tego przykładu (50 USD) i zastosujemy ją do rzeczywistych czasów montażu, to sformułujemy obciążenie robocizną dla każdego panelu, dla każdej z metod. Dla 1 min 40 s obciążenie to wyniesie 1,38 USD w przeciwieństwie do drugiej metody, gdzie stawka wyniesie 21,58 USD.

Stawki za roboczogodzinę dla każdej instalacji zaczynają wyrównywać całkowity koszt pomiędzy dwoma panelami. Pomimo droższej robocizny metoda punkt-do-punktu wciąż ma niższy koszt. Tabela 2 podsumowuje koszty dla każdego typu instalacji.

Więc jeszcze raz, zagłębianie się w temat odkrywa coraz więcej danych. Dla przypomnienia prostego warunku: zakłady, szczególnie te duże, zarabiają więcej pieniędzy poprzez zwiększoną produkcję. Im więcej paneli produkują, tym więcej zarabiają. To jest miejsce, gdzie widzimy ukrytą wartość okablowania systemowego.

Wróćmy do naszych przykładów i załóżmy, że każdy skończony panel jest sprzedawany za 200 USD. Mając cenę sprzedaży oraz koszty policzone wcześniej, policzymy zysk na każdym panelu. Zysk na panelu wykonanym systemowo byłby 43,62 USD (200 USD cena sprzedaży minus 156,38 USD koszt panelu). Chociaż to przyzwoity zarobek, jest znacznie niższy od zysku osiągniętego na panelu wykonanym metodą punkt-do-punktu wynoszącego 98,42 USD. To więcej niż dwa razy w stosunku do zysku osiągniętego przez okablowanie systemowe.

Obliczanie czynnika czasowego

Co więc otrzymaliśmy: instalacja punkt-do-punktu daje większy profit i jest jasne, że to lepsza metoda instalacji. Prawda? Cóż, nie tak prędko. Wróćmy do kluczowego elementu tych instalacji, czyli czasu. Jeśli przypomnimy sobie, że bardzo zyskowna instalacja punkt-do-punktu zajmuje około 26 minut, to oznacza, że zakład może wykonać dwa kompletne panele na godzinę. Nieźle.

Weźmy teraz drugi przypadek, czyli okablowanie systemowe. Instalacja ta zajmuje tylko 1 min 40 s. Oznacza to, że zakład może zbudować do 36 kompletnych paneli w ciągu tylko jednej godziny. Jest absolutną prawdą, że zarobek (43,62 USD) jest niższy, jednakże całkowity potencjalny zysk na godzinę jest znacznie większy.

Wykorzystanie okablowania systemowego w tym przykładzie doprowadzi do zysku 1570,32 USD na godzinę. Co byś wolał – dostawać mniej niż 200 USD na godzinę, czy zarabiać więcej niż 1500 USD za każdą godzinę działalności? Tabela 3 pokazuje pełne zestawienie wydatków i zysków.

Oczywiście taki ekstremalny przykład nie pasuje do większości producentów paneli. Przykład ten jednak pokazuje, że istnieje obszar u każdego producenta, gdzie zaadaptowanie okablowania systemowego zaczyna nabierać rozsądnego sensu ekonomicznego.

Jeśli czysty zysk jest kluczowym elementem wpływającym na podejmowanie decyzji, wtedy liczba paneli pomoże zdecydować o wyborze metody punkt-do-punktu albo okablowania systemowego. Gdy firmy zaczynają rozkładać na czynniki inne korzyści okablowania systemowego (zmniejszenie ryzyka, mniejsze rozmiary paneli itd.), wtedy decyzja staje się trochę niejasna, a zysk prawdopodobnie staje się jedynym czynnikiem w procesie podejmowania decyzji.

Następnym razem, gdy pojawi się nowy projekt panelu, pamiętaj o tym wszystkim. Nie ignoruj ukrytej wartości okablowania systemowego. Jeśli tak się jednak stanie, wtedy utracisz znaczącą część potencjalnego zysku.

Jeremy Valentine jest specjalistą do spraw produktów okablowania w firmie Phoenix Contact USA

Artykuł pod redakcją Marka Olszewika

Autor: Jeremy Valentine