Przemysłowy Internet Rzeczy (Industrial Internet of Things – IIoT) oznacza nowe wyzwania, ale i nowe możliwości dla tych producentów, którzy chcą przesuwać kolejne granice w projektowaniu fabryk i maszyn. Wśród potencjalnych korzyści wymienić można: integrację, łączność, wydajność oraz niezawodność, ale wiele funkcji technologii IIoT oferuje również spore korzyści finansowe.

Im więcej rozważań specjalistów nad korzyściami płynącymi z wdrożenia technologii Przemysłowego Internetu Rzeczy, tym bardziej widoczne stają się zalety tego rozwiązania. Zapoczątkowując nową erę łączności, w której fabryki i maszyny ściśle ze sobą współpracują w sposób bezpieczny i zintegrowany, tak aby technologia mogła jeszcze wydajniej służyć człowiekowi, IIoT oferuje ogromne możliwości i wyższą efektywność.

Najwięcej uwagi poświęca się obecnie usługom akwizycji i obsługi danych oraz wydajności, ale otwarci w coraz większym stopniu na zmiany producenci zaczynają obecnie sięgać po technologie IIoT, aby moc wykrywać nieefektywne ogniwa w łańcuchach procesów i zamieniać je w kapitał obrotowy. Na tym polega siła i zyski ekonomiczne Przemysłowego Internetu Rzeczy.

Wzrost rentowności za sprawą IIoT

W procesach produkcji Przemysłowy Internet Rzeczy może zapewnić lepszą identyfikację i kontrolę wydajności łańcucha dostaw, co pomoże przyspieszyć realizację procesu produkcji i obniżyć jego koszty. Co więcej, biorąc pod uwagę połączenie istniejących technologii gromadzenia i analizy ogromnych ilości danych (Big Data) z komunikacją między urządzeniami, inteligentne, zintegrowane maszyny są w stanie zapewnić ciągłe pozyskiwanie i wymianę danych w lepszy i wydajniejszy sposób.

Analiza danych historycznych pozwala producentom zidentyfikować mało wydajne miejsca w dziale produkcji i w innych obszarach powiązanych w celu skrócenia czasu wprowadzania produktu do obrotu. Pozwala to również na bardziej efektywne zarządzanie wydatkami operacyjnymi (OPEX) i prowadzenie analityki biznesowej na rzecz klienta, a także na tworzenie nowych możliwości biznesowych w obszarze zarządzania zasobami (np. konserwacja zapobiegawcza), co przynosi spore oszczędności kosztów.

Dobrym przykładem jest wykorzystanie połączonych urządzeń i dynamicznych kodów QR, zapewniających szybką i efektywną obsługę klientów. Informacje mogą być w ten sposób szybko przekazywane, co w rezultacie gwarantuje szybsze rozwiązywanie problemów pojawiających się w produkcji, zapewniając wyższy poziom zadowolenia klientów oraz pozyskanie ich lojalności. Ponadto operatorzy mogą wykorzystywać identyfikację opartą na komunikacji radiowej, aby śledzić i monitorować systemy produkcyjne, magazynowe i logistyczne. Dzięki Przemysłowemu Internetowi Rzeczy wytwórcy mają możliwość zapewnienia bardziej spójnego i ciągłego procesu zarządzania w całym cyklu przetwarzania i wytwarzania produktu. To tylko kilka wybranych przykładów z ogromnej gamy możliwości płynących z połączonych inteligentnych urządzeń.

Jednakże aspekt korzyści ekonomicznych może się znacznie różnić wśród producentów OEM i odbiorców końcowych. Producenci OEM muszą się skoncentrować na dostarczaniu swoim klientom nowych lub rozszerzonych usług, natomiast odbiorcy końcowi największą uwagę powinni zwrócić na zarządzanie wydatkami operacyjnymi.

Różnice można podzielić na dwa główne obszary:

→ odbiorcy końcowi – z powodu zwiększonych wymagań w zakresie interoperacyjności pomiędzy technologiami informatycznymi i technologiami operacyjnymi, przejrzystości i dostępności danych oraz dostępności urządzeń, odbiorcy końcowi będą w stanie reaktywować tereny poprzemysłowe oraz integrować bardziej zaawansowane maszyny, uzyskując w ten sposób bardziej inteligentne fabryki. Wprowadzenie tych zmian umożliwi określenie punktu dostępowego, który zapewni całościowy podgląd operacji od poziomu obiektowego na hali produkcyjnej, aż do najwyższego poziomu zarządzania przedsiębiorstwem;

→ producenci OEM – muszą oni wdrożyć zaawansowane interfejsy i rozszerzone funkcje, aby zminimalizować przestoje, zwiększyć wydajność maszyn (w zależności od stanu produkcji i popytu), a także zapewnić zdalny monitoring, konserwację zapobiegawczą i bezpieczeństwo. Zachowanie, a także dane maszyn i komponentów uległy zmianie, z tego powodu producenci muszą uwzględnić również inne możliwości rozwoju.

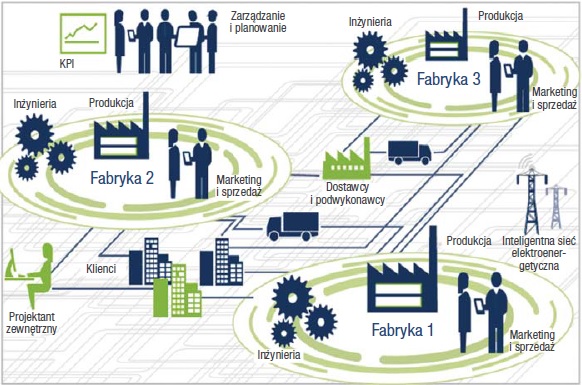

Należy też mieć świadomość, że technologia IIoT wpływa na rentowność przedsiębiorstwa produkcyjnego w różnych obszarach, włączając w to dział inżynierii, łańcuch dostaw, a także zarządzanie relacjami z klientami. Wykorzystując Przemysłowy Internet Rzeczy, producenci, zamiast pozostawać jedynie dostawcami komponentów, mogą w większym stopniu poświęcić uwagę odpowiedniej obsłudze klienta i dopasowaniu oferty do jego rosnących i zarazem zmiennych wymagań. Dane pozyskane za pomocą IIoT umożliwiają producentom większą elastyczność w zakresie spełniania wymogów klientów. Dzięki tej nowej zdolności producenci są w stanie generować nowe możliwości biznesowe w miarę większego koncentrowania na obsłudze klientów niż na procesie produkcyjnym.

IIoT to więcej niż automatyka

Wiele osób postrzega korzyści płynące z IIoT jako związane wyłącznie z automatyką przemysłową. Automatyka procesów przemysłowych stanowi ważny aspekt IIoT, niemniej jednak bardziej istotne i perspektywiczne korzyści efektywności kosztowej związane są z poprawą efektywności energetycznej inteligentnych maszyn i fabryk. Każda maszyna czy fabryka charakteryzuje się indywidualnym profilem energetycznym, który powinien stanowić ważny czynnik doboru architektury systemowej i funkcjonalnej technologii IIoT dla konkretnej aplikacji.

Zużycie energii i efektywne nią zarządzanie zakłada, że producenci wiedzą, co dzieje się w hali produkcyjnej. Przemysłowy Internet Rzeczy pozwala na połączenie i analizę informacji z rożnych źródeł, które mają wpływ na działanie poszczególnych procesów i całej fabryki – w tym nawet informacji z zewnątrz, takich jak warunki pogodowe.

Zaawansowane technologicznie fabryki są podłączane do inteligentnych sieci, a to prowadzi do powstawania inteligentnych, kompleksowych ekosystemów łączności, których bazą jest Przemysłowy Internet Rzeczy. W ten sposób buduje się platformy systemowe z jednolitym interfejsem sieciowym, udostępniającym kompleksowe spojrzenie na realizowane procesy produkcji i przetwarzania, a jednocześnie uzyskiwane są dodatkowe korzyści w postaci poprawy efektywności energetycznej i zrównoważonego rozwoju.

Technologie IIoT przekształcają współczesny przemysł, a producenci w odpowiedzi na ten trend, chcąc utrzymać swoje silne pozycje, pracują nad tym, aby dostosować się do zmian i jednocześnie czerpią zyski z pojawiających się nowych możliwości. Wdrażając technologie IIoT, producenci mogą zmaksymalizować swoje dochody, skracając czas wprowadzenia produktu do obrotu oraz oferowanie rozszerzonych usług.

Kolejną ważną kwestią do rozważenia jest selektywne wdrażanie IIoT ze stopniowym dodawaniem lub modernizowaniem istniejącego sprzętu i infrastruktury.

Pozwoli to platformom IIoT zmierzać w kierunku zwiększania wydatków na obszar badań i rozwoju, zamiast inwestować w rozwój komponentów. Ponadto wytwórcy powinni rozpatrywać obszary zastosowania, takie jak poprawa wydajności operacyjnej, wykorzystanie zasobów, spieniężenie wartości danych procesowych oraz usługi sterowane przez oprogramowanie, w celu zwiększenia korzyści ekonomicznych, a także przyspieszenia zwrotu z inwestycji. W miarę jak producenci będą z większą swobodą wykorzystywać funkcje oferowane przez IIoT, możliwe będzie wprowadzanie długoterminowych projektów i aplikacji systemowych, obejmujących zmiany strukturalne, nowe modele opłat za moc wyjściową, połączone ekosystemy oraz obsługę interfejsów człowiek-maszyna.

Takie przyszłościowe aplikacje sprawią, że korzyści ekonomiczne wdrożenia technologii IIoT zdecydowanie przewyższą wszelkie trudności w ich wdrożeniu. Przemysłowy Internet Rzeczy to przyszłość, a zwycięzcy, którzy pójdą tą drogą, osiągną większą wydajność, niższe koszty, a także lepszą pozycję na rynku, co ostatecznie zapewni im większe szanse na przetrwanie i rozwój w nowej rzeczywistości produkcyjnej.

O autorze: Ralf Neubert jest głównym dyrektorem ds. innowacji i technologii w przemyśle w firmie Schneider Electric.

Autor: Ralf Neubert/tłumaczyła Ela Jeż