W magazynie Inżynieria i Utrzymanie Ruchu nr 2/2015 pojawiła się publikacja „Diagnostyka temperaturowa jako narzędzie zapobiegające nieplanowanym przerwom w procesie produkcji” [1], poświęcona pomiarom temperatury dokonywanym w procesie produkcyjnym. Niniejszy artykuł koncentruje się na pomiarach temperatury prowadzonych dla oceny stanu technicznego, ze szczególnym uwzględnieniem poprawności monitorowania węzłów łożyskowych. Pomiar ten w wielu przypadkach, także w odniesieniu do kupowanych nowych maszyn, nie jest wykonywany zgodnie z podstawowymi zasadami, gwarantującymi jego poprawność i w konsekwencji użyteczność. Wciąż jeszcze można znaleźć dokumenty (np. „HMI Based Bearing Temperature Alarm/Monitor” [2]), które sugerują użytkownikowi niepoprawną instalację czujników temperatury w węźle łożyskowym.

Koszty w UR a przyczyny ich wzrostu

Nakłady na utrzymanie ruchu w skali globalnej wykazują w kolejnych latach znaczącą tendencję wzrostową i stanowią jeden z istotnych czynników wpływających na wynik finansowy przedsiębiorstw. Na rys. 12, w ślad za publikacją „Applying Lean and RCM Principles to Implement a Cost Effective Preventive Maintenance Program” [3], zaprezentowano wzrost kosztów UR na przestrzeni ostatnich 30 lat oraz przedstawiono relację między nakładami ponoszonymi zasadnie i bezzasadnie. Szacuje się, że aż 30% ponoszonych na UR nakładów nie ma rzeczywistego uzasadnienia technicznego.

Przyczyn tak znacznego udziału niepotrzebnych nakładów na utrzymanie ruchu upatruje się w:

- błędach w implementacji systemu nadzoru stanu technicznego,

- stosowaniu przez przedsiębiorstwa niewystarczająco nowoczesnej strategii UR,

- braku dostosowania struktury systemu nadzoru do realizowanej strategii.

Monitorowanie i zabezpieczenie stanu technicznego oraz diagnostyka procesu produkcyjnego to cele pomiarów temperatury. Niniejsza publikacja koncentruje się na pierwszym z wymienionych zadań i ogranicza się do monitorowania stanu technicznego węzłów łożyskowych.

Oprócz procesu i stanu technicznego maszyn czasami ważne są temperatury środowiska, przede wszystkim te, które mogą rzutować na ocenę stanu technicznego majątku produkcyjnego, jak np. temperatura powietrza w otoczeniu maszyny czy temperatura czynnika przepływającego przez turbinę.

Mimo tego, że monitorowanie temperatury jest jednym z najdłużej i najpowszechniej wykorzystywanych symptomów stanu technicznego, wciąż jeszcze można spotkać wiele maszyn, w których ten monitoring realizowany jest nieoptymalnie, a czasami wręcz błędnie z punktu widzenia zasad najlepszej praktyki. W konsekwencji stanowi to przyczynek do obniżenia efektywności nadzoru stanu technicznego i przyczynia się do przeoczenia funkcji celu (tzn. przeciwdziałania uszkodzeniu) lub do prowadzenia w ramach UR działań zbędnych, skutkujących nieuzasadnionymi kosztami, jak pokazano na rys. 1-2.

Stosowane czujniki

Do wykonywania pomiarów w węzłach łożyskowych najczęściej wykorzystywane są czujniki rezystancyjne (=RTD) oraz termoelektryczne (=TC)2. Jak każdy przyrząd, czujniki temperatury mają zróżnicowaną konstrukcję, np. czujniki płaszczowe są dostępne w wykonaniu:

- SP – spoina pomiarowa pojedyncza, połączona (uziemiona) galwanicznie z osłoną czujnika (tzn. z płaszczem),

- SO – spoina pomiarowa pojedyncza, odizolowana od osłony czujnika,

- 2SP – spoina pomiarowa podwójna (podobna do SP),

- SOA – spoina pomiarowa podwójna (podobna do SO), SOB – spoina pomiarowa podwójna odizolowana od płaszcza,

- SE – spoina pomiarowa pojedyncza nieosłonięta lub wyprowadzona poza osłonę czujnika,

- spoina pomiarowa pojedyncza, odizolowana od podwójnej osłony czujnika.

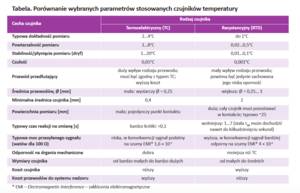

Konstrukcja czujnika istotnie wpływa na jego stałą czasową τ, a w konsekwencji na jego przydatność do pomiarów na rzecz oceny stanu technicznego. W tabeli przedstawiono porównanie wybranych cech i parametrów czujników TC i RTD, które powinny być wzięte pod uwagę na etapie wyboru czujnika do monitorowania stanu technicznego łożysk.

Przy wyborze czujnika i wykorzystywanego dla niego toru pomiarowego należy zwrócić uwagę przede wszystkim na:

- zakres zmienności temperatury pracy i pomiaru,

- sposób mocowania czujnika oraz prowadzenia zintegrowanych z nim przewodów,

- powtarzalność charakterystyki w długim czasie,

- dokładność,

- własności dynamiczne (stała τ),

- złożoność układu pomiarowego, do którego czujnik jest podłączony.

W przypadku diagnostyki stanu technicznego nie jest tak ważna dokładność pomiaru, natomiast istotna jest wysoka niezawodność czujnika, mały dryf w długim czasie, mała podatność na zakłócenia oraz mała zwłoka w rozpoznawaniu zmian temperatury, co charakteryzuje stała τ.

W przypadku diagnostyki stanu technicznego nie jest tak ważna dokładność pomiaru, natomiast istotna jest wysoka niezawodność czujnika, mały dryf w długim czasie, mała podatność na zakłócenia oraz mała zwłoka w rozpoznawaniu zmian temperatury, co charakteryzuje stała τ.

Stała τ jest czasem, po którym odpowiedź na skokowy wzrost mierzonej wielkości osiągnie 63,2% docelowej wartości ustalonej, niezależnie od wartości tego skoku. Definicja ta jest w takim samym stopniu prawdziwa, np. w odniesieniu do silnika elektrycznego celem określenia czasu, po którym osiągnie on wskazany procent prędkości nominalnych obrotów wirnika, jak do czujnika temperatury, który ma informować o zmianach (na ogół niebezpiecznych wzrostach) pola temperatur. W praktyce także są wykorzystywane stałe τ05 oraz τ09 informujące o czasie, po którym miernik wskazuje odpowiednio 50% i 90% skoku temperatury.

W związku z tym, że w pomiarach temperatury prowadzonych dla oceny stanu technicznego dąży się do możliwie szybkiej reakcji systemu monitorowania na zachodzące zmiany, należy stosować czujniki takiej konstrukcji, które mają możliwie krótką stałą τ (np. dążyć się będzie do stosowania, spośród wymienionych typów czujników płaszczowych, czujników charakteryzujących się najkrótszymi stałymi, a więc SE, SP oraz 2SP; natomiast należy unikać czujników o długich stałych, takich jak SO, SOA, SOB oraz SO2).

Czujnikami o długich stałych τ są czujniki izolowane. Natomiast w niektórych przypadkach należy uwzględniać dodatkowe kryteria, biorące pod uwagę np. fakt, że łożysko maszyny jest izolowane elektrycznie. W takim wypadku niezbędne jest zastosowanie takiego toru pomiarowego, który ze względu na swoją konstrukcję lub z powodu sposobu instalacji nie narusza konstrukcyjnej izolacji elektrycznej węzła maszyny, a kryterium stałej τ schodzi na drugi plan.

Niezawodność czujnika ma znaczny wpływ na poprawność monitorowania stanu technicznego podzespołu. Montaż powinien być przeprowadzony w taki sposób, aby nie powodować uszkodzenia czujnika oraz podłączonego do niego przewodu, zarówno w czasie instalacji, jak i podczas pracy maszyny. Projekt montażu w miarę możliwości powinien uwzględnić łatwy demontaż czujnika w celu przeprowadzenia jego kontroli lub wymiany. Problem poprawności technicznej nie sprowadza się więc jedynie do zainstalowania czujnika w określonym punkcie, ale dotyczy także sposobu, w jaki cel ten zostanie osiągnięty.

Podniesienie niezawodności działania systemu monitorowania stanu technicznego może być także osiągnięte przez redundancję całego toru pomiarowego (lub jego newralgicznej części). W tym celu mogą być stosowane „zwielokrotnione” czujniki temperatury (najczęściej są to czujniki podwójne). Najlepszą redundancję uzyskuje się w przypadku zwielokrotnienia całego toru pomiarowego, tzn. od czujnika aż do kanału w systemie monitorowania, który dokonuje pomiaru. Natomiast w praktyce często stosuje się rozwiązanie z instalowanymi podwójnymi czujnikami, z których jeden jest podłączony do kanału pomiarowego w systemie monitorowania, a drugi traktowany jest jako tzw. zimna rezerwa, bowiem podłączone do niego przewody są doprowadzone jedynie do skrzynki obiektowej. W przypadku uszkodzenia pierwszego czujnika można dokonać próby jego przełączenia na czujnik rezerwowy. Próba ta będzie pomyślna tylko pod warunkiem, że czujnik rezerwowy nie uległ uszkodzeniu w czasie poprzedzającym uszkodzenie czujnika podłączonego do systemu monitorowania lub równolegle z nim.

Zasady optymalnej lokalizacji czujników temperatury w łożysku mogą się różnić w odniesieniu do maszyn z poziomą i pionową osią wirnika. W przypadku łożysk poprzecznych dla maszyn z osią poziomą mamy do czynienia z łożyskami nośnymi, przenoszącymi obciążenia generowane m.in. przez ciężar wirnika. W przypadku maszyn z osią pionową z kolei mamy do czynienia z łożyskami prowadzącymi, charakteryzującymi się zdecydowanie niższą sztywnością poprzeczną, a funkcja przenoszenia obciążenia jest przejęta przez łożysko oporowe (tutaj: nośne).

W maszynach szybkoobrotowych dokonuje się pomiarów temperatury oleju zarówno dla oleju wpływającego do węzła łożyskowego, jak i na wypływie z łożyska. W maszynach wolnoobrotowych z pionową osią wirnika stosuje się też łożyska wannowe, dla których dokonywany jest pomiar temperatury oleju w wannie, uzupełniany często o pomiar poziomu oleju. Mimo że wciąż jeszcze można spotkać techników, którzy patrzą na pomiary temperatury oleju jak na informacje o stanie technicznym łożysk, pomiary te mają służyć przede wszystkim ocenie współpracy czopa z łożyskiem, ale informować o poprawności smarowania.

Autor składa serdeczne podziękowanie Janowi Giedroyciowi z GE/ELBLĄG za konsultację techniczną artykułu.

Ryszard Nowicki jest ekspertem w zakresie systemów nadzoru stanu technicznego. Pracuje w GE: Ryszard.Nowicki@ge.com

Tekst pochodzi z nr 3/2016 magazynu „Inżynieria i Utrzymanie Ruchu”. Jeśli Cię zainteresował, ZAREJESTRUJ SIĘ w naszym serwisie, a uzyskasz dostęp do darmowej prenumeraty w formie drukowanej i/lub elektronicznej.

[1] Mimo że pierwszy czujnik wykorzystujący efekt termopary (efekt Seebecka) został zaprezentowany już w 1826 r. przez A.C. Becquerele’go, to początek rozwoju techniki pomiaru temperatury datuje się na lata 1860–1900. Pierwszy czujnik typu Pt został zaproponowany w 1871 r. przez W. Siemensa, natomiast pierwsze zastosowanie transmitera temperatury miało miejsce w 1939 r., a więc prawie równolegle z pojawieniem się pierwszych publikacji opisujących możliwość prowadzenia diagnostyki stanu technicznego maszyn wirnikowych z pomocą sejsmicznych czujników drgań.

[2] Do nadzoru stanu technicznego w zakresie pomiaru temperatur stosuje się również termistory (np. uzwojenia silników) oraz czujniki cyfrowe (np. bieguny wirnika), światłowodowe (np. elementy stojana) i IR (np. wirnik generatora). Natomiast wymienione techniki nie są na ogół wykorzystywane do pomiaru temperatury łożysk w systemach online.