Właściwe strojenie pętli regulatora może poprawić jakość oraz wydajność produkcji i zminimalizować odpady produkcyjne.

Przez lata, przed uruchomieniem oprogramowania strojącego dla doboru parametrów pracy pętli regulatorów, konieczne było wcześniejsze ustabilizowanie procesu. Ponieważ większość procesów przemysłowych wykazuje pewien stopień zachowań oscylacyjnych, konieczność stabilizowania oznaczała, że oprogramowanie strojące mogło być zastosowane tylko w pętlach już znajdujących się pod pewną kontrolą. Innymi słowy, oprogramowanie strojące zawodziło w normalnych, dynamicznych warunkach pracy, które wymagały zastosowania tego oprogramowania. Ostatnie postępy w modelowaniu procesu eliminują wymóg stabilizowania i pozwalają, aby oprogramowanie strojące regulatora PID (proporcjonalno-całkująco-różniczkującego — proportional-integral-derivative) korygowało zakłócone, oscylujące zachowanie, typowe dla aplikacji przemysłowych.

Artykuły na temat strojenia pętli PID są publikowane regularnie i stale przywołują badania zachwalające poprawę wydajności i zyski finansowe. Bez względu na to, czy są oparte na badaniach, czy przywołują zasłyszane informacje, wyraźnie wskazują, że strojenie regulatorów PID może znacznie poprawić wydajność zakładu produkcyjnego. Dlaczego zatem, przy tak przytłaczających dowodach, społeczność producentów potrzebuje regularnych przypomnień?

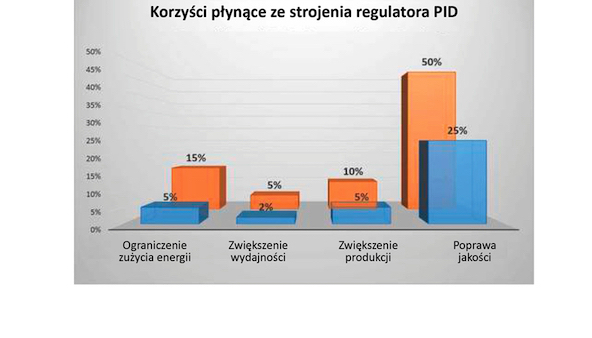

Rozważmy przez chwilę ustalenia opublikowane przez brytyjski Energy Efficiency Best Practices Program. W przewodniku „Invest in Control—Payback in Profits“ (Inwestycja w regulację — zwrot w zyskach) wskazali na znaczne i stałe zyski ekonomiczne wynikające ze strojenia regulatorów PID. Okresowe strojenie regulatorów PID poza innymi korzyściami, dało wzrost wydajności produkcji od 2% do 5%, spadek w zużyciu energii od 5% do 15% (patrz: rys.1). Biorąc pod uwagę korzyści na tym poziomie, można by oczekiwać, że producenci będą chcieli jak najszybciej zaopatrzyć się w oprogramowanie strojące.

Dostawcy automatyki stworzyli szereg narzędzi ułatwiających proces strojenia i optymalizujących regulację PID. Od zintegrowanych systemów samostrojących, po produkty posprzedażowe, wybór oprogramowania jest bardzo szeroki. Niestety szkopuł tkwi w danych. Dane procesowe w typowym zakładzie są bardzo dynamiczne, zakłócone, mają charakter oscylacyjny. Te cechy sprawiły, że niejeden program już zawiódł, próbując przeprowadzić strojenie.

Stabilizowanie procesu

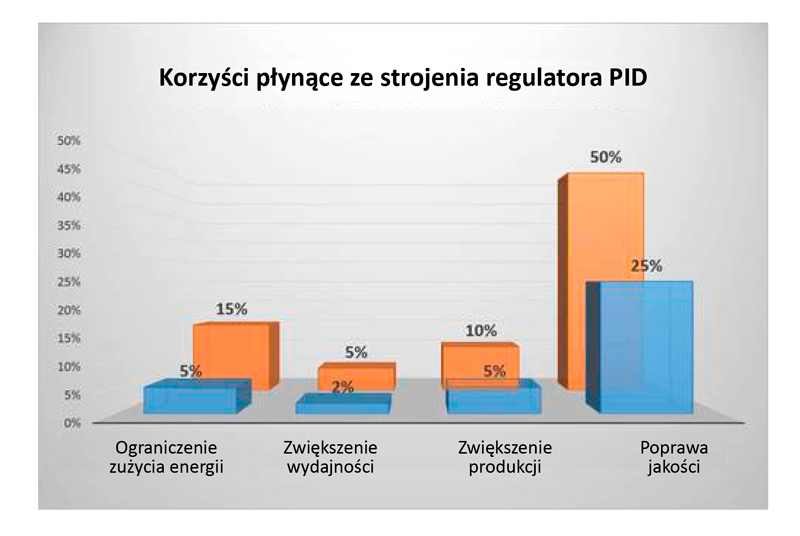

Strojenie pętli regulatora PID zaczyna się od kalkulowania modelu procesu przy pomocy danych z testu. Podczas gdy debaty na temat zalet modelowania pierwszego rzędu lub modelowania wyższego rzędu trwają, niemal wszyscy dostawcy zgadzają się co do tego, że konieczne jest ustabilizowanie lub uspokojenie procesu przed uruchomieniem procedury strojenia. Ironia tego założenia uderza w samo sedno. Nie ma miejsca na wymóg stanu stabilnego w przytłaczająco zmiennym świecie (patrz: rys.2).

Praktycy oczekują, że oprogramowanie dostroi pętle regulatora PID, które wykazują wymagającą, wysoko zmienną dynamikę. Jednak oprogramowanie wymuszało na praktykach wcześniejsze ustabilizowanie zachowania pętli, nim oprogramowanie będzie mogło działać poprawnie. Większość osób argumentowałoby, że w przypadku strojenia pętli, wyzwaniem jest ustabilizowanie procesu. Gdyby osiągnięcie stanu stabilnego było łatwe, a nawet osiągalne, ręczne metody strojenia byłyby wystarczające. Ponadto, jeśli wymaga się od użytkowników, aby samodzielnie wykonali najtrudniejszą część strojenia, poddawana jest w wątpliwość wartość i sens stosowania specjalistycznego oprogramowania.

Czy to pomimo, czy w rezultacie tej ironii, technologia modelowania procesu i strojenia regulatora została udoskonalona. W szczególności wybrana grupa firm z branży automatyki rozwiązała łamigłówkę stworzoną przez wymóg ustawienia stanu stabilnego. Dzięki temu możliwe było opracowanie oprogramowania do strojenia, które w końcu spełni pokładane w nim oczekiwania.

Postępy w modelowaniu

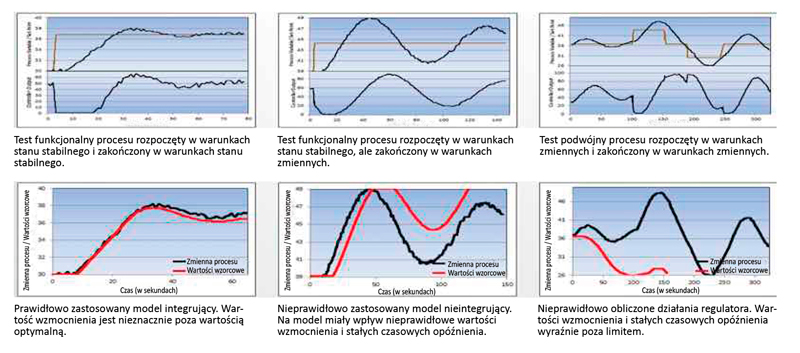

Wielu dostawców automatyki oferuje rozwiązania strojenia regulatora PID wyposażone w funkcję nazywaną modelowaniem „w stanie nieustalonym” (non-steady state ─ NSS), przeznaczone dla ich sterowników PLC lub rozproszonych systemów sterowania (DCS). Ta innowacja pojawiła się na rynku automatyki w 2008 roku i od tamtego czasu powoli, choć sukcesywnie, rozwijała się. Ta innowacja eliminuje wymóg uprzedniego stanu stabilnego, pozwalając użytkownikowi na poprawę sterowania zakłóconych, oscylujących procesów, a nawet procesów o dużych stałych czasowych opóźnienia (patrz: rys.3).

Rozważmy wpływ modelowania NSS. Po pierwsze eliminuje obciążenie związane ze stabilizacją procesu. Oprogramowanie wyposażone w NSS wymaga danych z testu funkcjonalnego, w tym sygnałów wyjściowych ze sterownika i sygnałów zmiennych procesowych z uwzględnieniem wszelkich możliwych zakłóceń. Ten czynnik znacznie redukuje czas i pracę związaną ze strojeniem pętli regulatora PID zakładu, co oznacza brak konieczności manipulowania z regulacją pętli lub ograniczania procesów poprzedzających i takich, które mogłyby wpływać na regulację.

Następnie rozważmy krytyczne pętle, w przypadku których stabilizowanie procesu jest uważane za niemożliwe. Są to zazwyczaj pętle uważane za zbyt kosztowne lub zbyt wymagające pod względem technicznym, aby spełnić wymóg oprogramowania dotyczący stanu stabilnego. Dzięki testowi funkcjonalnemu wydajność tych pętli można w końcu poprawić dzięki modelowaniu NSS.

Przezwyciężanie wyzwań strojenia pętli

Na koniec rozważmy procesy charakteryzujące się szczególnie dużymi czasami opóźnienia lub dużymi wartościami stałych czasowych. Zrozumiałe jest, że w ich przypadku wymóg stanu stabilnego i testowania w stanie stabilnym nadwyręży cierpliwość większości personelu, ale nie powinno tak być w przypadku oprogramowania. Z wielu powodów wyjątkowo powolne systemy regularnie niweczą możliwości modelowania przez tradycyjne produkty oprogramowania sterującego.

Modelowanie NSS jest opatentowane. Działa ono równie dobrze przy użyciu danych procesowych pętli otwartych i zamkniętych. Ponadto generuje dokładne modele we wszystkich zastosowaniach przemysłowych. Można tutaj wziąć pod uwagę pętle niezintegrowane takie jak temperatura i ciśnienie, procesy zintegrowane jak poziom i koncentracja, a także pseudozintegrowane jak temperatura partii produktów.

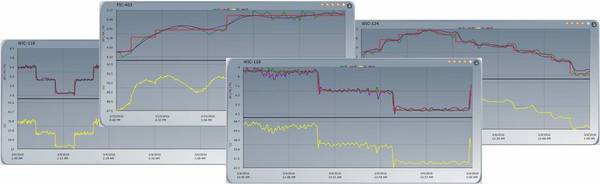

Poprawa wydajności i korzyści finansowe osiągnięte przez strojenie regulatorów PID mogą być znaczące (patrz: rys.4). Strojenie sterowników regulatorów może poprawić jakość produkcji i wydajność. Może także ograniczyć zużycie energii i odpady związane z procesem produkcji. Dzięki temu można podnieść potencjalny zysk zakładu, jak i jego opłacalność. Biorąc pod uwagę konkurencyjny charakter produkcji, te korzyści są znaczące.

Na szczęście największe niedoskonałości oprogramowania strojącego zostały rozwiązane. Dzięki możliwości wykorzystania zakłóconych, zmiennych i oscylujących danych, oprogramowanie strojące może w końcu być zastosowane z dobrymi wynikami w pętlach, które wcześniej były zbyt wymagające.

Autorzy: Damien Munroe jest dyrektorem generalnym Control Station Limited, Roscrea, Irlandia. Ricardo Caruso jest dyrektorem serwisu Aquarius Software Ltda., São Paulo, Brazylia.