W dobie rosnących kosztów mediów, takich jak energia elektryczna czy sprężone powietrze, zakłady przemysłowe zmagają się z wyzwaniami związanymi nie tylko z efektywnością produkcji, lecz także z kontrolą i minimalizacją zużycia energii. W dzisiejszym świecie każde miejsce, w którym można znaleźć oszczędności, staje się istotne. Przemysłowy krajobraz musi szybko adaptować się do zmieniających się warunków ekonomicznych, a zarządzanie energią staje się jednym z kluczowych aspektów strategii przemysłowych.

Sytuacja makroekonomiczna ostatnich paru lat stawia przed zakładami produkcyjnymi wyzwania, które do tej pory nie były priorytetowe. Zwiększające się koszty mediów wymuszają zwiększenie produktywności, optymalizację i obniżanie konsumpcji energii. Każdy manager szuka więc miejsc, w których można by było zaoszczędzić. Wdrażane są narzędzia i metodyki Lean Management w celu ciągłego doskonalenia procesów. Działania te bardzo często są kluczowe dla przetrwania zakładów.

Coraz mniej stabilnie

Sytuacja na rynku energii elektrycznej wciąż nie jest stabilna. Zmieniające się ceny powodują zmienne koszty utrzymania, które często są coraz wyższe. Jak podawało w 2022 r. Money.pl rachunki za prąd dla małych i średnich przedsiębiorstw wzrosły średnio o około 280% w porównaniu do roku poprzedniego. Według danych Ministerstwa Rozwoju i Technologii w 2023 r. ceny za energię dla mikro, małych i średnich przedsiębiorstw zostały zamrożone, nie wiadomo jeszcze, jakie będą stawki w 2024 roku.

Nie zważając jednak na prognozy cenowe racjonalne kontrolowanie zużycia energii stanowi kluczową drogę do polepszenia wydajności energetycznej w firmie, prowadząc do zmniejszenia wydatków oraz redukcji emisji gazów cieplarnianych do atmosfery. Oszczędności, które możemy uzyskać dzięki świadomej konsumpcji stają się istotną pozycją w rachunku zysków i strat, jednocześnie są podstawą dla odpowiedzialnego korzystania z zasobów energetycznych.

Efektywne gospodarowanie energią obejmuje szereg działań, takich jak planowanie, implementacja ulepszeń oraz ocena wyników, które mają na celu zwiększenie zysków i efektywności operacyjnej. Co w dalszej perspektywie może być kluczowym aspektem rozwoju przedsiębiorstwa.

Sposoby na zarządzanie energią

Istnieje wiele sposobów na obniżenie rachunków za prąd dla dużych zakładów produkcyjnych. Są to m.in.: szczegółowa analiza zużycia energii w zakładzie przemysłowym, wytwarzanie energii na własną rękę, czyli zainstalowanie paneli fotowoltaicznych, dobór odpowiedniej taryfy energii elektrycznej, modernizacja i automatyzacja oświetlenia, czy monitoring mediów produkcyjnych.

Z naszego punktu widzenia jednym z najskuteczniejszych sposobów, dzięki któremu nie tylko można obniżyć – kolokwialnie mówiąc – rachunki za prąd, ale też zoptymalizować prace w zakładzie oraz na magazynie, a także zredukować koszty w procesie produkcji, jest modernizacja linii produkcyjnych. Modernizacja polegająca na zainstalowaniu rozwiązania do wizualizacji najważniejszych danych produkcyjnych oraz monitorowania stanu urządzeń, wydaje się być właściwym podejściem. Co więcej, jeżeli system pracuje niezależnie od istniejącego już systemu sterowania jest przez to łatwo i szybko implementowany. Pozwala w krótkim czasie generować liczne korzyści operacyjne przy minimalnych nakładach finansowych.

Rozwiązanie, które realnie pozwala obniżyć koszty energii

W kontekście poszukiwania innowacyjnych rozwiązań wprowadzenie narzędzi do monitorowania stanu maszyn i instalacji, staje się kluczowym krokiem w kierunku efektywności energetycznej i optymalizacji kosztów operacyjnych w zakładach przemysłowych. Taki system nie tylko pozwala na bieżącą kontrolę stanu maszyn, ale także przewiduje ewentualne awarie, umożliwiając interwencję jeszcze przed wystąpieniem problemów. Dzięki takiemu proaktywnemu podejściu można zminimalizować przestoje produkcyjne i zoptymalizować wykorzystanie energii, co przekłada się na efektywność operacyjną i konkurencyjność na rynku.

Czy istnieje sposób na szybką i niedrogą implementację systemu pozwalającego na monitorowanie maszyn i procesów w efekcie czego możemy zacząć oszczędzać? Opisane poniżej wdrożenie pozwoliło firmie posiadającej magazyn automatyczny z 24 układnicami zyskać znacznie więcej niż tylko oszczędność energii elektrycznej.

Głównym celem projektu było wczesne rozpoznawanie oznak zużycia napędu głównego wraz z reduktorem, łożyskowania koła napędowego oraz stanu części jezdnej koła napędowego.

Po dokładnym przebadaniu układnic jednoznacznie rozpoznaliśmy wczesne symptomy zużycia elementów. Analiza danych z czujników wibracji i temperatury pozwoliła na oszacowanie kondycji każdego z krytycznych podzespołów. Dzięki implementacji czujników oraz agregacji i analizie zebranych danych powstał predykcyjny system monitorowania układnic, który pozwala na wczesne rozpoznanie nadchodzących awarii i przewiduje termin wymian w monitorowanych punktach.

Dane na wagę oszczędności

Dzięki możliwości monitorowania układnic pozyskaliśmy dane, które pozwoliły na szerszą analizę pracy układnic i optymalizację zużycia energii elektrycznej.

Na podstawie obserwowanych danych mogliśmy zoptymalizować prędkość ruchów urządzenia w funkcji zużycia energii elektrycznej – ta zmiana pozwoliła na znaczne oszczędności energii. Z kolei monitorowanie sprężonego powietrza umożliwiło detekcję nieszczelności oraz obniżenie ciśnienia roboczego.

Dane dotyczące czasów pracy w tym przestojów, cykli, obciążenia poszczególnych układnic pozwoliły na optymalizację przydzielania misji przez system WMS oraz na korzystne rozłożenie produktów w sezonie niskim i wysokim.

Korzyści wprowadzenia systemu Balluff:

Oszczędność energii. Poprzez monitorowanie i optymalizację zużycia energii, system pozwala na znaczne oszczędności.

Minimalizacja kosztów utrzymania. Planowanie wymiany części oraz unikanie nagłych awarii redukuje koszty związane z przestojami maszyn.

Zwiększenie wydajności. Przewidywanie napraw i eliminacja awarii zwiększa wydajność linii produkcyjnych – OEE.

Bezpieczeństwo i stabilność produkcji. Wczesne wykrywanie usterek poprawia warunki pracy i stabilność produkcji, minimalizując ryzyko wypadków.

Optymalizacja magazynu części zamiennych. System pozwolił na obniżenie stanów magazynowych elementów takich jak: łożyska, napędy i reduktory, możliwe stało się składanie zamówień na 4-6 miesięcy przed zużyciem podzespołu.

Korzyści płynące z wdrożenia systemu Balluff Condition Monitoring Toolkit nie ograniczają się jedynie do oszczędności energetycznych czy minimalizacji przestojów. To również optymalizacja procesów produkcyjnych. System pozwala na lepsze wykorzystanie zasobów, poprzez efektywne zarządzanie czasem pracy maszyn i planowanie interwencji serwisowych. Takie podejście ma kluczowe znaczenie dla osiągnięcia stabilności i elastyczności w produkcji.

Implementacja systemu monitorowania maszyn jest procesem, w którym montaż zajmuje od kilkudziesięciu minut do paru godzin w zależności od urządzenia. Pełna zdolność systemu do rozpoznawania anomalii i przewidywania awarii wymaga od użytkownika „posłuchania”, co mówią maszyny przez dłuższy okres.

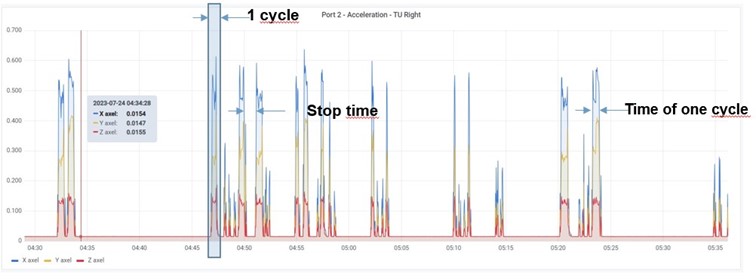

Metodyka rozpoznawania anomalii jest bardzo prosta i polega na porównaniu wykresów z urządzeń w dobrej kondycji mechanicznej do wykresów urządzeń zakwalifikowanych do remontu. W tym przypadku porównywane są przede wszystkim poziomy wibracji w poszczególnych osiach X, Y lub Z. Każda z osi wskazuje kierunek występowania anomalii, dzięki czemu mamy już wstępne informacje o źródle drgań.

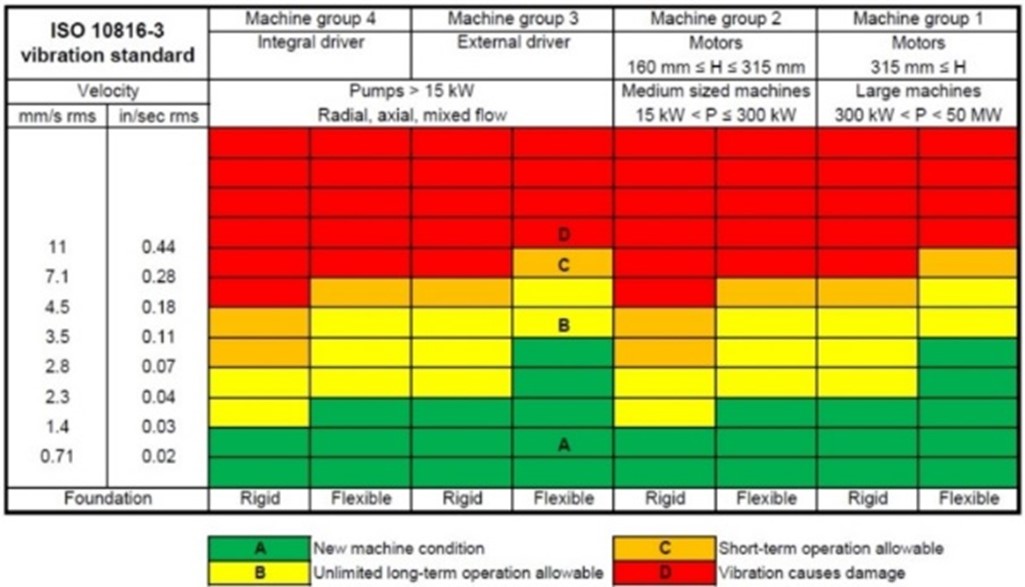

W urządzeniach skatalogowanych w normach ISO 10816-3 możemy korzystać z bibliotek wskazujących na graniczne poziomy wibracji dla danego urządzenia.

Inteligentne zarządzanie energią

Implementacja systemu CMTK otwiera nowe horyzonty dla zakładów przemysłowych. Technologia ta, oparta na zaawansowanych sensorach i analizie danych, nie tylko pozwala na bieżące monitorowanie, lecz także prognozowanie i prewencję potencjalnych problemów. Predictive Maintenance to święty graal wielu firm przemysłowych.

Wdrożenie systemu monitorowania maszyn stanowi kluczowy krok w kierunku osiągnięcia efektywności energetycznej, optymalizacji kosztów oraz zwiększenia wydajności w zakładach przemysłowych. To strategia zarządzania, która pozwala na kontrolę i elastyczne dostosowanie się do zmieniających się potrzeb produkcji.

Wdrożenie systemu monitorowania maszyn stanowi kluczowy krok w kierunku osiągnięcia efektywności energetycznej, optymalizacji kosztów oraz zwiększenia wydajności w zakładach przemysłowych. To strategia zarządzania, która pozwala na kontrolę i elastyczne dostosowanie się do zmieniających się potrzeb produkcji.

Umów konsultację z naszym ekspertem i dowiedz się więcej!