Przebudowa układu mechanicznego oraz modernizacja układu sterowania maszyny wykonującej 3-etapową obróbkę osi kół kolejowych była bardziej opłacalna niż zakup nowej, współczesnej maszyny. Wszystko było już na miejscu, maszyna wymagała tylko modernizacji napędów i układów hydraulicznych.

Firma Euro Machinery Specialists przerobiła pochodzącą z lat 60. XX w., zabytkową już, 3-etapową linię obrabiarkową firmy Snyder, przystosowując ją do produkcji osi kół do wagonów i lokomotyw. Dzięki wymianie hydraulicznego urządzenia kopiującego na zaawansowane sterowane numerycznie (CNC), napędu wrzeciona z silników prądu stałego na synchroniczny prądu przemiennego oraz układu hydraulicznego na serwonapęd wieloosiowy, przetwarzanie kęsów stalowych na kute młotami osie kół zostało znacznie ulepszone z punktu widzenia użytkownika końcowego.

Jak mówi Karl Engelke, wiceprezes firmy Euro, firma Standard Forged Products poszukiwała sposobu na znaczne zwiększenie wydajności produkcji, aby sprowadzić system 3-etapowy z powrotem na poziom OEM pod względem czasów cykli produkcyjnych z powodu zużycia maszyn, wynikającego z wieloletniej pracy przy ciężkiej obróbce skrawaniem, trwającej 24 godziny na dobę. Szczytowa wydajność operacyjna pierwotnie oznaczała trwający 4 minuty cykl kompletnej obróbki zestawu kołowego, od początku do końca. Jednak w miarę upływu lat czas cyklu produkcyjnego wydłużył się do ponad 7 minut, co było spowodowane wieloma problemami mechanicznymi i elektrycznymi. A zatem ta linia produkcyjna wymagała remontu głównego i całkowitej przebudowy.

Przebudowa i zainstalowanie nowych układów sterowania ruchem

– Ponieważ stare żelazo było nadzwyczaj wytrzymałe, było idealnym kandydatem do przebudowy, obejmującej kluczowe układy sterowania ruchem, składające się z trzech układów CNC, silników i napędów w każdej z obrabiarek oraz głównego sterownika PLC i panelu HMI dla całej linii – mówi Karl Engelke.

Dla wszystkich trzech maszyn zaprojektowano i wyprodukowano śruby kulowe o średnicy 4″ (101,6 mm) oraz bloki łożysk o nośności dynamicznej ponad 44 000 lb (195,7 kN), które miały zastąpić oryginalne cylindry hydrauliczne. Linia obrabiarkowa wymagała kompletnej przebudowy wrzecion oraz hydraulicznych uchwytów tokarskich, wymiany większości przekładni, wałów i łożysk produkcji firmy Timken. Zaprojektowano i zainstalowano wszystkie nowe układy hydrauliczne i smarowania. Innymi ulepszeniami były systemy wycieraczek i specjalne osłony z blach w celu zabezpieczenia operatorów przed ciężkimi wiórami metalu. Cały projekt wymagał ogółem ponad 11 000 roboczogodzin pracy.

Firma Euro ponadto zaprojektowała od zera, wyprodukowała i dostarczyła całkowicie nowy system przenoszenia obrabianych elementów za pomocą suwnicy. Ten zautomatyzowany system, po przerobieniu ze sterowania hydraulicznego na obsługę przez serwomotory, wykonuje skanowanie kodów kreskowych oraz przesuwa odkute surowe osie do tokarki obróbki wstępnej „etapu nr 1”, gdzie następuje obróbka lewego i prawego czopu osi. Następnie system przenosi obrabiane elementy kolejno do następnych dwóch etapów obróbki – wstępnej środkowej sekcji osi w „etapie nr 2” i końcowego skrawania w „etapie nr 3”. Końcowym etapem procesu produkcji jest przeniesienie i rozładowanie gotowych osi kół w obszarze magazynowym.

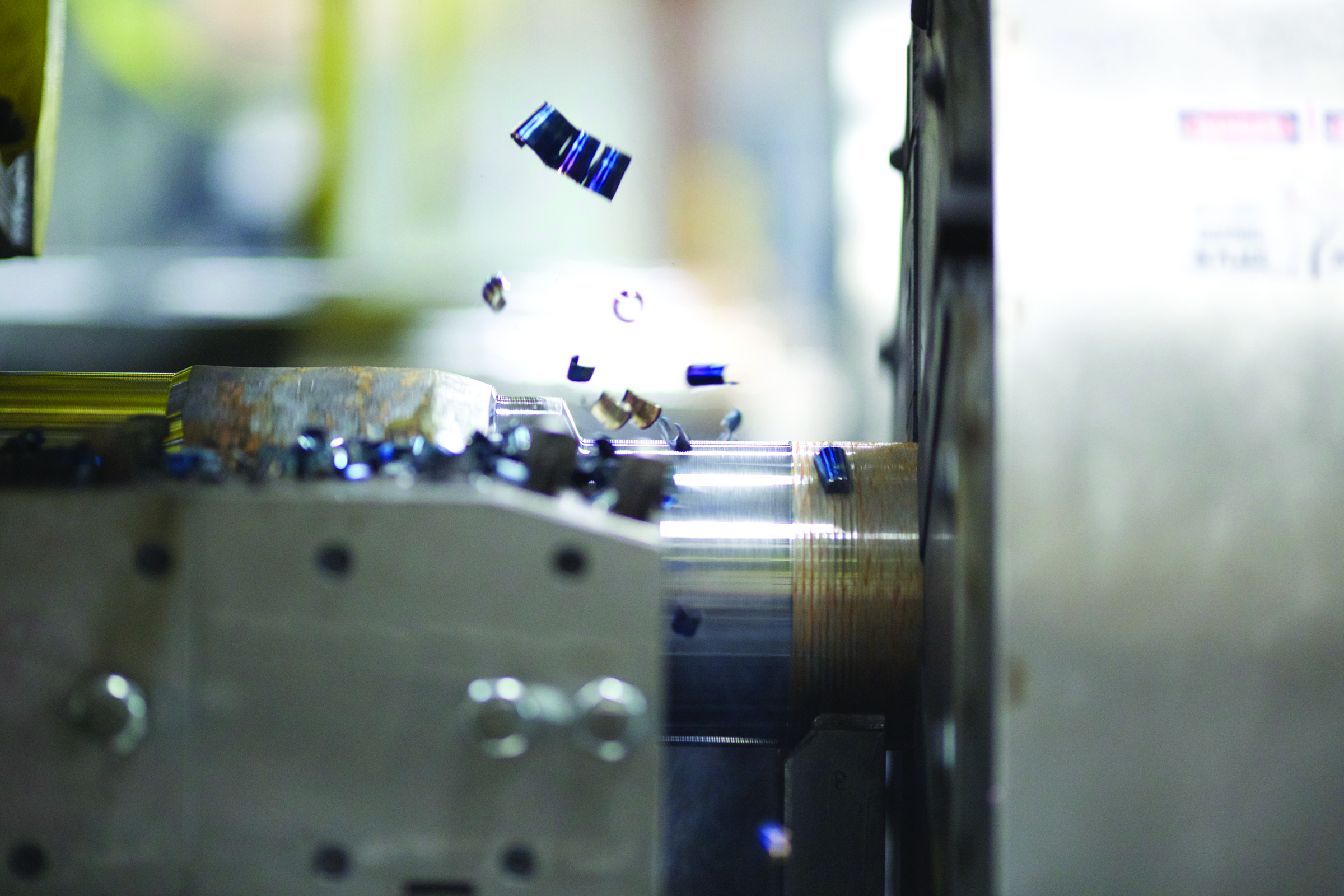

Nowa linia obrabiarkowa synchronizuje pracę dwóch silników, lewego i prawego, każdy o mocy 150 hp (110,3 kW), napędzających dwa wrzeciona tokarki obróbki wstępnej w etapach nr 1 i 2. Wstępne skrawanie jest wykonywane w każdym bloku narzędziowym. Wiele frezów czołowych o dużej średnicy, wykonanych ze stali wysokowęglowej, zagłębia się w obrabiane elementy na głębokość min. 0,5″ (12,7 mm) przy głębokości około 0,2″ (5,08 mm) przypadającej na jeden obrót. Te narzędzia ze stali wysokowęglowej umożliwiają zastosowanie ekstremalnie wysokiego nacisku oraz są odporne na wysokie temperatury, gdyż ciepło przekazywane jest do wiórów, a nie do narzędzi tnących.

Wyzwaniem była dalsza optymalizacja procesu skrawania z powodu wymaganej niewiarygodnej wartości mocy i momentu obrotowego silników wrzecion. Dlatego też zastosowano nowo zaprojektowane śruby kulowe, przekładnie redukujące prędkość silników oraz serwonapędy. Przyniosło to korzyści w porównaniu ze starymi systemami hydraulicznymi. Ponieważ wytwarzane osie kół są kute młotami, ich powierzchnia jest ekstremalnie trudna w obróbce z jakąkolwiek powtarzalnością, a zatem stabilność obrabiarek i ekstremalnie twarde komponenty tych maszyn są absolutnie niezbędne do zapewnienia powtarzalności procesu produkcji.

– Podczas etapu nr 2 wykonywana jest obróbka wstępna części środkowej osi kół. Etap nr 3 obejmuje obróbkę końcową za pomocą tokarki z pojedynczym wrzecionem napędzanym silnikiem o mocy 75 hp (55,2 kW). Podczas pracy linii produkcyjnej, gdy specyfikacja klienta określa, że wykończenie zestawu kołowego ma mieć chropowatość średniokwadratową równą 250 RMS, linia na bieżąco utrzymuje konsekwentnie wartość chropowatości 124 RMS (średniokwadratowe odchylenie chropowatości powierzchni – przyp. aut.) – zauważa Karl Engelke. Każdy obrabiany element w procesie produkcji podlega kontroli dokładności wykonania za pomocą mierników kształtu i profilu. Co ciekawe, linia produkcyjna wytwarza codziennie taką ilość wiórów, która wystarcza do załadowania dwóch naczep ciężarówek.

Zastosowanie technologii CNC

W każdym etapie produkcji sterowanie ruchem jest realizowane za pomocą systemu CNC ze zintegrowanymi operacjami obróbki metali. Każda stacja robocza jest wyposażona w mobilny ręczny interfejs operatorski, który służy do łatwej konfiguracji i uruchamiania maszyny.

Według Cary’ego Ramthuna, programisty CNC i inżyniera automatyka w firmie Euro, dwukanałowe (X, Z oraz U, W) ścieżki narzędzi skrawających w etapie nr 1 wymusiły zastosowanie sterowania CNC wyższego poziomu, aby osiągnąć wymaganą dokładność sterowania ruchem.

Inżynier wymienia w szczegółach problemy związane z przebudową układów sterowania linii obrabiarkowej i zastosowane rozwiązanie: – Wyzwaniem dla nas była duża moc i moment obrotowy, wymagane do wykonywania operacji obróbki w każdym z trzech etapów wraz z systemem suwnic oraz innych urządzeń do transportu bliskiego materiałów. Wszystko to wymagało precyzyjnej integracji.

– Programiści z obydwu firm współpracowali z nami przy tworzeniu końcowego rozwiązania w tym projekcie – dodaje Cary Ramthun. Inżynier wymienia unikalne funkcje sterowania CNC, które obejmują nieokrągłości kształtu, często spotykane przy obróbce kuciem młotami. Interfejs Profinet, dostarczony z nowym systemem CNC, synchronizuje pracę suwnicy i etapy obróbki maszynowej w serii uzgodnień (handshake) i nie wymaga żadnego oprzewodowania, jedynie połączeń w sieci lokalnej oraz pełnego wyizolowania tych sieci (Profinet jest przemysłowym protokołem ethernetowym firmy PI North America).

Niezbędne prace inżynierskie

Karl Engelke opisuje w szczegółach prace inżynierskie wymagane do rozwiązania poważnych problemów z przebudową maszyny. – Pracowaliśmy nad pochodzącą z lat 60. maszyną produkcji firmy Snyder, która już nie istnieje. Rozpoczęliśmy nasze działania na zasadzie tzw. inżynierii odwrotnej (reverse engineering), projektując od nowa poszczególne podzespoły maszyny za pomocą naszego systemu oprogramowania CAD. Pozwoliło nam to zaprojektować, skonstruować oraz zaadaptować nowoczesne rozwiązania mechaniczne oraz serwonapędów, a także dostarczyć klientowi kompletną i bardzo szczegółową dokumentację maszyny, obejmującą instrukcje użytkownika z rysunkami podzespołów, listami części zamiennych oraz schematami układu hydraulicznego, smarowania i elektrycznego.

Podsumowanie

Jak podkreśla Karl Engelke, modernizacja maszyny była wspólnym wysiłkiem specjalistów dostawcy automatyki oraz firm Standard Forged Products i Euro Machinery. Wynikiem ich prac jest „lepsza niż nowa” linia produkcyjna, której stworzenie było możliwe dzięki wykorzystaniu nowoczesnych układów sterowania ruchem i technologii CNC oraz współpracy utalentowanych ludzi.

John Meyer jest menedżerem ds. komunikacji marketingowej, fabryki cyfrowej, sterowania ruchem i systemów obrabiarek w firmie Siemens Industry.