Podział smarów

Dla zrozumienia problemu prawidłowego podziału i doboru smarów do różnych zastosowań trzeba wiedzieć, czym właściwie jest smar i jak pracuje w węzłach tarcia. Smar różni się tym od powszechnie stosowanych w przemyśle olejów, że oprócz oleju bazowego (mineralnego, syntetycznego lub ich mieszaniny) i pakietu dodatków uszlachetniających zawiera dodatkowy składnik, tzw. zagęszczacz, zmieniający olej w substancję stałą, nie wyciekającą z węzła tarcia. Ta zaleta powoduje, że ponad 90% wyprodukowanych łożysk tocznych napełnianych jest fabrycznie odpowiednim smarem.

Trzeba pamiętać, że w czasie pracy węzeł jest smarowany przez zawarty w nim olej. Dlatego jednym z kryteriów doboru smarów jest jego lepkość kinematyczna. W łożyskach szybkoobrotowych lepkość oleju musi być bardzo niska, rzędu 20–40 cSt. Natomiast lepkość oleju w normalnie obciążonych łożyskach (RL – Regular Load) wynosi około 100 cSt.

W wysoko obciążonych łożyskach lepkość oleju rośnie do około 220 cSt i zawiera on dodatki EP (Extreme Pressure – chroniące elementy w czasie szokowych obciążeń).

W przypadku smarów HD (Haevy Duty) do najbardziej obciążonych łożysk stosuje się olej bazowy o lepkości od 460 do ponad 1000 cSt i maksymalną ilość dodatków przeciwzużyciowych.

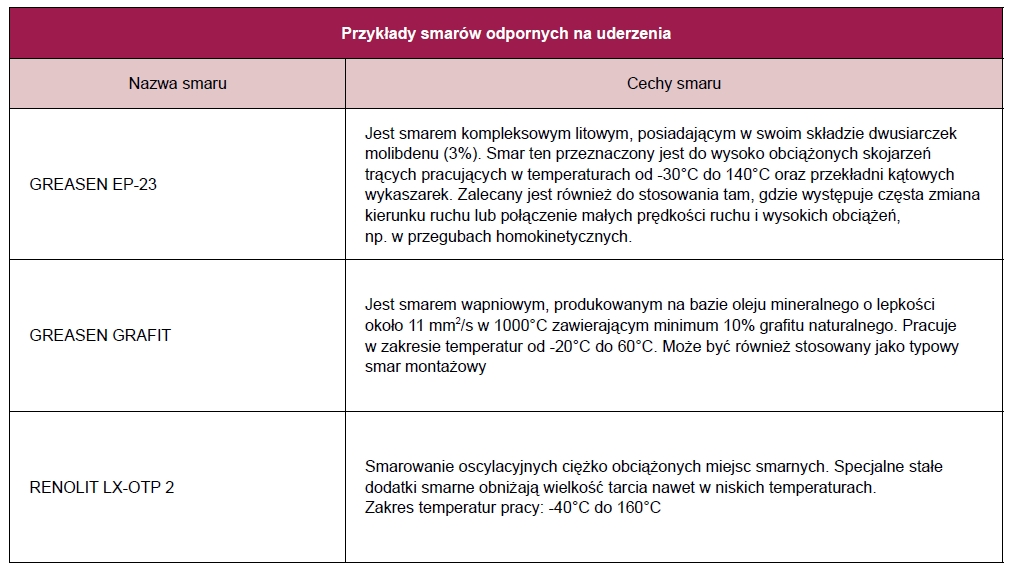

W przypadku bardzo obciążonych węzłów tarcia, przy małych ruchach względnych zdolność przenoszenia maksymalnych obciążeń poprawia się przez dodatek stałego środka smarnego (dwusiarczek molibdenu, grafit etc.). Należy jednak pamiętać, że smary takie nie nadają się do systemów centralnego smarowania (mogą blokować długie przewody).

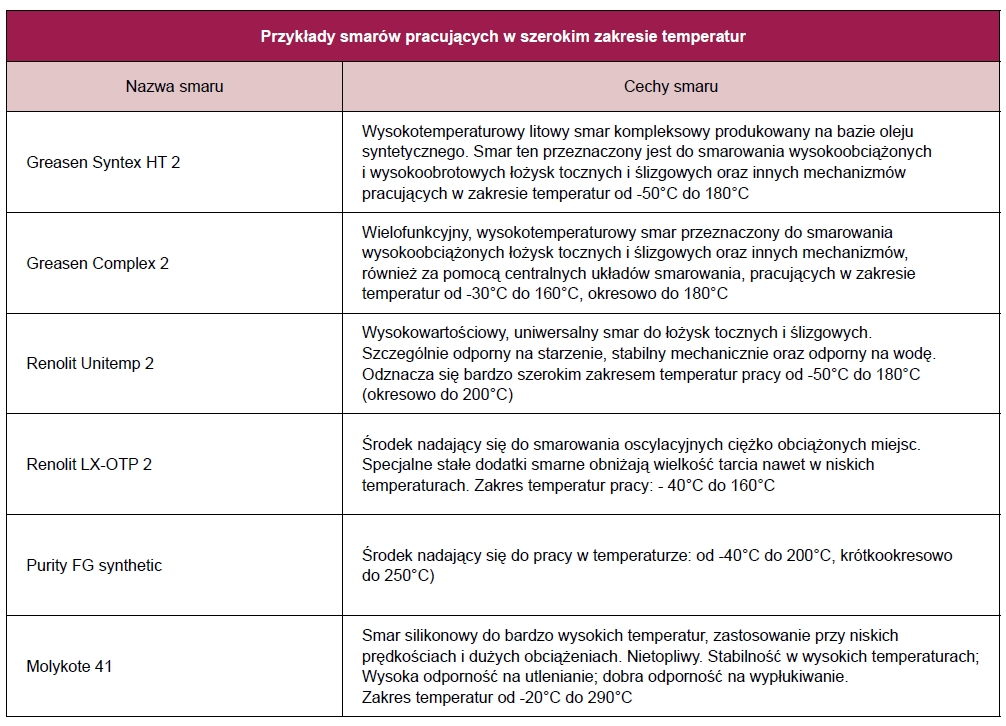

Jeżeli smar ma pracować w bardzo niskich (do –73°C), bardzo wysokich (do 230°C), zmiennych temperaturach lub przy wydłużonych przebiegach (Long Life), stosuje się syntetyczne oleje bazowe (syntetyczne węglowodory lub estry) oraz specjalne odporne na wysokie temperatury zagęszczacze (bentonit, mikrożel, kompleksowe sulfoniany wapnia, polimoczniki, PTFE etc.).

W smarach pracujących przy wydłużonych przebiegach w ekstremalnie wysokich temperaturach (do 300°C) stosuje się syntetyczne perfluoropolietery z PTFE.

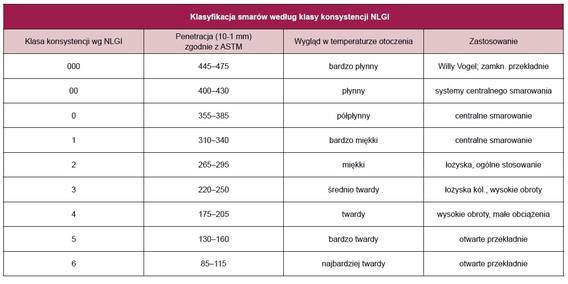

Powszechnie stosowana jest klasyfikacja NLGI opisująca konsystencję (twardość) smarów.

Zgodnie z tą klasyfikacją występują smary płynne i półpłynne (NLGI 000, 000/00, 00) przeznaczone do zamkniętych przekładni i systemów centralnego smarowania oraz smary stałe (najczęściej stosowane klasy NLGI 2 i 3) do łożysk, przegubów etc.

W Europie właściwości użytkowe smarów opisuje dość skomplikowana klasyfikacja ISO 6743-9, która w opisie ISO-L-X(A-E)(A-G)(A-I)(A_B)(000-6) zawiera informacje o:

- X – plastyczności smaru,

- (A-E) – temperaturze minimalnej,

- (A-G) – temperaturze maksymalnej,

- (A-I) – odporności na działanie wody,

- (A-B) – właściwości EP,

- (000-6) – klasie NLGI.

Trochę prostszy jest opis własności smaru według normy niemieckiej DIN 51 502, np. KPF 2 K-20, gdzie K oznacza smar do łożysk, P–dodatki EP, F–dodatek dwusiarczku molibdenu, 2–klasa NLGI, K–temperatura maksymalna 120°C, – 20 temperatura minimalna –20°C.

Opis według normy niemieckiej bardzo często występuje w kartach smarowniczych i bardzo ułatwia dobór prawidłowego smaru.

W przemyśle dobór odpowiedniego smaru zależy często od panujących w otoczeniu warunków, czyli temperatury, narażenia na wilgoć, możliwości kontaktu z pyłem, wodą lub czynnikami agresywnymi (kwaśnymi lub zasadowymi) lub różnego rodzaju rozpuszczalnikami czy występowania wibracji (prowadzącej do wypływania smaru z łożysk). W tych przypadkach doboru odpowiedniego smaru dokonujemy, uwzględniając rodzaj zagęszczacza.

Fachowcy są zgodni, że próby dzielenia smarów są dość karkołomne, a to z kilku powodów. Najważniejszy z nich to chyba fragmentaryczność każdej z klasyfikacji. Taki czy inny podział może bowiem opierać się na jednym kryterium (jak chociażby tolerancji termicznej smaru) – jest więc oczywiste, że nie można objąć w jednej klasyfikacji wszystkich, a nawet znaczącej części środków smarnych dostępnych na rynku.

Według najprostszego podziału Międzynarodowej Organizacji Normalizacyjnej (ISO) smary są w rodzinie przetworów naftowych i produktów pokrewnych. Do grupy tej ISO zaliczyła też paliwa, rozpuszczalniki i surowce dla przemysłu chemicznego, woski i asfalty (bitumy).

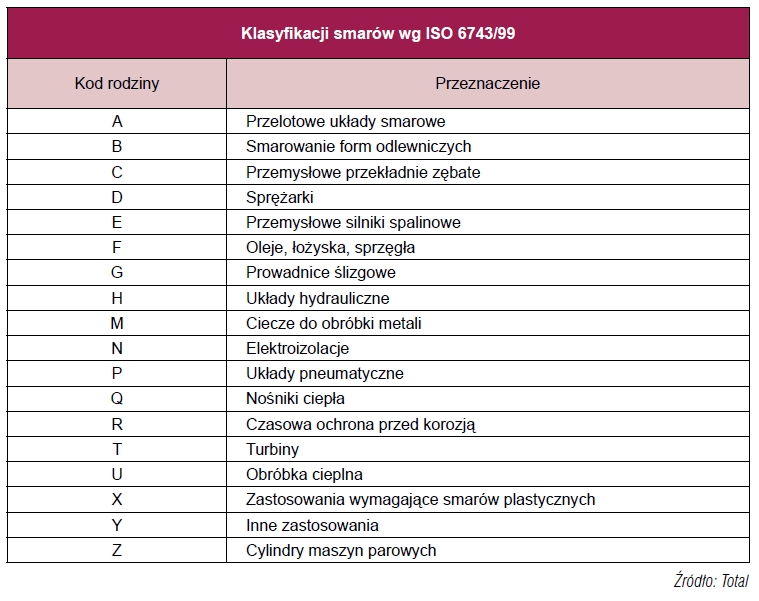

Dzieląc wyodrębnioną przez ISO klasę L (środki smarne, oleje przemysłowe i produkty pokrewne), wychodzi się od najbardziej podstawowych kryteriów podziału, tj. lepkości kinematycznej i przeznaczenia.

Spośród wielu klasyfikacji najbardziej popularna wydaje się ISO 6743/99, która wyróżnia 18 rodzin smarów oraz przypisuje im zastosowanie.

Podziału środków smarnych dokonały także między innymi amerykańskie organizacje ASTM (American Society for Testing and Materials), czy NLGI (National Lubricating Grease Institut). Z klasyfikacji tych korzystały i korzystają firmy produkujące smary i sami klienci. Praktyka pokazuje, że producenci prezentujący własne smary tworzą odrębne zestawienia, opisując dane rodziny produktów.

Warunki, w jakich pracują smary

Smary stosowane w przemyśle mają niezwykle rozległe zastosowanie i nie sposób omówić szczegółowo każdego z nich. Warto jednak przytoczyć kilka podstawowych parametrów, dzięki którym być może łatwiej będzie nam dobrać właściwy środek smarny. Owe parametry to:

- bardzo szeroki zakres temperatur

pracy,

- wysokie obciążenia,

- wpływ mediów agresywnych,

- oddziaływanie pary i wody,

- wpływ zmiennych mediów otoczenia,

- obciążenia uderzeniami.

W zakładach przemysłowych mamy do czynienia z rozmaitymi potrzebami maszyn czy urządzeń wymagających smarowania. Temperatura, jaka wytwarza się w warunkach ich funkcjonowania, różni się w zależności od branży. Adekwatnie do tego stosować powinniśmy różne środki smarne – inne na przykład do smarowania urządzeń w przemyśle hutniczym (w którym mamy na ogół do czynienia z bardzo wysokimi temperaturami), a inne chociażby w przemyśle wiążącym się z morzem (niektóre urządzenia mogą być całkowicie lub częściowo zanurzone w zimnej wodzie – w takim przypadku smar musi nie tylko spisywać się w niskich temperaturach, ale także w środowisku wodnym). Niekiedy potrzebny jest smar, który będzie odporny na zmienne warunki termiczne (dotyczyć to może smarowania obiektów zlokalizowanych na zewnątrz, które są narażone na zmiany pór roku i różne zjawiska atmosferyczne – np. opady śniegu, silne wiatry, ulewy).

Przedsiębiorcy coraz częściej szukają smarów, które byłyby nie tylko odporne na zmieniającą się temperaturę, ale także na obecność wody, obciążenia, wibracje etc. Odpowiedzią na takie zapotrzebowanie mogą być środki smarne zagęszczane mydłami kompleksowymi.

– Umożliwia to pracę w szerszym zakresie temperatur i większą odporność na wiele niekorzystnych czynników – zauważa dr inż. Krzysztof Niedźwiedź. – Pojawiły się także na rynku smary na mniej popularnych zagęszczaczach niemetalicznych, takich jak na przykład bentonit (smary odporne na wysokie temperatury, nie kroplą), polimoczniki (wyskotemperaturowe smary niezmieniające praktycznie konsystencji w szerokim zakresie temperatur, odporne na wodę), czy też sulfonian wapnia (smary o bardzo szerokim zakresie temperatur pracy, dużej odporności na wodę i obciążenia).

W załączonej tabeli wymieniono kilka smarów, które mogą być stosowane w ujemnych temperaturach – niekiedy bardzo niskich (jak chociażby Renolit Unitemp 2 działający do -50°C.). Niskie temperatury występują między innymi w przemyśle lotniczym (samoloty wznoszące się kilka kilometrów ponad ziemią muszą wytrzymać temperaturę zdecydowanie poniżej zera). Właśnie we wspomnianym lotnictwie stosuje się m.in. smar Molykote 55 O-Ring (w tym przypadku używać go można w temperaturze nawet -65°C. Z kolei smar Molykote 33 Light, używany m.in w fabrykach mrożonek, może być stosowany w jeszcze niższej temperaturze sięgającej -73°C. Na rynku mamy szeroki wybór środków smarnych działających w bardzo niskich temperaturach, dlatego ze znalezieniem właściwego produktu zainteresowani nie powinni mieć najmniejszych problemów. Wśród nich można znaleźć także smary Mobil SHC. Charakteryzuje je szeroki zakres temperatury pracy. Zachowują one odpowiednią lepkość w całym zakresie temperatur, dzięki czemu warstewka środka smarnego pomaga w ochronie przed kontaktem powierzchni metalowych zarówno w niskich, jak i wysokich temperaturach.

W zakładach przemysłowych często spotykamy się z koniecznością uwzględnienia odporności maszyn, urządzeń czy podzespołów na wpływ wody i pary wodnej. W przypadku smarowania miejsca będącego pod wpływem wody czy pary należy stosować smar, który również będzie na te czynniki odporny. W przemyśle stoczniowym czy morskim maszyny czy urządzenia (albo ich części) mogą być częściowo zanurzone w wodzie. Sytuacja ta ma miejsce także m.in. na platformach wiertniczych. Jednak woda jako czynnik warunkujący odpowiednie smarowanie może wystąpić w bardzo wielu branżach przemysłu. Spośród smarów odpornych na wodę warto wymienić chociażby RENOLIT CXI 2, opracowany specjalnie pod kątem pracy w najtrudniejszych warunkach otoczenia, przy smarowaniu łożysk tocznych i ślizgowych pracujących w przemyśle oponiarskim, cementowym, papierniczym, górniczym, hutniczym i w budownictwie, czy też odporny na działanie gorącej wody – smar GREASEN COMPLEX 2.

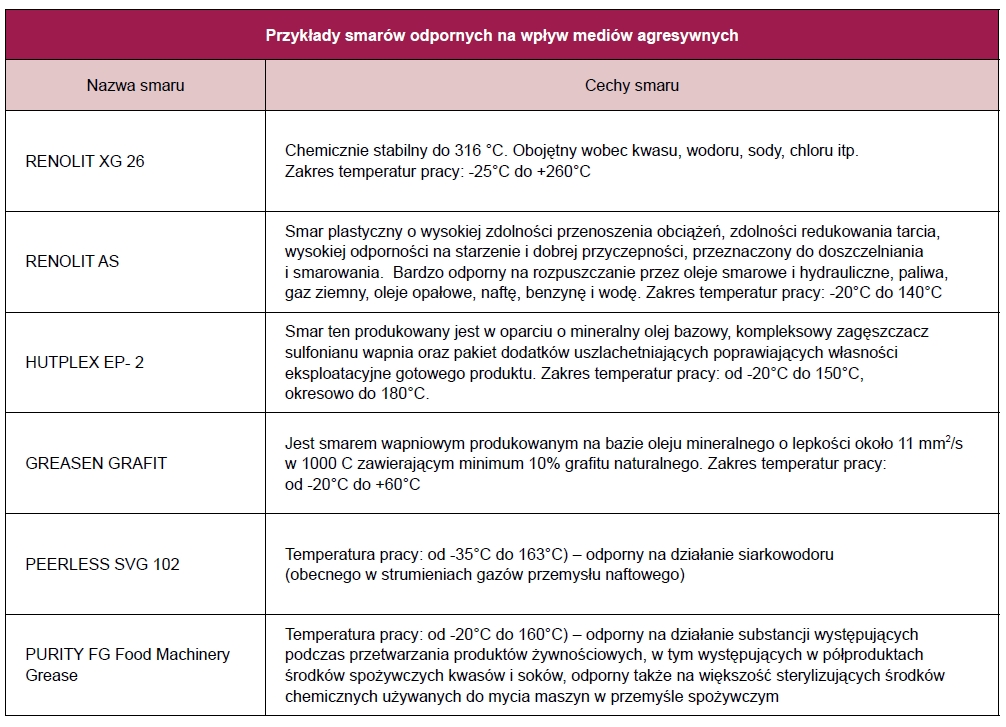

W zaprezentowanych poniżej tabelkach przedstawiono przykłady smarów odpornych na wpływ mediów agresywnych oraz takich, które mogą działać pod wpływem silnych uderzeń.

Jak wybrać właściwy smar?

Dynamicznie rozwijający się przemysł warunkuje stosowanie coraz nowocześniejszych smarów. Od strony producentów wymagane jest dostarczanie na rynek smarów najwyższej jakości. Odbiorcy z kolei powinni dokonać właściwego wyboru, który nie może być pochopny. Jak wybrać właściwy smar? Przede wszystkim warto odpowiedzieć na następujące pytanie: jaka forma środka smarnego jest wymagana w danej sytuacji? To tylko z pozoru banalne pytanie, ponieważ możliwe jest, że zamiast smaru powinniśmy użyć oleju lub pasty. Należy także między innymi wziąć pod uwagę, w jakim środowisku będzie pracował zakupiony smar, a więc czy będzie np. używany w wodzie morskiej (maszyny portowe), czy też będzie narażony na przepływ powietrza lub agresywne media. Warto zwrócić też uwagę na prędkość obrotową łożyska, wskaźnik jego obciążenia, żywotność samego smaru i okresy dosmarowywania.

Dr inż. Krzysztof Niedźwiedź, dyrektor techniczny Venturo

Wiedza na temat smarów jest w dzisiejszym świecie technicznym coraz bardziej istotnym elementem decydującym o sukcesie ekonomicznym. Coraz większa mechanizacja prac, robotyzacja linii produkcyjnych, coraz bardziej zaawansowane technologie w mechanice, wymagające mniejszych i bardziej obciążonych węzłów tarcia, a jednocześnie coraz „ciaśniejsze” normy ekologiczne, coraz trudniejszy dostęp do węzłów tarcia (związany choćby z miniaturyzacją urządzeń) powodują, że używane środki smarne muszą być coraz bardziej „długowieczne” i wytrzymałe na wiele czynników obciążających.

Zarówno projektanci urządzeń i maszyn, jak i firmy serwisowe, a także bezpośredni użytkownicy muszą mieć wiedzę na temat nowych typów smarów przebijających się powoli na nasz rynek. Dotychczas większość używanych w Polsce smarów jest produkowana na bazie mineralnych i prostych zagęszczaczy litowych i wapniowych.

Kwestia ceny smaru powoli odchodzi na dalszy plan. Najważniejszy jest jego właściwy dobór do danej aplikacji i rzadkie wymiany czy dosmarowywania oraz niezawodność. Poza tym modernizacja całej gospodarki ma znaczący wpływ na zmianę dotychczasowych procedur smarowniczych. Nowe maszyny w dużej liczbie instalowane w naszych fabrykach wymagają nowych rozwiązań w zakresie techniki smarowania. Decyzje ekonomiczne w zakresie doboru smaru nie mogą się już opierać tylko i wyłącznie na jego cenie. Kupując wydajne maszyny za miliony złotych, nie powinno mieć już znaczenia, ile zapłacimy za środki smarne do ich uruchomienia – ich koszt w całym okresie eksploatacji to drobne części procenta zakupu maszyn. Ale przede wszystkim znacznie więcej kosztują postoje, części zamienne i serwis jako wynik awarii spowodowanych źle dobranym smarem.

Autor: Jacek Butlewski, Andrzej Tippe