Przemysłowy Internet Rzeczy (IIoT) staje się z rzeczywistością. Argumentem przemawiającym za wdrożeniem tej technologii jest niezwykła wręcz użyteczność tego rozwiązania, a także potrzeba ciągłego zapewniania firmie konkurencyjności.

Podstawowe zastosowania rozwiązań IIoT dla klientów przemysłu wytwórczego to:

-> nowe inwestycje na terenach nieuprzemysłowionych – IIoT znajduje zastosowanie głównie w rozwiązaniach inteligentnych, związanych z zaawansowanym monitoringiem i sterowaniem;

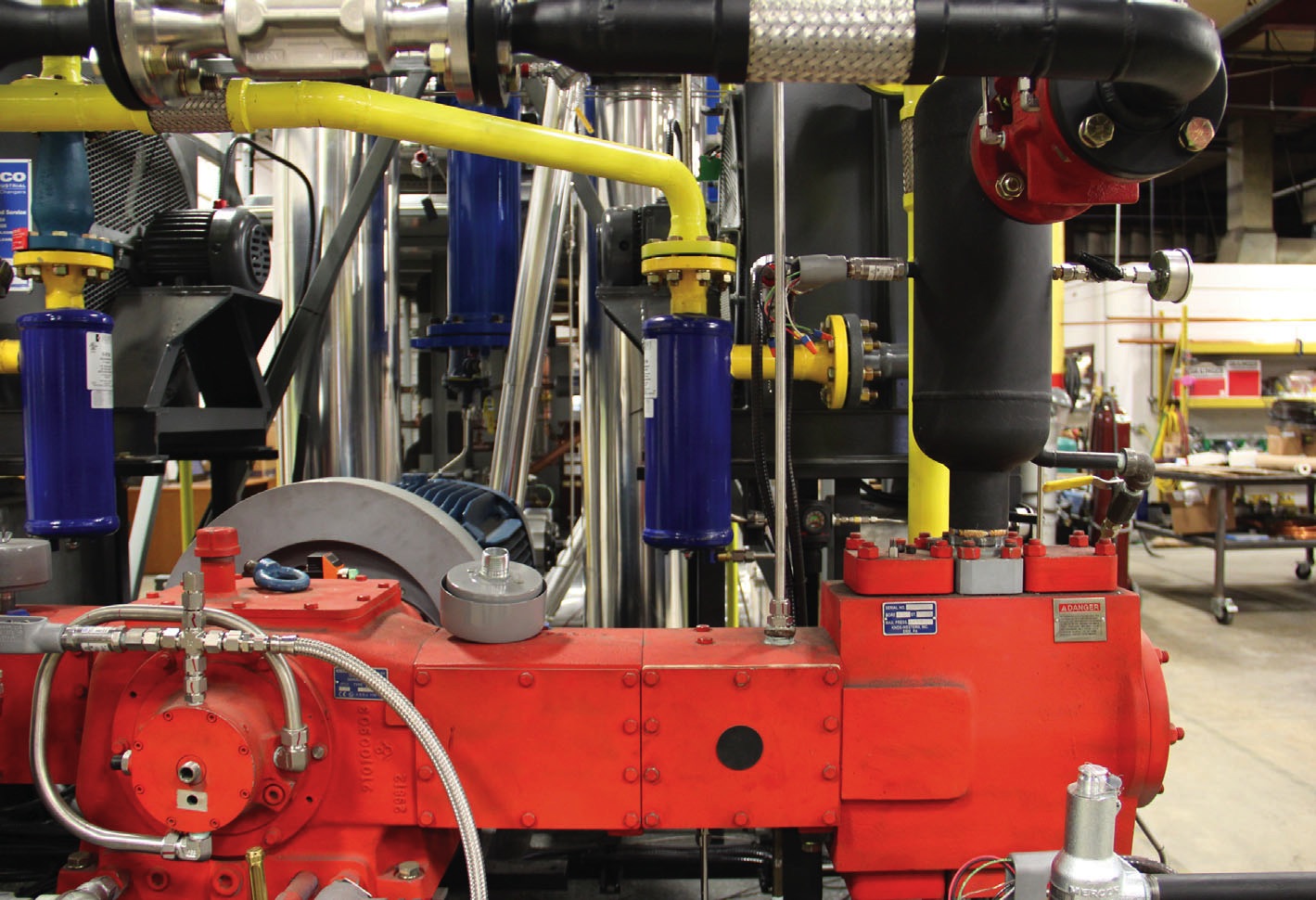

-> ulepszenia w zakładach już istniejących, czyli wdrożenie technologii IIoT w celu poprawy dostępności do danych procesowych, lepszego monitoringu pracy maszyn i analityki gromadzonych danych;

-> nowe usługi monitorowania sprzętu świadczone przez wiodących dostawców technologii IIoT, umożliwiające zdalną analizę osiągów sprzętu znajdującego się i pracującego w zakładzie klienta.

Rozwój branży IIoT jest oczywisty, choć warto zwrócić uwagę, że nie ma zgodności co do stosowanego nazewnictwa. Niezależnie jednak od tego, jak nazwiemy wyposażoną w czujniki i połączoną w sieć fabrykę, dzięki IIoT następuje rozwój kluczowej infrastruktury z punktu widzenia poprawy wydajności w zakładach. Wpływ tej technologii na konkurencyjność, możliwy dzięki ulepszonemu i ciągłemu wglądowi w proces oraz dostępności precyzyjnych danych na temat produkcji, jest zbyt istotny dla większości firm, by go ignorować. Stąd obserwowany gwałtowny rozwój w dziedzinie IIoT.

Nie zostać z tyłu

Na rynku dostępne są różne nowe technologie, jak drony, roboty, obsługiwana głosem sztuczna inteligencja i rozwiązania wirtualnej rzeczywistości. A ponieważ wiele z nich będzie prawdopodobnie mieć swój udział w branży IIoT, istotnym zagadnieniem jest zapoznawanie firm z możliwościami dostępnych obecnie i oferowanych dla aplikacji przemysłowych nowych technologii.

Badania przeprowadzone przez naukowców pokazują, że istnieje duża rozbieżność między oczekiwaniami odbiorców a rzeczywistymi korzyściami z wdrożenia technologii IIoT oraz obecnym poziomem jej wykorzystania. Co więcej, często zastosowanie technologii IIoT w wielu aplikacjach przemysłowych jest jedynie częściowe. Oznacza to, że korzyści z wdrożenia rozwiązań Przemysłowego Internetu Rzeczy nie są znane wielu użytkownikom, a szansa na rozwój wciąż jest przed nimi. Rozbieżność ta może wynikać z zaleceń, zgodnie z którymi firma powinna zacząć od niewielkich przedsięwzięć związanych z implementacją IIoT i dowieść ich zalet przed przejściem do kolejnych etapów wdrożeniowych tej technologii. Jest to dobra strategia i trudno z nią polemizować. Z pewnością sukces odniesiony w aplikacjach na niewielką skalę spowoduje wzrost entuzjazmu i chęć wprowadzania kolejnych inwestycji związanych z IIoT.

Należy wspierać użytkowników w inwestowaniu w technologie IIoT, ponieważ istotne jest, by podjęli działanie i spróbowali. W świecie startupów branży oprogramowania istnieje powiedzenie: „Należy szybko ponieść porażkę”. Oznacza to, że lepiej jest czegoś spróbować i przekonać się, że nie działa, niż zastanawiać się, czy mogłoby zadziałać. Tak więc każdy użytkownik mający wiedzę, którą może się podzielić na temat działania IIoT, ma przewagę nad tymi, którzy wciąż się zastanawiają, czy wprowadzenie określonych technik i ulepszeń jest możliwe.

Standardy i bezpieczeństwo

W środowisku inżynierskim krąży swego rodzaju dowcip na temat standardów: „Wspaniałą rzeczą dotyczącą standardów jest to, że każdy problem ma swój standard”. Stwierdzenie to sprawdza się również w przypadku systemów IIoT. Możliwe, że rok 2016 stanowił krok na przód w dziedzinie IIoT za sprawą umów partnerskich i unifikacji pewnych standardów. Niestety, możliwe jest też, że był to krok w złym kierunku z powodu utworzenia większej liczby standardów i wzrostu tempa konkurencji. Tak czy inaczej, w 2017 r. nie zobaczymy funkcjonalnych i współpracujących modułowych rozwiązań, które użytkownik końcowy może swobodnie łączyć ze sobą w celu zbudowania kompleksowego rozwiązania systemowego IIoT z podzespołami od różnych poddostawców.

Bezpieczeństwo to problem, który znajduje się niezmiennie na początku listy wymagań związanych z IIoT. Z pewnością problemy te nie zostaną w pełni rozwiązane w 2017 r. Samochody, urządzenia HVAC, SCADA i inne systemy są podatne na cyberataki. Niestety, nie istnieje jedna uniwersalna odpowiedź na problemy związane z bezpieczeństwem. Ważne jest jednak podjęcie wysiłków ukierunkowanych na opracowanie różnych strategii i narzędzi wspierających poprawę bezpieczeństwa danych, zwłaszcza w aplikacjach przemysłowych, bowiem stwierdzenie, że brak standardów i strach przed zagrożeniami stanowią częstą wymówkę przed rozwijaniem i implementacją technologii IIoT. A tymczasem tworzą one potrzebę rozwoju i wymiany doświadczeń wynikających z podejmowanych działań w kierunku implementacji IIoT w różnych aplikacjach w przemyśle, na skutek których, inwestor ma szansę znalezienia się na czele wyścigu w obszarze wdrożeń nowoczesnych technologii IIoT.

Aspekt ekonomiczny

W wielu artykułach na temat IIoT punktem wyjścia są czujniki. Są one bowiem pierwszym punktem na drodze, jaką przebywa informacja poprzez sieć komunikacyjną, aż do centralnej jednostki gromadzącej i analizującej dane. Łatwo jest rozpocząć od czujnika, ponieważ oprzyrządowanie i systemy komunikacji wykorzystywane w IIoT do przetwarzania sygnałów z czujników są ciekawe z inżynierskiego punktu widzenia, a analizowanie technologii z tej perspektywy daje sporo satysfakcji.

Mikroczujniki, platformy, takie jak Arduino, Raspberry PI oraz Intel Galileo, długo działające baterie, niskoprądowe systemy bezprzewodowe, zestawy montażowe od Microsoft, IBM i Amazon to interesująca, obfitująca w nowinki dziedzina. Dzięki nim możemy sobie wyobrazić, ile rzeczy jesteśmy w stanie zrobić za pomocą czujników i układów logicznych dodanych do każdego możliwego urządzenia i mikrosystemu.

Niestety, technologie te czasem nie służą celom biznesowym. Dlatego dla firm i przedsiębiorstw często właściwym pytaniem jest nie co jest możliwe do zrealizowania za pomocą nowych technologii, ale co jest przydatne z punktu widzenia biznesu – co ma policzalny, pozytywny wpływ na produkcję i wyniki ekonomiczne?

Wpływ ten może być determinowany przez kilka czynników: wydłużony czas pracy, lepszą jakość, zwiększoną wydajność itp. Dzięki wglądowi w produkcję, widocznym efektom swoich działań oraz pozytywnym wynikom pracownik jest zmotywowany do pracy.

Najlepsze przykłady zastosowania technologii IIoT to takie, w których widoczny jest pozytywny jej wpływ na rezultat końcowy. Przykłady te pokazują wpływ zastosowanych rozwiązań na odnoszone korzyści.

W jaki sposób zwiększyć swoją wartość?

Usługi zdalnego monitorowania zapewniają przejście od podejścia skupionego na sprzęcie do skupionego na możliwościach. Jest to szansa dla dostawcy sprzętu, ale powinna być oparta na korzyściach użytkowników końcowych. Na przykład firma GE mówi o przejściu ze sprzedaży turbin do sprzedaży usług.

Te nowe usługi, oparte na infrastrukturze IIoT, stanowią szansę dla dostawców sprzętu do zwiększenia zysków, a na pewno do zwiększenia swojej wartości w oczach klienta. Z punktu widzenia klienta idea dodatkowego przychodu dostawcy sprzętu, spowodowana połączonymi inteligentnie produktami, nie leży w jego interesie. Wywołuje jednak ważne pytania: kto jest najlepiej przygotowany do wykorzystania danych ze sprzętu? Kto będzie najlepiej monitorował, analizował i uzyskiwał najlepsze osiągi sprzętu? Dostawca sprzętu czy jego użytkownik?

Firmy rutynowo zlecają usługi specjalistom z firm zewnętrznych, od prowadzenia kawiarni przez księgowość po utrzymanie ruchu. Ale czy ten model biznesowy ma sens w przypadku zastosowań IIoT? W niektórych wypadkach sama wartość ograniczenia liczby planowanych przeglądów może usprawiedliwić już koszt zlecenia usług monitorowania, więc w tych okolicznościach odpowiedź na postawione wyżej pytanie brzmi: tak. Ale w innych przypadkach usługi zdalnego monitorowania urządzeń mogą mieć negatywny wpływ na zatrudnionych w firmie pracowników i procesy produkcji, należy więc uważnie decydować, co zlecać, a co pozostawić do realizacji wewnątrz fabryki. Polegając na wiedzy ekspertów na temat sprzętu, użytkownik może skupić się bardziej na rezultacie połączenia różnego sprzętu niż na działaniu tylko jednego elementu w procesie. Jeżeli doświadczenie firmy użytkownika dotyczy optymalizacji użycia sprzętu, wówczas nie ma to takiego znaczenia. Jednakże ważne jest jak najlepsze wykorzystanie możliwości danego dostawcy.

Wymagania procesu analizy danych

Rozwiązania IIoT zwykle polegają na założeniu, że w pewnym momencie dzieje się „to coś”, co zamyka lukę między zebranymi danymi a dostępną informacją na temat działania maszyny. Zwykle ta „magia” odbywa się pod szyldem uczących się maszyn, Big Data lub zaawansowanej analizy danych.

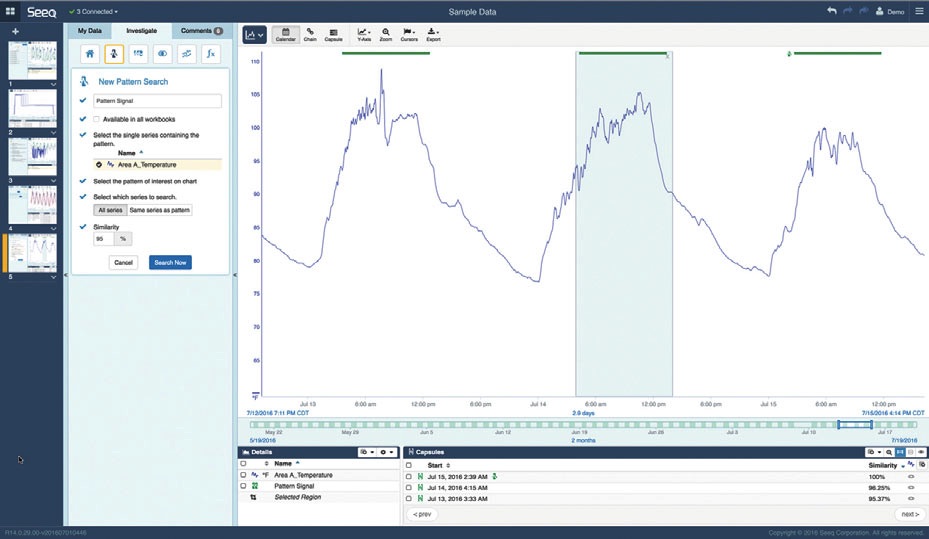

Jednak to, w jaki sposób oraz kiedy dane zostaną przedstawione, często nie jest brane pod uwagę. Patrząc na przykład klienta firmy Seeq, rzeczywista analiza polega na zgromadzeniu danych, ich oczyszczeniu i interpretacji przez system danych, zanim obraz może być gotowy do wglądu. Lub jak określają to klienci: 8090% analizy to gromadzenie danych, a to staje się jeszcze bardziej skomplikowane wraz z instalacją przez klienta większej liczby połączonych ze sobą produktów, które spowodują jeszcze większy przepływ informacji.

Istnieją również inne problemy, które mogą być rozpoznane dzięki analizie danych. Są to kwestie związane z wydajnością pracy inżynierów, efektywnością pracy zespołowej i możliwościami procesu. Są to poważne sprawy i dlatego specyfice wymagań analizy należy poświęcić tyle samo uwagi, co sprawom biznesowym. Wiadomo na pewno, że nie ma idealnych rozwiązań umożliwiających zupełnie czytelny wgląd w dane. Właściwą drogą jest zapewnienie klientowi zespołu inżynierów z odpowiednimi narzędziami, których mogą używać do tworzenia czytelnych informacji z zebranych danych. Narzędzia te to głównie odpowiednia wizualizacja danych ułatwiająca wgląd w informacje.

Ponadto, by dokonać analizy dostępnych danych, ważne jest, aby wiedzieć, który z pracowników ma niezbędne szkolenia i potrafi prawidłowo zareagować na przedstawione dane. Poprawna reakcja, niepołączona z bodźcem i nagrodą dla pracownika, jest prostą drogą do niepowodzenia. Dlatego też identyfikacja wymagań odnośnie pozyskiwania informacji o procesie, wykonywania analiz i reakcji na przedstawione dane jest ostatnim odcinkiem na drodze do udanej implementacji rozwiązań IIoT.

Autor: Michael Risse jest wicedyrektorem i CMO w firmie Seeq Corporation.

Tekst pochodzi z nr 4/2017 magazynu “Inżynieria i Utrzymanie Ruchu”. Jeśli Cię zainteresował, ZAREJESTRUJ SIĘ w naszym serwisie, a uzyskasz dostęp do darmowej prenumeraty w formie drukowanej i/lub elektronicznej.