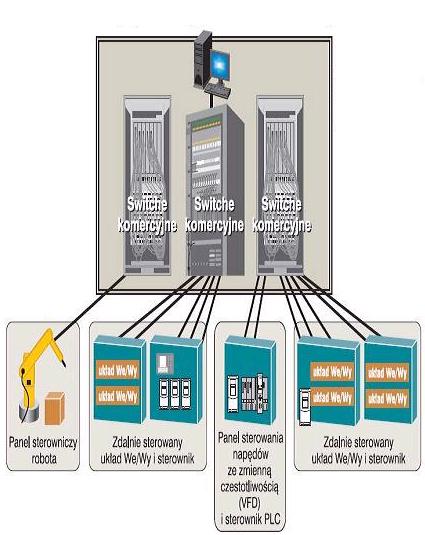

Jeżeli kiedykolwiek otworzycie Państwo szafkę, gdzie znajduje się sprzęt obsługujący sieć komputerową, znajdziecie tam wiele urządzeń sieci Ethernet (ang. switch; polska nazwa przełącznik, jednak powszechnie przez informatyków używana jest nazwa angielska), zamocowanych w 19-calowych ramach konstrukcyjnych. Zazwyczaj każde z tych urządzeń ma od 24 do 64 portów lub złączy Ethernet. W całej szafie sterowniczej może być zrealizowanych nawet kilkaset połączeń sieciowych.

Ta scentralizowana struktura połączeń i okablowania przypomina połączenia sterowników PLC w czasie, gdy nie stosowano jeszcze zdalnie sterowanych układów We/Wy. Switche do zastosowań komercyjnych i biurowych mają dość znaczną liczbę portów i są zasilane z sieci 230 V AC (mają zazwyczaj wbudowane zasilacze).

Przed pojawieniem się na rynku urządzeń sieciowych, przeznaczonych typowo do zastosowań w przemyśle, zakłady produkcyjne instalowały osobne, wydzielone szafy łączeniowe na poziomie sieci przemysłowych, zawierające komercyjne switche, montowane na ramie konstrukcyjnej. Urządzenia te jednak wymagały zachowania specyficznych warunków środowiska ich pracy. Takie rozwiązanie było jednak bardzo kosztowne, zajmowało dużo miejsca oraz wymagało użycia dużej liczby kabli, ponieważ kable z różnych urządzeń korzystających ze standardu Ethernet, umieszczonych na sąsiadujących ze sobą panelach w hali produkcyjnej, musiały być prowadzone bezpośrednio do punktu centralnego w wydzielonej szafie.

Przemysłowe systemy rozproszone

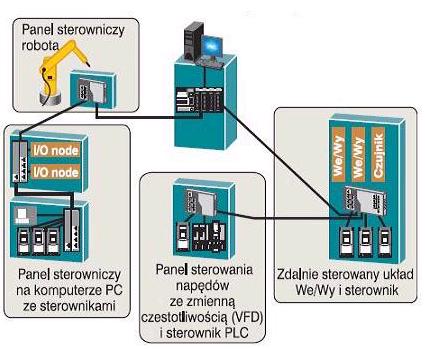

Aplikacje przemysłowe charakteryzują się bardzo dużym stopniem rozproszenia; w systemie występuje wiele paneli i urządzeń, jednak tylko niewielka ich część ma tzw. inteligencję. W większości paneli potrzebne jest tylko pięć do ośmiu portów do podłączenia sterownika PLC, interfejsu operatora, kilku kanałów We/Wy oraz pozostawionych w zapasie, np. do podłączenia laptopa przy programowaniu. Panele z większą liczbą układów We/Wy lub też do podłączenia napędów mogą potrzebować 16 portów. Większe panele, 20 i 24-portowe, stosowane są zwykle do połączeń pomiędzy innymi, sąsiadującymi panelami.

W przemysłowych sieciach rozproszonych istotnym parametrem jest ich przepustowość. Dla typowych aplikacji poziomu sieci przemysłowych czasu rzeczywistego przesyłane informacje są krótkie – zazwyczaj nie większe niż 100 bajtów dla pojedynczego urządzenia. Jeżeli w niektórych przypadkach, np. przy wgraniu nowej aplikacji dla urządzenia, ciąg niezbędnych danych jest dłuższy, to czas zajęcia sieci nie powinien jednak przekraczać tzw. czasu krytycznego, a dane takie mogą pojawiać się w sieci tylko sporadycznie. Oznacza to, że już sieci o przepustowości 10 Mbps są wystarczające do zastosowań przemysłowych, nawet z pewnym zapasem.

Czynniki środowiskowe w aplikacjach przemysłowych

Jeżeli urządzenia sieciowe standardu Ethernet będą zamontowane w panelach razem z innymi urządzeniami sterowania, będą również narażone na działanie różnych czynników środowiskowych – wilgoci, temperatury, wstrząsów, wibracji – podobnie jak połączone z nimi układy We/Wy, sterowniki PLC itp.

W zastosowaniach komercyjnych różnice w specyfikacjach środowisk pracy urządzeń sieciowych są bardzo znikome i dlatego urządzenia te, nawet pochodzące od różnych producentów, są pod tym względem praktycznie identyczne. W zastosowaniach przemysłowych jednak sytuacja jest zupełnie inna. Na tym specyficznym dla sieci rynku rozpoczyna działalność coraz więcej firm oferujących urządzenia sieciowe dla przemysłu, posiadających jednak niewielkie doświadczenie w tym zakresie. Dlatego też inżynierowie pracujący w takich firmach muszą coraz częściej rewidować swoje poglądy i nawyki związane ze specyfikacją urządzeń dla sieci Ethernet. Jednym przychodzi to łatwiej, innym trudniej, co powoduje znaczne zróżnicowanie w specyfikacji urządzeń sieciowych dla przemys łu, pochodzących od różnych producentów.

Temperatura i wilgotność. Zarówno urządzenia do zastosowań komercyjnych, jak i przemysłowych mają podobne współczynniki odporności na wilgoć. Inaczej jednak wygląda sytuacja w kwestii temperatury otoczenia. Tutaj wskaYniki dla urządzeń przemysłowych sieci Ethernet są w zasadzie takie same jak dla sterowników PLC – zwykle od 0 do 55 lub 60OC, podczas gdy dla urządzeń komercyjnych górna granica temperatury wynosi ok. 40 lub 45OC. Niektóre z urządzeń dla przemysłu mają zwiększony zakres dopuszczalnych temperatur otoczenia od -20 do 85OC, jednak przy ich zakupie należy być ostrożnym. Zwiększona odporność na zmiany temperatur otoczenia nie zawsze idzie w parze z większą niezawodnością tych urządzeń.

Większość firm produkujących urządzenia sieciowe Ethernet dla przemysłu zazwyczaj celowo zaniża wartości ich granicznych temperatur pracy, np. jeżeli centralny układ (chip) urządzenia może pracować przy maksymalnej temperaturze 85OC, podając specyfikację dla całego urządzenia, producenci określają górną granicę temperatur na poziomie 70 – 75OC. Ta 10 czy 15-stopniowa różnica wydłuża potencjalnie „czas życia” takiego urządzenia w trakcie jego eksploatacji, ponieważ wspomniany chip nie jest narażony na pracę w ekstremalnych warunkach. Dlatego też, jeżeli dla konkretnej aplikacji użytkownika urządzenie sieciowe będzie musiało pracować w wyższych temperaturach, należy skonsultować się z producentem i ustalić, jaka jest faktyczna górna granica temperatury pracy głównego układu scalonego w tym urządzeniu. Powinna być ona zazwyczaj około 10 stopni wyższa od podanej w specyfikacji urządzenia.

Standardowe kable i elementy łączeniowe dla sieci Ethernet nie mogą być wykorzystywane w aplikacjach przy bardzo niskich temperaturach (-40OC). W takich przypadkach konieczny jest niestety zakup droższych kabli i łączówek, przeznaczonych do pracy w niskich temperaturach.

Dokonując wyboru urządzeń do przemysłowej sieci Ethernet, należy być szczególnie ostrożnym przy porównywaniu podawanych w ich specyfikacjach przewidywanych średnich czasów bezawaryjnej pracy (ang. MTBF). Do ich wyliczania bowiem stosuje się niekiedy różne algorytmy, które dodatkowo nie mają żadnych standardów związanych z przyjęciem założeń dotyczących np. temperatury pracy urządzenia. Niższy średni czas bezawaryjnej pracy urządzenia od producenta „A” mógł być obliczany przy założeniu temperatury otoczenia 55OC, podczas gdy wyższy średni czas bezawaryjnej pracy urządzenia od producenta „B” obliczany był przy założeniu temperatury pokojowej. W takim przypadku, po dokonaniu odpowiednich przeliczeń, okazuje się, że bardziej niezawodnym urządzeniem jest to pochodzące z firmy „A”.

Porównajmy przykładowe stwierdzenia. Kompletna informacja o przewidywanym średnim czasie bezawaryjnej pracy urządzenia powinna wyglądać następująco: „Współczynnik MTBF wynosi X godzin (lub lat), przy obliczeniach wg metody Y oraz temperaturze otoczenia Z”. natomiast stwierdzenie: „Współczynnik MTBF wynosi X godzin” to przede wszystkim bardzo dobry chwyt reklamowy i promocyjny dla danego urządzenia, jednakże niewiele mówiący o jego rzeczywistej niezawodności z punktu widzenia praktyki technicznej.

Tradycyjna koncepcja sieci scentralizowanej

W początkowym okresie wykorzystania standardu Ethernet w sieciach przemysłowych, ogólnie dostępne, komercyjne urządzenia sieciowe montowane były w wydzielonych, odseparowanych szafach/pomieszczeniach sterowniczych ze względu na konieczność zapewnienia odpowiednich warunków środowiska ich pracy. Urządzenia te musiały komunikować się z wykorzystującymi standard Ethernet urządzeniami sterowniczymi znajdującymi się w halach produkcyjnych, co wymagało stosowania dodatkowego okablowania, zajęcia dodatkowych przestrzeni oraz zwiększało koszt wykorzystania komercyjnych urządzeń sieci Ethernet w przemyśle

Wstrząsy i wibracje. Większość urządzeń stosowanych w automatyce ma współczynnik odporności na wstrząsy wynoszący 15 do 25 G, zgodnie z normą IEC 61008 (EN 61008) – gdzie G to wartość przyspieszenia ziemskiego. Zasadniczo w tym zakresie mieszczą się również urządzenia sieci Ethernet. Poniewa ż jednak kwestia odporności na wstrząsy jest zwykle mało istotna w komercyjnych zastosowaniach tego typu urządzeń (np. sieci biurowe), parametr ten może być niekiedy nieuwzględniony w ich dokumentacji czy specyfikacji, zwłaszcza w przypadku producentów sprzętu do zastosowań komercyjnych lub dopiero rozpoczynających sprzedaż w sektorze przemysłowym. Ze względu na rozproszony charakter sieci Ethernet w przemyśle i wynikające z tego faktu potrzeby montażu urządzeń sieciowych w pobliżu silników czy też poruszających się maszyn, dostawcy dysponujący doświadczeniem z sektora przemysłowego w swych specyfikacjach podają również odporność urządzenia na wibracje. Dopuszczalne amplitudy wibracji dla przemysłowych urządzeń sieciowych mieszczą się zazwyczaj w zakresie od 1 do 5 G.

Zaburzenia elektryczne. Istotnym elementem specyfikacji, któremu należy poświęcić szczególną uwagę, jest odporność urządzeń sieciowych Ethernet na zaburzenia elektryczne. Zaburzenia te występują praktycznie w każdym środowisku przemysłowym, a szczególnie tam, gdzie stosowane są elementy energślektroniczne czy też komputery (zasilacze impulsowe) itp. Wpływ zaburzeń elektrycznych na pracę sieci Ethernet zależy od tego, jak i gdzie położone są linie sieci w zakładzie.

Dla urządzeń automatyki zazwyczaj stosuje się w tym zakresie normę IEC 61000-4. Większość urządzeń i osprzętu sieciowego spełnia warunki normy EN-55024. Obie te normy uwzględniają kilka różnych typów możliwych zaburzeń elektrycznych: stany nieustalone, interferencja elektromagnetyczna, krótkie impulsy w liniach zasilania i transmisji danych itp. W normie IEC 61000-4 podane są wskaźniki odporności na zaburzenia od dwóch do trzech razy większe niż w przypadku normy EN-55024.

Wiele osób jako kluczowy parametr specyfikacji urządzeń sieciowych Ethernet dla przemysłu postrzega temperaturę pracy. Wskaźniki odporności na zaburzenia elektryczne są jednak znacznie ważniejsze, ponieważ np. dla sieci Ethernet o szybkości 100 Mbps (wysoka częstotliwość przy przesyłaniu danych) transmisja może być łatwo zaburzona przez takie urządzenia, jak sterowniki napędów, soft starty, silniki czy cewki cylindryczne – elementy niewystępujące np. w środowisku biurowym.

Switche czy huby?

Sieci Ethernet tworzone są przez wiele połączeń typu punkt-do-punktu (ang. P2P). Do realizacji wszystkich tych połączeń powszechnie stosowane są urządzenia zwane switchami oraz hubami. Switche to zasadnicze elementy przy tworzeniu współczesnych, przemysłowych sieci Ethernet, które pozwalają na uniknięcie wielu przykrych niespodzianek w ich funkcjonowaniu teraz i w przyszłości (np. w momencie rozbudowy sieci).

Zwykle w praktyce zdarza się wiele pomyłek dotyczących różnic pomiędzy switchami a hubami dla sieci Ethernet. Jedne i drugie służą do realizacji połączeń sieciowych. Switche, otrzymując wiadomość przesyłaną w sieci, odczytują zawarty w niej adres urządzenia docelowego i wysyłają ją dalej do sieci tylko przez ten port, do którego przyłączone jest to urządzenie odbiorcze (nawet jeśli przyłączone jest ono przez kilka innych switchy w sieci).

Rozproszone sieci przemysłowe

Stosowane dziś panele sterownicze w sieciach przemysłowych zawierają tylko kilka urządzeń sieciowych Ethernet – nie dziesiątki czy setki, jak to miało miejsce w czasach stosowania urządzeń komercyjnych. Montuje się je w niewielkich szafkach sterowniczych lub skrzynkach łączeniowych o niewielkich rozmiarach, na szynach montażowych typu DIN z zasilaniem 24 V DC

Huby natomiast można traktować jako rozszerzenie do kabla sieciowego. Wszystkie wiadomości przesyłane kablem są transmitowane dalej do wszystkich portów wyjściowych huba. Każde urządzenie „widzi” wiadomości transmitowane w sieci, niezależnie od tego, które z nich jest adresatem tychże wiadomości. W takim przypadku niepotrzebny ruch informacji w sieci spowalnia transmisję i powoduje znaczne zróżnicowanie czasów odpowiedzi urządzeń (sieć niedeterministyczna) w wyniku występowania licznych kolizji transmitowanych wiadomości. Kolizje te przypominają swoiste telefoniczne party line, gdzie dwa urządzenia próbują nadawać w tym samym czasie, następnie przerywają nadawanie, próbują ponownie itd. Większość hubów wspiera tylko komunikację jednokierunkową, półdupleksową (tzw. half-duplex), co oznacza, że w danym momencie może nadawać tylko jedno urządzenie (inne odbierać), przy szybkości transmisji 10 Mbps.

Zastosowanie w sieci Ethernet switchy umożliwia uniknięcie kolizji wiadomości dzięki tzw. routingo routingowi, czyli przekierunkowaniu wiadomości tylko do linii sieci połączonej z jej adresatem. Huby sieciowe Ethernet kosztują kilkaset złotych, podczas gdy switche o tej samej liczbie portów kosztują kilka tysięcy złotych. Ceny switchy do zastosowań przemysłowych znacznie się obniżyły i kształtują się obecnie na poziomie od 100 do 200 zł za jeden port.

Dostępne na rynku switche do Ethernetu przemys łowego wykorzystują protokół tzw. szybkiego Ethernetu, o szybkości transmisji danych 10 Mbps i 100 Mbps oraz w pełni dwukierunkowej komunikacji (tzw. full-duplex). Dodatkowo większość z nich ma zaimplementowany mechanizm tzw. autonegocjacji, eliminujący kolizje pomiędzy wiadomościami transmitowanymi w sieci oraz ustawiający automatycznie optymalną szybkość transmisji danych.

Sprawne połączenie wysokiego stopnia determinizmu sieci (brak kolizji danych), niskiego poziomu ruchu w liniach transmisyjnych, komunikacji dwukierunkowej i protokołu szybkiego Ethernetu (ang. Fast Ethernet Switche upraszczają projektowanie i realizację sieci. Huby, w odróżnieniu od switchy, mają pewne ograniczenia związane ze strukturą sieci – np. ile hubów może znajdować się pomiędzy dwoma komunikującymi się urządzeniami. Zasady włączania hubów do sieci są różne, zależnie od standardu szybkości transmisji danych, rodzajów okablowania itp. Zastosowanie switchy eliminuje te wszystkie skomplikowane zasady tworzenia sieci i ograniczenia. Ze względu na ten fakt oraz ekonomiczne uwarunkowania (spadające ceny switchy), jak również ciągle rosnące ich osiągi i korzyści związane z prostotą realizacji sieci, powszechny jest trend do rezygnowania z wykorzystywania hubów i tworzenia sieci opartych tylko na switchach. ), pozwala na uzyskanie sieci o przewidywalnym i powtarzalnym czasie reakcji urządzeń, który jest zasadniczym parametrem dla sieci sterowania procesami przemysłowymi. Ponieważ w obecnym czasie następuje przejście od przemysłowych sieci 10 Mbps do 100 Mbps, zdolność switchy do obs ługi obu tych standardów szybkości transmisji umożliwia swobodne łączenie w jedną sieć urządzeń już wykorzystywanych i nowych.

Switche upraszczają projektowanie i realizację sieci. Huby, w odróżnieniu od switchy, mają pewne ograniczenia związane ze strukturą sieci – np. ile hubów może znajdować się pomiędzy dwoma komunikującymi się urządzeniami. Zasady włączania hubów do sieci są różne, zależnie od standardu szybkości transmisji danych, rodzajów okablowania itp. Zastosowanie switchy eliminuje te wszystkie skomplikowane zasady tworzenia sieci i ograniczenia. Ze względu na ten fakt oraz ekonomiczne uwarunkowania (spadające ceny switchy), jak również ciągle rosnące ich osiągi i korzyści związane z prostotą realizacji sieci, powszechny jest trend do rezygnowania z wykorzystywania hubów i tworzenia sieci opartych tylko na switchach.

Switche zarządzane czy niezarządzane?

Wśród switchy dla sieci przemysłowych wyróżnić można zarówno tzw. zarządzane i niezarządzane. Switche niezarządzane są tańsze i mają tylko podstawowe funkcje przełączania i przesyłu danych, podczas gdy switche zarządzane oferują dodatkowe narzędzia diagnostyki sieci, filtrowania wiadomości, dzięki czemu mogą wpływać na wydajność sieci oraz mają wbudowane strony Web, stanowiące ich interfejs.

Switche niezarządzane. Switche tego typu, realizujące jedynie proste funkcje przełączania, nie potrzebują własnych adresów IP, ponieważ nie mają żadnych dodatkowych funkcji typu własna strona Web czy inne zaawansowane funkcje transmisji danych. Urządzenia te charakteryzuje stała, niezmienna konfiguracja portów – zazwyczaj jest ich 5, 8 lub 16. Większość z nich przeznaczona jest do podłączania kabli miedzianych, niekiedy dostępne są jeden lub dwa porty do połączeń światłowodowych. Koszt pojedynczego portu w switchu niezarządzanym zbliżony jest do kosztów portu w hubie i wynosi nie więcej niż 100 zł. Dla switchy zarządzanych koszt ten kształtuje się na poziomie od 150 do 300 zł za jeden port.

Switche zarządzane. Jak już wspomniano wcześniej, switche zarządzane mają własne, wbudowane strony Web, do których uzyskuje się dostęp przez standardowe przeglądarki internetowe. Strony te zapewniają zdalny dostęp do informacji o zasilaniu switcha, ewentualnych sygnałów alarmowych, kon kontroli stanu połączeń sieciowych, informacji o „ruchu” w sieci dla poszczególnych portów oraz o typie mediów transmisyjnych. W tego typu urządzeniach możliwe jest również indywidualne programowanie portów (szybkość transmisji, dwukierunkowość), wyłączanie niewykorzystanych portów w celu ograniczenia możliwości niekontrolowanego dostępu do sieci oraz konfigurowanie filtrów wiadomości.

Switche zarządzane, podobnie jak zaawansowane sterowniki PLC czy komputery PC, muszą mieć przypisany swój własny adres IP. Udostępniane przez nie sygnały i informacje diagnostyczne mogą być wykorzystywane w prowadzeniu zaawansowanej diagnostyki sieci w komputerze z odpowiednim oprogramowaniem. Zazwyczaj switche tego typu mają 8 lub 16 portów. Niektóre z tzw. rozszerzonych wersji switchy mają dodatkowo kilka portów do połączeń miedzianych lub światłowodowych umieszczonych na tylnym panelu (w sumie maksymalnie do 24 portów).

Artykuł pod redakcją Andrzeja Ożadowicza