Wraz z wejściem Polski do Wspólnoty Europejskiej zaszły znaczące zmiany jakościowe w podejściu do bezpieczeństwa maszyn sprzedawanych i eksploatowanych w naszym kraju. Na tle wielu innych zmian oraz znaczących aspektów okresu przejściowego integracji europejskiej, które być może są znacznie bardziej „medialne” niż problemy eksploatacji maszyn w przemyśle, sprawy te są mniej znane.

Jednak z punktu widzenia osób zajmujących się produkcją jako menedżerowie, utrzymaniem ruchu, inwestycjami, BHP i zarządzaniem systemami (np. OHSAS 18000), są to problemy o kluczowym znaczeniu.

Maszyna nowa i maszyna używana

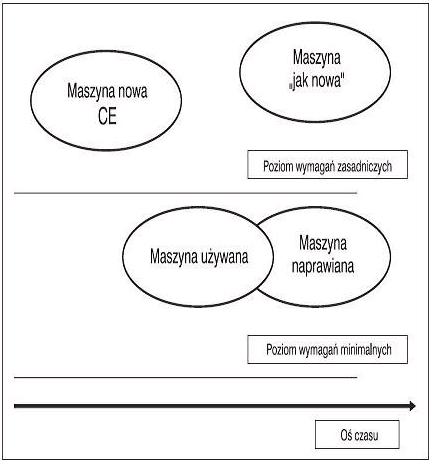

W świetle wymagań systemu bezpieczeństwa istotne jest określenie, czy dana maszyna jest urządzeniem nowym, czy używanym, ponieważ w obu tych przypadkach warunki są różne.

Maszyna nowa musi w momencie wprowadzania na rynek spełniać wymagania zasadnicze, a maszyna używana tak zwane wymagania minimalne.

W zakresie wymagań zasadniczych odpowiedzialność w większości spoczywa na producencie, natomiast w zakresie wymagań minimalnych na użytkowniku, czyli pracodawcy, który musi zapewnić bezpieczną pracę swoim pracownikom oraz osobom trzecim (postronnym), które mogą okresowo przebywać w pobliżu maszyny.

W chwili sprzedaży maszyny musi ona spełniać pewien poziom wymagań, który wynika z aktualnego stanu prawnego. Wobec czego producent lub jego uprawniony przedstawiciel składa deklarację zgodności, za pomocą której oświadcza klientowi oraz organom nadzoru rynku, że maszyna została zaprojektowana i wykonana zgodnie z aktualnym stanem wiedzy w zakresie zapewnienia niezbędnego poziomu bezpieczeństwa. Określa to zgodność z tak zwanymi zasadniczymi wymaganiami bezpieczeństwa i pozwala na oznaczenie produktu znakiem CE. Aktualny stan wyposażenia związanego z układem bezpieczeństwa zostaje w czasie prawidłowo przeprowadzonego procesu odbioru potwierdzony protokołem zgodności zainstalowanego wyposażenia z dokumentacją.

Jednak eksploatacja maszyny, a już na pewno po zakończeniu okresu gwarancyjnego, odbywa się bez nadzoru producenta. Ponadto w czasie eksploatacji z czasem ulega zmianie stan wiedzy na temat bezpieczeństwa, konstruowane są nowe elementy układów związanych z bezpieczeństwem itd. Może się zatem po pewnym czasie okazać, że maszyna, która w danej chwili była zaprojektowana zgodnie z zasadami, po pewnym czasie może już taką nie być, chociaż jest sprawna i spełnia wymagania technologiczne. Pracodawca jednak nie może sobie pozwolić, aby maszyna używana przez jego pracowników nie była na tyle bezpieczna, aby można było na niej pracować. Z niniejszego faktu wynika logicznie wymaganie utrzymywania pewnego minimalnego poziomu bezpieczeństwa urządzenia będącego w eksploatacji. Poziom ten jest określany w przepisach jako minimalne wymagania bezpieczeństwa.

Przy czym należy zwrócić uwagę na fakt, iż w normalnym procesie eksploatacji maszyny zdarzają się zwykle naprawy, które nie wymagają podniesienia poziomu bezpieczeństwa do wymagań zasadniczych, oraz modernizacje, które jeśli dotyczą znaczących zmian, szczególnie w zakresie układu sterowania, powodują przekształcenie maszyny w urządzenie spełniające bieżące wymagania techniczne, czyli również w tak zwaną maszynę „jak nowa” w sensie poziomu bezpieczeństwa.

Uwagi o pewnym rozporządzeniu

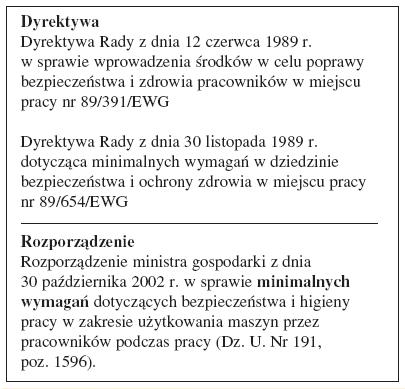

Maszyna używana musi spełniać warunki bezpieczeństwa określane jako minimalne. W poniższej tabeli zamieszczono zestawienie dyrektyw Rady oraz wprowadzającego do polskiego systemu prawnego rozporządzenia ministra gospodarki (obecnie minister gospodarki i pracy), które definiują wymagania minimalne.

Ponieważ systemy prawne państw członkowskich WE niejednokrotnie znacznie się różnią, w ramach tak zwanego nowego podejścia przyjęto zasadę, że te kwestie, które mogą być modyfikowane bezpośrednio z poziomu systemu prawa europejskiego, regulowane są rozporządzeniami, te natomiast, które wymagają dostosowania w systemach prawa krajowego, wprowadzają dyrektywy.

Dyrektywy są najczęściej wydawane przez Radę Wspólnot Europejskich lub Parlament Europejski lub przez obie te instytucje razem.

Dyrektywa zatem nie jest przeznaczona do stosowania bezpośrednio przez obywateli WE, lecz stanowi wymaganie dla rządów krajów członkowskich, aby wprowadziły w swoich państwach odpowiednie przepisy, które będą spójne z danym systemem prawnym, a jednocześnie zgodne z wymaganiami dyrektywy. W zakresie dyrektyw WE w Polsce powstał system tak zwanych ustaw bazowych, które umożliwiły wprowadzanie szczegółowych dyrektyw za pomocą rozporządzeń właściwych ministrów.

W rozporządzeniu wymienionym w powyższej tabeli, w rozdziale 6. „Przepisy przejściowe i końcowe”, jest zawarte stwierdzenie, że maszyny nabyte przed dniem 1 stycznia 2003 r. (jest to właśnie data wejścia w życie niniejszego rozporządzenia) powinny były, w terminie do dnia 1 stycznia 2006 r. zostać dostosowane do minimalnych wymagań (bezpieczeństwa) dotyczących maszyn.

Z powyższego zapisu wynika jednoznacznie, że należało dokonać oceny stanu bezpieczeństwa wszystkich maszyn pracujących w polskich zakładach przed dniem 1 stycznia 2006 r. i jeżeli wypadła ona niezadowalająco, konieczne było wykonanie czynności modernizacyjnych, które pozwolą na osiągnięcie stanu bezpieczeństwa spełniającego wymagania.

Co najmniej minimalny stan bezpieczeństwa powinien być nie tylko osiągnięty, lecz również utrzymywany w czasie dalszej eksploatacji. W szczególności wymagania minimalne mogą również z czasem ulegać zmianie. Aby było to możliwe, należy dokonywać kontroli okresowej lub specjalnej, gdy nastąpią jakiekolwiek wydarzenia, które mogą mieć potencjalny wpływ na stan bezpieczeństwa maszyny. Precyzuje to rozdział 4. rozporządzenia [1], zgodnie z którym, bezpieczeństwo maszyny należy poddać ocenie w następujących przypadkach:

- przed przekazaniem do eksploatacji po raz pierwszy,

- po zmianie lokalizacji,

- po zdarzeniu, które mogło potencjalnie doprowadzić do pogorszenia się stanu bezpieczeństwa maszyny, jak: modernizacja, wydłużony postój, wypadek przy pracy, awaria czy zjawiska przyrodnicze (np. powódź).

Nawet jeżeli nie zaszły żadne szczególne zdarzenia, zakłada się, że wymagania ulegają z czasem zmianom oraz stan ogólny maszyny pogarsza się w trakcie eksploatacji, co powoduje konieczność dokonywania okresowych ocen stanu bezpieczeństwa. Okres takich ocen jest podany w rozporządzeniu nie wprost, lecz określony na nie więcej niż 5 lat. Logiczne wydaje się zdefiniowanie go w ramach istniejącego w zakładzie systemu zapewnienia jakości lub BHP.

Powyższej oceny stanu bezpieczeństwa muszą dokonywać osoby kompetentne lub uprawnione jednostki organizacyjne. W szczególności dotyczy to maszyn, określanych w Dyrektywie Maszynowej jako szczególnie niebezpieczne, a także urządzeń podlegających specjalnym wymaganiom (np. urządzenia poddozorowe).

W celu utrzymywania co najmniej minimalnego poziomu bezpieczeństwa pracodawca powinien współpracować z pracownikami. Z niniejszego warunku wynika, że analogicznie jak w przypadku maszyny nowej, której musi towarzyszyć właściwa dokumentacja, aby uczynić ją zgodną z wymaganiami zasadniczymi, maszynie używanej powinna towarzyszyć instrukcja użytkowania, opracowana przez pracodawcę, uwzględniająca specyfikę danego zakładu.

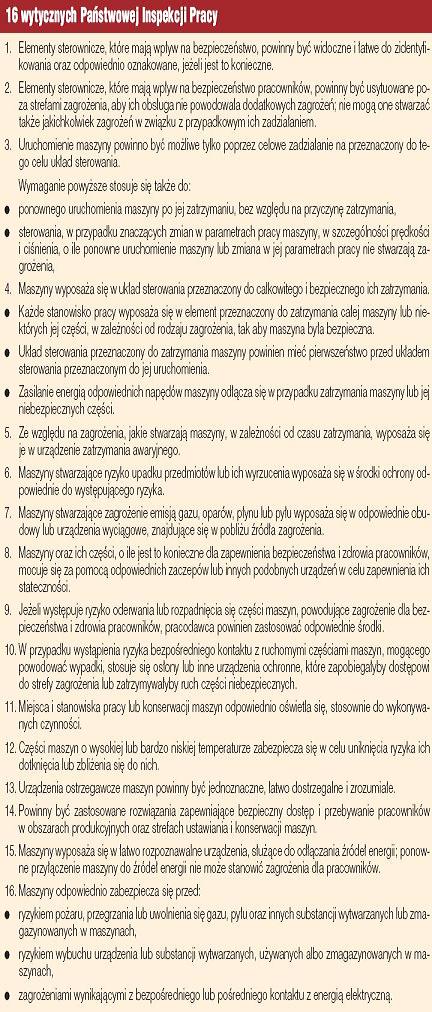

I wreszcie najważniejsze – właściwe wymagania minimalne. Można przyjąć, za wytycznymi Państwowej Inspekcji Pracy, że jest ich szesnaście, co oczywiście również wynika z rozporządzenia.

W ramce „16 wytycznych Państwowej Inspekcji Pracy” wymieniono jedynie poszczególne wymagania. Nie stanowi to zatem ani wskazówek projektowych, ani receptury konkretnych rozwiązań, które mogą różnić się dla poszczególnych rodzajów maszyn czy technologii.

Wnioski

Wejście Polski do Unii Europejskiej spowodowało znaczące zmiany prawne w zakresie bezpieczeństwa użytkowanych maszyn.

Pracodawcy powinni się do nich dostosować, co wymaga nie tylko wprowadzenia koniecznych zmian w maszynach i ciągach technologicznych, ale i w or ganizacji pracy i produkcji. Spełnienie minimalnych wymagań bezpieczeństwa nie stanowi działania o charakterze jednorazowym, lecz jest procesem ciągłym.

Należy zatem mówić o konieczności utrzymywania co najmniej minimalnego poziomu bezpieczeństwa maszyn, który to proces powinien w praktyce każdej firmy stać się nieodłącznym elementem utrzymania ruchu zakładu przemysłowego.

|

|

|

Schemat ewolucji maszyny w sensie reprezentowanego przez nią poziomu bezpieczeństwa |