Prawidłowa eksploatacja przekładni zapewnia jej trwałość oraz wysoki stopień bezawaryjności. W jaki sposób zmaksymalizować wytrzymałość przekładni i nie dopuścić do jej przedwczesnego zużycia? Na co zwrócić szczególną uwagę podczas jej użytkowania?

Prawidłowa eksploatacja przekładni zapewnia jej trwałość oraz wysoki stopień bezawaryjności. W jaki sposób zmaksymalizować wytrzymałość przekładni i nie dopuścić do jej przedwczesnego zużycia? Na co zwrócić szczególną uwagę podczas jej użytkowania?

Z doświadczeń eksploatacyjnych wynika, że istnieją pewne ogóle zasady, którymi warto się kierować, żeby przedłużyć żywotność przekładni oraz zapobiec wielu jej usterkom, a co za tym idzie – nieplanowanym przestojom w pracy i stratom produkcyjnym. Oczywiście właściwy sposób eksploatacji uzależniony jest w dużej mierze od rodzaju używanej przekładni.

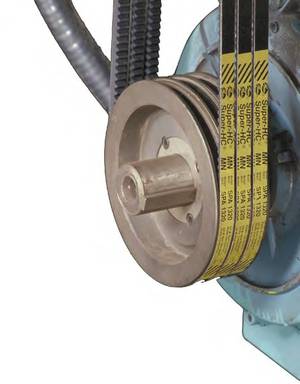

Przekładnia pasowa

Biorąc pod uwagę kryterium popularności, analizę najczęściej popełnianych błędów eksploatacyjnych należałoby zacząć od przekładni pasowej. Po odpowiednim zamontowaniu i wyregulowaniu naprężenia pasa przekładnia ta praktycznie nie wymaga konserwacji. Do jej największych atutów można zaliczyć: prostą i zwartą konstrukcję, możliwość przenoszenia dużych mocy oraz cichą pracę. Natomiast jej najsłabszym elementem jest niewątpliwie pas napędowy.

Niezależnie od rodzaju materiału, z którego został wykonany, naturalną rzeczą jest, że pod wpływem obciążenia dochodzi po pewnym czasie do jego trwałych odkształceń i wydłużenia. – Obecnie, w dobie rozwijającej się inżynierii materiałowej, jest segment pasów o właściwościach nakierowanych na szczególne obciążenia w przekładniach – wyjaśnia Wojciech Starego ze Stomil Sanok. – Np. pasy odporne na zwiększone przeginanie, pasy o zwiększonej wytrzymałości na zerwanie, pasy o znacznie zmniejszonym wydłużeniu itd. W przekładniach nietypowych lub rolniczych należy zwrócić uwagę na wersję jakościową pasa i zastosować odpowiednią do przekładni, gdyż często inne wersje pasów będą miały niezadowalającą trwałość.

Niezależnie od rodzaju materiału, z którego został wykonany, naturalną rzeczą jest, że pod wpływem obciążenia dochodzi po pewnym czasie do jego trwałych odkształceń i wydłużenia. – Obecnie, w dobie rozwijającej się inżynierii materiałowej, jest segment pasów o właściwościach nakierowanych na szczególne obciążenia w przekładniach – wyjaśnia Wojciech Starego ze Stomil Sanok. – Np. pasy odporne na zwiększone przeginanie, pasy o zwiększonej wytrzymałości na zerwanie, pasy o znacznie zmniejszonym wydłużeniu itd. W przekładniach nietypowych lub rolniczych należy zwrócić uwagę na wersję jakościową pasa i zastosować odpowiednią do przekładni, gdyż często inne wersje pasów będą miały niezadowalającą trwałość.

Miernikiem trwałości jest taka liczba obiegów pasa, po której wystąpią w nim początkowe oznaki zniszczenia zmęczeniowego w postaci postrzępienia, drobnych pęknięć, rozwarstwień czy wykruszeń. Taki pas trzeba wymienić na nowy. Trzeba pamiętać, że pas napędowy jest częścią jednorazowego użytku i nigdy się go nie regeneruje.

Niezwykle istotne jest, że jeżeli dojdzie do uszkodzenia jednego z pasów w przekładni wielopasowej, bezwzględnie powinno się wymienić wszystkie pasy. – Niedopuszczalne jest uzupełnianie pracującego zespołu pasowego pasem nowym – przestrzega Wojciech Starego.

Dawid Krawczyk z Optibelt Polska podkreśla, że użytkownicy niejednokrotnie zmieniają pasy, nie sprawdzając stanu kół. A trzeba wiedzieć, że wadliwe koła doprowadzają do przedwczesnej awarii pasów.

Jak zauważa dr inż. Grzegorz Domek z firmy WHM Polska: – W zakresie eksploatacji przekładni można zaobserwować rosnącą wiedzę kadry technicznej na ten temat. Najbardziej dostrzegalnym problemem jest nadal jednak nadmierna eksploatacja kół pasowych, która powoduje ich niewłaściwą pracę i szybkie zużywanie pasów. Ceny kół pasowych i wałów napędowych znacznie spadły i optymalna byłaby jednoczesna wymiana kół i pasów, a przynajmniej po wyeksploatowaniu dwóch pasów.

Jak zauważa dr inż. Grzegorz Domek z firmy WHM Polska: – W zakresie eksploatacji przekładni można zaobserwować rosnącą wiedzę kadry technicznej na ten temat. Najbardziej dostrzegalnym problemem jest nadal jednak nadmierna eksploatacja kół pasowych, która powoduje ich niewłaściwą pracę i szybkie zużywanie pasów. Ceny kół pasowych i wałów napędowych znacznie spadły i optymalna byłaby jednoczesna wymiana kół i pasów, a przynajmniej po wyeksploatowaniu dwóch pasów.

Nawet najlepszej jakości pas zużywa się wraz z upływem czasu. Jest to proces nieunikniony. Na szczęście są pewne sposoby, żeby przedłużyć jego trwałość. Kluczowe znaczenie ma tu prawidłowe napięcie pasa. Z praktyki wynika, że czynność ta często przysparza wielu problemów. – Niewłaściwe napięcie pasa to jeden z najczęstszych błędów popełnianych przez użytkowników przekładni – mówi Robert Jasiczek z EUROBELT, tłumacząc, że mechanicy często napinają pas „na oko”, podczas gdy można kupić odpowiednie urządzenie, które pozwoli zmierzyć siłę jego napięcia. Skutkiem takiego postępowania jest nadmierne ścieranie się pasów (w przypadku pasów klinowych) lub zerwanie zębów (w przypadku pasów zębatych), co prowadzi do zatrzymania lub znacznego obniżenia sprawności przekładni. Podobnego zdania jest Dawid Krawczyk, który zwraca uwagę na konieczność używania odpowiednich urządzeń sprawdzających naciąg pasów.

Pasy w przekładni powinny być tak naprężone, aby pojawiający się poślizg na kole nie przekroczył 1%. Wiedzieć trzeba, że zbyt mały naciąg powoduje nadmierny poślizg pasa na kole pasowym, co – jak zauważa Michał Marciniak z Fenner Drives – przyczynia się do spadku wydajności napędu. Natomiast zbyt duży naciąg skutkuje szybszym zużyciem łożysk.

Dla utrzymania możliwie stałego naciągu pasa konieczna jest okresowa lub ciągła regulacja napięcia. Regulację okresową przeprowadza się za pomocą skracania i powtórnego łączenia pasa, odsuwania koła pasowego (silnika) na saniach przy zastosowaniu śrub nastawczych lub stosując krążki napinające o regulowanym przesuwie. Natomiast regulację ciągłą uzyskuje się przeważnie przez przesuw krążka napinającego pod działaniem ciężaru lub sprężyny oraz rzadziej – przesuwając koło pasowe. W opinii Michała Marciniaka automatyczne napinacze pasów stanowią swego rodzaju rozwiązanie, jednakże nie są one zbyt popularne, a w niektórych aplikacjach niemożliwe do zastosowania.

Dla utrzymania możliwie stałego naciągu pasa konieczna jest okresowa lub ciągła regulacja napięcia. Regulację okresową przeprowadza się za pomocą skracania i powtórnego łączenia pasa, odsuwania koła pasowego (silnika) na saniach przy zastosowaniu śrub nastawczych lub stosując krążki napinające o regulowanym przesuwie. Natomiast regulację ciągłą uzyskuje się przeważnie przez przesuw krążka napinającego pod działaniem ciężaru lub sprężyny oraz rzadziej – przesuwając koło pasowe. W opinii Michała Marciniaka automatyczne napinacze pasów stanowią swego rodzaju rozwiązanie, jednakże nie są one zbyt popularne, a w niektórych aplikacjach niemożliwe do zastosowania.

Czyszczenie pasów to kolejna czynność, podczas której dochodzi niekiedy do nieprawidłowości. Zasadą jest niestosowanie do tego celu żadnych agresywnych środków chemicznych oraz ostrych przedmiotów, takich jak szczotki druciane, papier ścierny itp. W przeciwnym wypadku dojdzie do trwałego uszkodzenia powierzchni pasa. Sprawdzonym i skutecznym środkiem usuwającym zabrudzenia z pasów jest mieszanina gliceryny i spirytusu w stosunku 1:10.

Kolejnym istotnym czynnikiem mającym negatywny wpływ na trwałość przekładni pasowych jest brak współosiowości kół i pasów. W konsekwencji dochodzi do szybszego zużywania się kół i pasów, zwiększenia poziomu drgań i hałasu, co prowadzi do uszkodzenia łożysk oraz przestojów w pracy urządzenia. Aby zaradzić temu problemowi, obecnie najczęściej stosuje się tradycyjne metody osiowania przeprowadzanego wzrokowo lub przy użyciu liniału mierniczego. Należy podkreślić, że metoda ta jest czasochłonna oraz niezbyt dokładna. Dużo większą precyzję osiowania można osiągnąć przy użyciu laserowych urządzeń. Można je podzielić na dwie grupy: jedna stosuje metodę ustawiania współosiowości powierzchni czołowych kół pasowych, a druga osiowanie rowków kół pasowych. Istotne jest, że przyrządy należące do drugiej grupy są bezkonkurencyjne, ponieważ umożliwiają osiowanie tam, gdzie ma to największe znaczenie – w rowkach kół pasowych, istotnie zwiększając dokładność niezależnie od szerokości oraz rodzaju kół. Jeśli jednak nie jest możliwe przeprowadzenie osiowania za pomocą odpowiednich przyrządów, lepiej sprawdzić ustawienie kół sznurkiem, niż nie robić tego wcale – podpowiada Piotr Łukaszewski z MOTORMONITOR.

Ważnym zagadnieniem jest także odpowiednie dobranie pasa. Ma to ogromny wpływ na efektywne działanie przekładni. Jeżeli używany pas jest zbyt wąski, można się spodziewać, że będzie on wpadał w głąb rowka koła pasowego. W tej sytuacji powierzchnia styku nie jest w stanie zapewnić wystarczającego tarcia, co może skutkować niedostatecznym przekazywaniem mocy, a nawet nadpaleniem pasa. Jeśli zaś pas jest zbyt szeroki, wówczas nie będzie zagłębiał się on dostatecznie, czego efektem będzie zbyt mała powierzchnia styku paska i rowka.

Ważnym zagadnieniem jest także odpowiednie dobranie pasa. Ma to ogromny wpływ na efektywne działanie przekładni. Jeżeli używany pas jest zbyt wąski, można się spodziewać, że będzie on wpadał w głąb rowka koła pasowego. W tej sytuacji powierzchnia styku nie jest w stanie zapewnić wystarczającego tarcia, co może skutkować niedostatecznym przekazywaniem mocy, a nawet nadpaleniem pasa. Jeśli zaś pas jest zbyt szeroki, wówczas nie będzie zagłębiał się on dostatecznie, czego efektem będzie zbyt mała powierzchnia styku paska i rowka.

Użytkownicy przekładni pasowej muszą zdawać sobie sprawę z tego, że jest ona wrażliwa na chemiczne oddziaływanie otoczenia, temperaturę, wilgoć oraz zanieczyszczenia i smary. Dlatego powinna być zabezpieczona osłonami. Oleje i smary przyczyniają się do zmniejszenia sprzężenia pasa z kołem oraz chemicznie oddziaływują na pas, co w konsekwencji doprowadza do jego szybkiego niszczenia. Skutkiem drobnych zanieczyszczeń typu piasek czy proch może być ścieranie się powierzchni bocznych pasa i koła. Natomiast duże zanieczyszczenia w postaci np. drobnych kamieni mogą spowodować wyszczerbienie koła pasowego lub zerwanie pasa.

Przekładnia zębata

W przypadku przekładni zębatej, w której przeniesienie napędu odbywa się za pośrednictwem nawzajem zazębiających się kół, najbardziej podatnymi na uszkodzenia elementami są przede wszystkim koła zębate. Mimo że z kinematyki zazębienia wynika nieuchronność zużywania się stopy zębów, to jednak stosując się do kilku wskazówek, można skutecznie zminimalizować konieczność przedwczesnej wymiany tych kół.

W przypadku przekładni zębatej, w której przeniesienie napędu odbywa się za pośrednictwem nawzajem zazębiających się kół, najbardziej podatnymi na uszkodzenia elementami są przede wszystkim koła zębate. Mimo że z kinematyki zazębienia wynika nieuchronność zużywania się stopy zębów, to jednak stosując się do kilku wskazówek, można skutecznie zminimalizować konieczność przedwczesnej wymiany tych kół.

Warunkiem prawidłowej eksploatacji przekładni zębatej jest przede wszystkim stosowanie odpowiedniego środka smarnego. Przy jego doborze musimy uwzględnić wiele czynników, m.in. planowany czas eksploatacji przekładni czy rodzaj uszczelnień. Wybór oleju przekładniowego jest zagadnieniem elementarnym i powinien być dokonany z najwyższą troskliwością. Ma to duży wpływ na osiągi i trwałość przekładni, gdyż prawidłowo dobrany olej zmniejsza współczynnik tarcia, wpływając tym samym na zredukowanie stopnia strat oraz oszczędność energii. Poza tym dobrej jakości olej z uwagi na dużą wydajność gwarantuje obniżenie kosztów. Wystarczy nakładać go cienką warstwą, żeby osiągnąć zadowalający stan smarowania. Należy być świadomym, że skutkiem stosowania niewłaściwego środka smarnego bądź całkowitego braku smarowania są zatarcia, które doprowadzają do trwałego uszkodzenia zębów. W wyniku zatarć na powierzchni bocznej zębów tworzą się wyrwy lub rowki osłabiające coraz bardziej ząb.

Inną przyczyną uszkodzenia zębów może być zużycie ścierne spowodowane często przez smarowanie zanieczyszczonym olejem. Wówczas pomiędzy zęby dostają się ciała obce, np. cząstki metalu, będące produktami ubocznymi docierania się zębów, albo piasek. – Chcąc zapobiec tym problemom, należy wprowadzić okresową kontrolę jakości (najlepiej w warunkach laboratoryjnych) – radzi Piotr Łukaszewski, wyjaśniając, że wykluczenie obecności cząstek stałych oraz fazy wodnej, pogarszającej własności smarne, to jeden z warunków prawidłowej eksploatacji przekładni.

Równie ważna jest też regularna wymiana zalecanego przez producenta środka smarnego. W przypadku przykładni ślimakowej, wypełnionej często olejem syntetycznym, powinno się go wymieniać co około 12 tys. godzin, jednak nie rzadziej niż raz na trzy lata.

Nie wolno zapominać również o okresowym dokonywaniu pomiaru temperatury oleju. Standardowa przekładnia zębata jest tak konstruowana, aby średnia temperatura oleju mieściła się w przedziale od 60 do 70°C. W zależności od rodzaju zastosowanego oleju w wyjątkowych przypadkach dopuszcza się ustaloną temperaturę 90°C. Jest to zazwyczaj temperatura oleju w misce olejowej. Natomiast temperatura w węzłach tarciowych jest odpowiednio wyższa. Ze względu na destrukcyjny wpływ nadmiernego ciepła na olej należy dążyć do ograniczenia wzrostu temperatury w węzłach tarciowych. Dobrym rozwiązaniem jest wtedy znaczne zwiększenie przepływu oleju.

Nie wolno zapominać również o okresowym dokonywaniu pomiaru temperatury oleju. Standardowa przekładnia zębata jest tak konstruowana, aby średnia temperatura oleju mieściła się w przedziale od 60 do 70°C. W zależności od rodzaju zastosowanego oleju w wyjątkowych przypadkach dopuszcza się ustaloną temperaturę 90°C. Jest to zazwyczaj temperatura oleju w misce olejowej. Natomiast temperatura w węzłach tarciowych jest odpowiednio wyższa. Ze względu na destrukcyjny wpływ nadmiernego ciepła na olej należy dążyć do ograniczenia wzrostu temperatury w węzłach tarciowych. Dobrym rozwiązaniem jest wtedy znaczne zwiększenie przepływu oleju.

W sytuacji gdy temperatura przekracza zalecaną wartość dopuszczalną, trzeba skrócić okres wymiany oleju. W przeciwnym razie taki przegrzany środek smarny nie będzie spełniać właściwie swojej roli, co może doprowadzić do szybszego zużycia zębów, łożysk, a nawet uszczelnień. Ponadto użytkownicy przekładni zębatej nie mogą zapominać o systematycznym monitorowaniu przekładni pod kątem wycieku oleju oraz poziomu hałasu, którego nadmierne natężenie może świadczyć o uszkodzeniu łożysk silnika lub innych elementów urządzenia. Należy także kontrolować stan połączeń śrubowych, a ewentualne luzy usunąć poprzez dokręcenie śrub.

Mając na uwadze, że przekładnia zębata jest podatna na przeciążenia, trzeba bezwzględnie ich unikać. Inaczej może dojść do odkształceń plastycznych zębów, a także do złamań lub wgłębień zmęczeniowych (tzw. pitting). Typowymi objawami są początkowo lejkowate wgłębienia, najczęściej na stopach zębów, a następnie odpryski cząstek materiału w kształcie nieregularnych łusek.

Przekładnia łańcuchowa

Na koniec warto wspomnieć także o przekładni łańcuchowej. Jej stosunkowo ograniczone stosowanie wynika z występowania wielu wad, do których można zaliczyć m.in.: hałaśliwą pracę, częste zrywanie się łańcucha przy przeciążeniu, konieczność regulacji zwisu oraz ciągłego smarowania, a także stosunkowo duży koszt.

Wyciąganie się łańcucha wywołane jest głównie zużyciem przegubów, co obniża zdolność łańcucha do przenoszenia obciążeń. Jak podaje SKF Polska, jego wydłużenie może wynosić od 2 do 3%. Kiedy łańcuch wydłuży się poza tę wartość, współpraca z kołami staje się nieprawidłowa. Wówczas następuje szybsze zużywanie się kół zębatych i tym samym większe prawdopodobieństwo zerwania łańcucha.

Niekiedy dla przedłużenia jego żywotności usuwa się ogniwa. Ze względu na bezpieczeństwo użytkowania dopuszcza się usunięcie maksymalnie dwóch ogniw, czyli skrócenie łańcucha do ok. 1,5%. Natomiast regulacja zwisu łańcucha może być dokonana na dwa sposoby: przez przesuwanie osi jednego z kół (sposób korzystniejszy) lub – podobnie jak przy regulacji napięcia pasów – za pomocą rolek napinających.

Jak już wspomniano, smarowanie łańcucha jest czynnością, której nie można pominąć.

Piotr Łukaszewski z MOTORMONITOR radzi: – Rozwiązaniem zbliżonym do ideału jest precyzyjne smarowanie (podawanie minimalnych dawek smaru na poszczególne ogniwa podczas ruchu), tak aby łańcuch był prawidłowo nasmarowany, a jednocześnie zużycie smaru było małe oraz zmniejszenie kłopotów związanych z brudzeniem „otoczenia łańcucha” (szczególnie ważne w przemyśle spożywczym, urządzeniach drukujących itp.).

Niezależnie od rodzaju używanej przekładni trzeba zadbać o jej optymalne warunki eksploatacji. Zapoznanie się z instrukcją obsługi i postępowanie zgodne z zaleceniami producenta to bezwzględna konieczność. Mając świadomość słabych stron danej przekładni, można w porę zastosować działania prewencyjne, a tym samym nie dopuścić do wystąpienia awarii. W ten sposób następuje ograniczenie kosztów związanych z wymianą części oraz przestojem maszyn. I jeszcze jedna ważna rzecz – chcąc uniknąć problemów eksploatacyjnych, należy najpierw zainwestować w dobrą jakościowo przekładnię. Jak słusznie zauważa Jacek Zatoń z RENOLD: – Wiele firm popełnia typowy błąd, remontując komponenty i zadowalając się w ten sposób chwilową oszczędnością. Dużo lepszym rozwiązaniem byłby zakup nowej, nowoczesnej przekładni, która będzie pracować dłużej i do tego np. zużywać mniej prądu, co w skali roku już kompensuje zakup nowej.

Podsumowując, użytkownicy omówionych wyżej przekładni muszą pamiętać o tym, żeby:

- stosować przekładnię zgodnie z jej przeznaczeniem,

- dokonywać okresowych przeglądów technicznych,

- nie dopuścić do przeciążenia urządzenia,

- zadbać o odpowiednie osłony (wymagane w przekładniach pasowych i łańcuchowych),

- używać wysokiej jakości, nieprzeterminowanego i wolnego od zanieczyszczeń środka smarnego (szczególnie ważne w przypadku przekładni zębatych i łańcuchowych),

- zwracać szczególną uwagę na stan techniczny najbardziej podatnych na uszkodzenia elementów przekładni (pasy, koła zębate, łańcuchy).

Wiedzieć trzeba, że właściwa eksploatacja przekładni zapewnia nie tylko zwiększenie wydajności i zdolności produkcyjnej, lecz nade wszystko – bezpieczeństwo podczas pracy.

Autor: Agata Grabowska