Branża pras do proszków została zrewolucjonizowana poprzez wprowadzenie całkowicie nowej technologii napędowej z silnikami serwoelektrycznymi i śrubami kulowymi. Technologia ta zastąpiła dominujące wcześniej napędy hydrauliczne, które pozostały niezbędne w seriach pras przeznaczonych do prasowania z większymi siłami. Nie byłoby to możliwe bez łożysk NSK.

W nowej technologii proces prasowania jest wykonywany z większą precyzją. System może być pozycjonowany z dokładnością do 1 µm, tj. 1/1000 mm. Osiągnięto też bardzo dużą powtarzalność ustawienia osi. Cały proces prasowania jest w pełni kontrolowany, między innymi po to, aby poprawić jednorodność prasowanego materiału w czym bardzo dużą rolę odgrywa precyzyjna synchronizacja ruchów. Nawet drobna przerwa lub nieregularność w procedurze, stwarza ryzyko pęknięcia prasowanych elementów podczas spiekania lub wystąpienia błędów wymiarowych na skutek zmian podczas kurczenia.

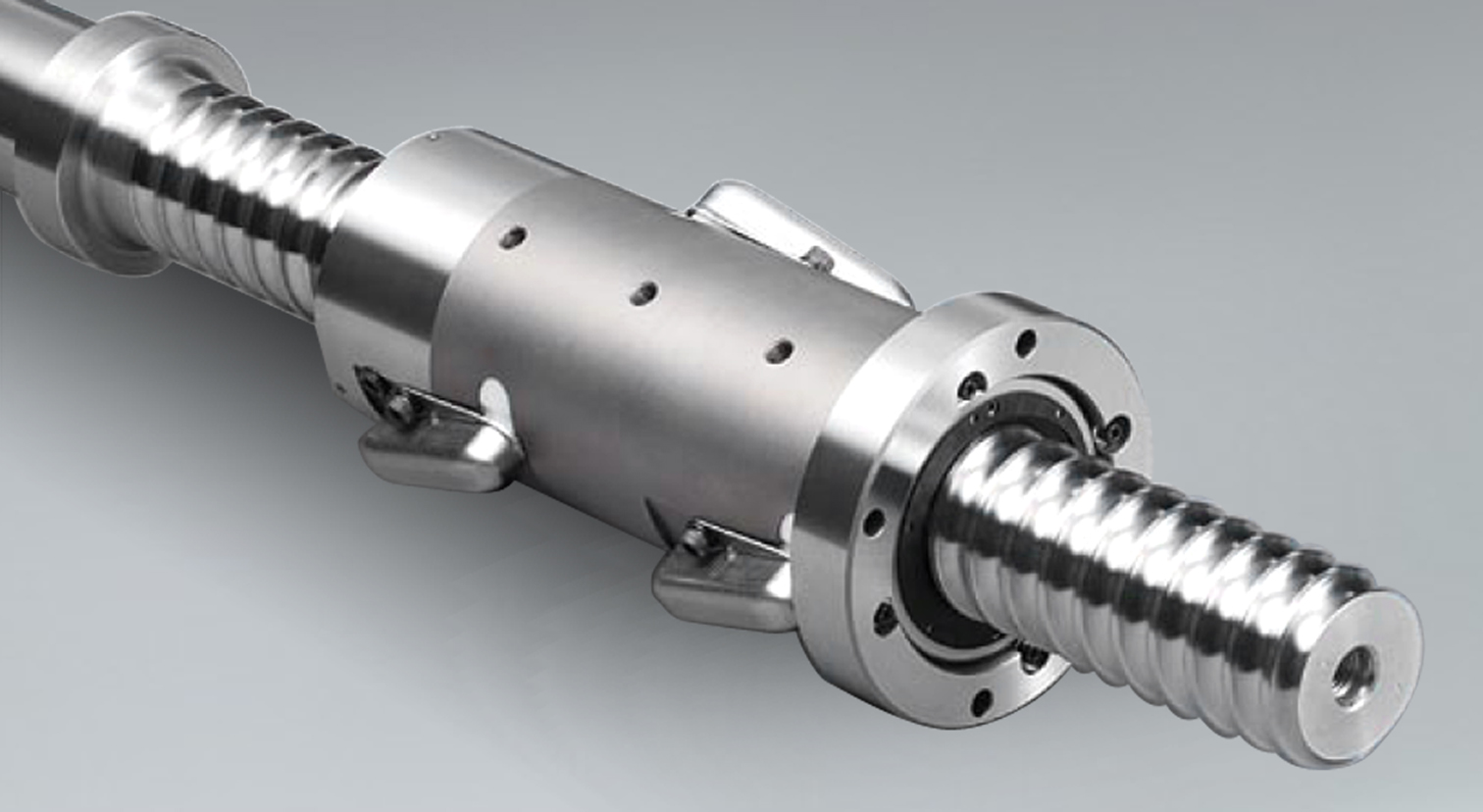

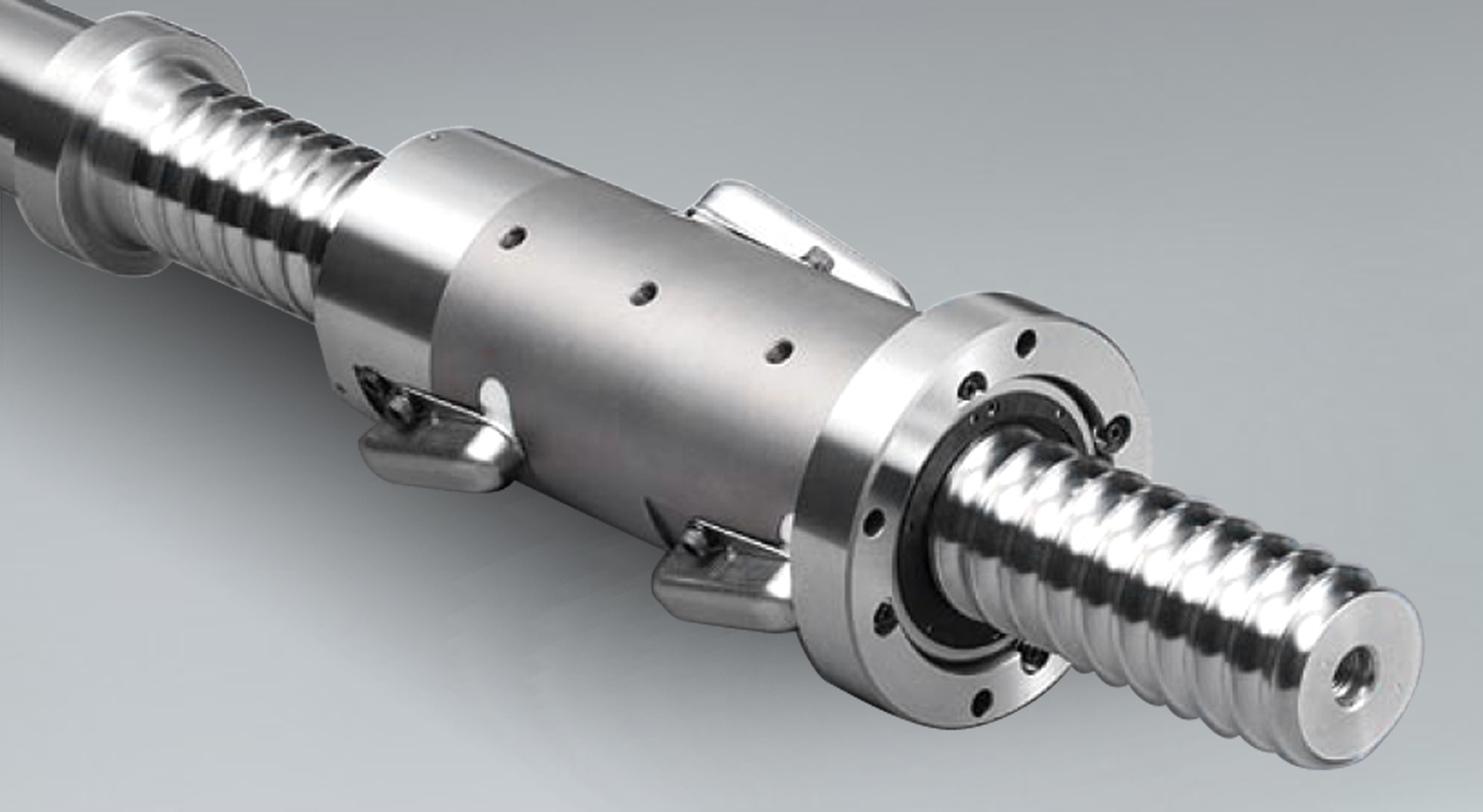

Śruby kulowe do wymagających zastosowań

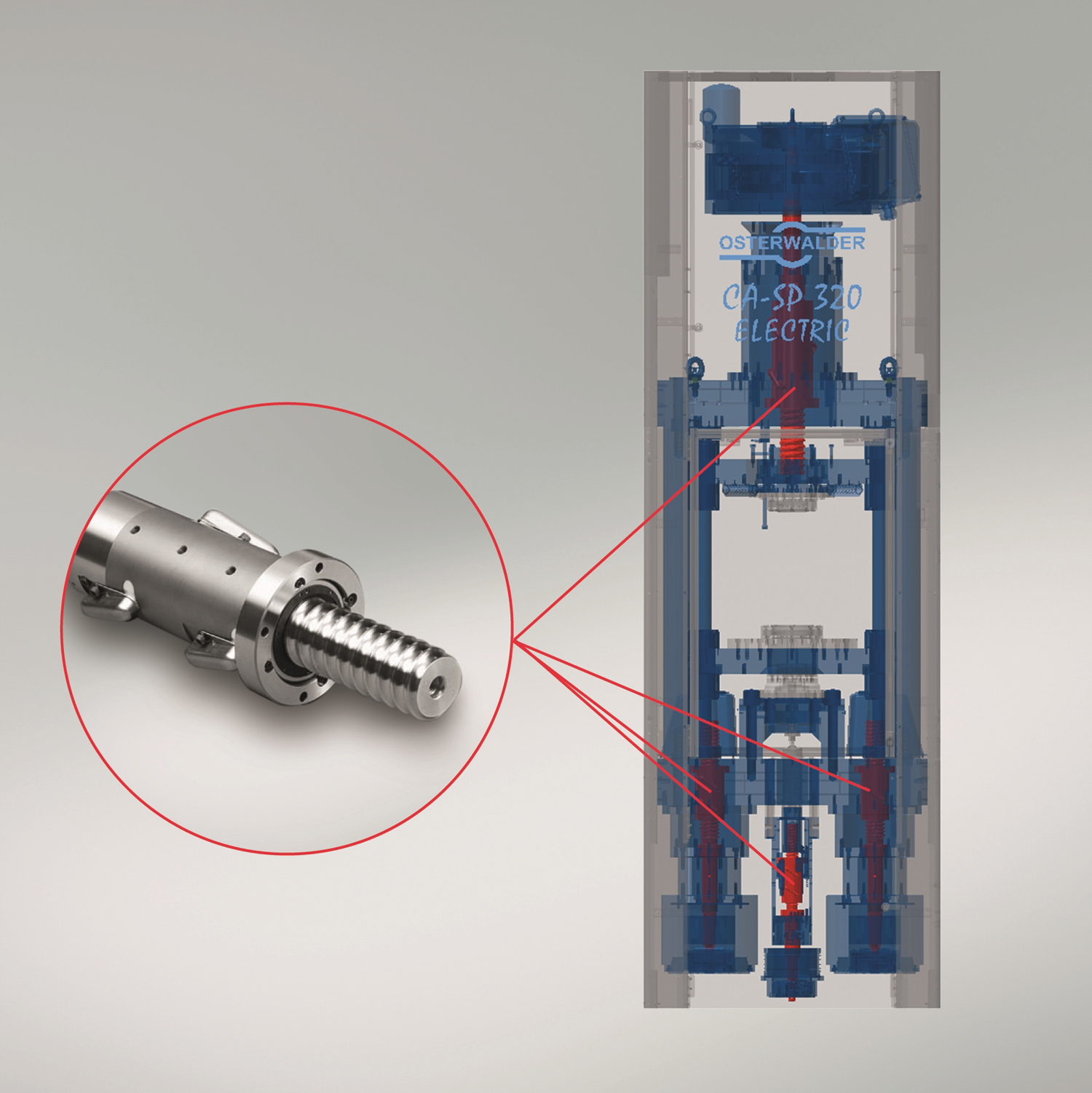

Rozwiązaniem tych problemów jest zastosowanie serwonapędu z najnowocześniejszymi rozwiązaniami dostępnymi na rynku. Za ruchy liniowe prasy i za wynikający z tego wzrost nacisku w formie odpowiadają wytrzymałe śruby kulowe serii HTF, produkowane przez firmę NSK. Skrót HTF oznacza „High Tough Force”, co odzwierciedla kluczowe właściwości tych napędów, opracowanych w celu dostarczenia alternatywnego w stosunku do napędów hydraulicznych napędu elektromechanicznego.

Śruby kulowe serii HTF zapewniają bardzo duże prędkości przejść – tj. krótkie czasy cykli – w połączeniu z dużą precyzją. Jednocześnie przenoszą bardzo duże siły osiowe. Ich opatentowana geometria została zaprojektowana tak, aby rozkładać siły osiowe równo na wszystkie pracujące kulki. W połączeniu z technologią separatora (separacji kulek), zapobiega to przedwczesnemu zużyciu układu i gwarantuje bardzo dużą niezawodność.

– Program HTF oferuje różne opcje dotyczące ugięcia, średnicy, wariantów skoku i koncepcji uszczelnienia. Uzupełnieniem są łożyska do podparcia śruby kulowej i prowadnice liniowe oferowane także w wysoce wytrzymałych łożyskach kulkowych serii TAC i prowadnicach serii RA. Oznacza to, że NSK jest jedyną firmą, która dostarcza kompletny mechaniczny układ przeniesienia napędu z jednego źródła i idealnie dopasowuje poszczególne jego elementy – mówi Mirosław Jaroszka, Menedżer Wsparcia Technicznego Europy Środkowo-Wschodniej w NSK Polska

Znacznie większa precyzja

Sekwencja robocza prasy, która zazwyczaj wykonywana jest w cyklu trwającym około 3 sekundy, jest bardzo prosta. Na początku forma jest wypełniania materiałem prasowanym – sproszkowanym węglikiem metalu, zazwyczaj mieszanką tungstenu i kobaltu. Dwie części formy (górna i dolna) są następnie zbliżane do siebie, co powoduje sprasowanie proszku. Prasowana część otrzymuje kształt, a później umieszczana jest na taśmie spiekalniczej i przenoszona do pieca spiekalniczego. Technologia prasowania proszków jest szeroko wykorzystywana przy produkcji m. in. narzędzi do obróbki metalu, takich jak wiertła i węglikowe płytki skrawające.

– Szczególnie ważne dla użytkowników pras do proszków jest uzyskanie komponentów jak najbardziej zbliżonych do ostatecznego kształtu. Dzięki precyzyjnemu prasowaniu mogą ograniczyć późniejsze prace związane z wykańczaniem, które w przypadku pracy na bardzo twardych elementach (służących później do obróbki metali) są wyjątkowo skomplikowane – mówi Mirosław Jaroszka.

Oszczędność energii na poziomie 80%

Duża precyzja i bardzo dobra kontrola procesu prasowania to tylko niektóre zalety nowej koncepcji napędu. Do pozostałych należy choćby oszczędność energii na poziomie 80%. Prasa do proszków z napędem hydraulicznym i siłą prasowania wynoszącą 160 kN zużywa do 15 kW energii. Z kolei układ serwoelektryczny wymaga tylko 2,5 do 3,5 kW. Dla użytkowników korzystających średnio od 10 do 70 pras do proszków oznacza to istotne oszczędności energii.

Co więcej, maszyny są dużo cichsze, co cieszy personel. Dotychczasowo stosowane układy hydrauliczne generowały hałas w okolicach 75 dB. Nowe serwonapędy są przy nich praktycznie bezgłośnie, emitując tylko 58 do 60 dB.

Układy elektromechaniczne zastępują układy hydrauliczne

Tendencja do zastępowania używanych wcześniej napędów hydraulicznych przez serwonapędy ze śrubami kulowymi obserwowana jest także w innych obszarach zastosowań. Z tego powodu znani producenci maszyn do wtryskowego formowania tworzyw sztucznych i obrabiarek używają serii HTF firmy NSK i są w stanie osiągać większą kontrolę stosownych procesów, jak również znaczące oszczędności energii. Ponadto, śruby kulowe pracują niezawodnie zapewniając kontrolę i dynamikę procesów jeszcze długo po osiągnięciu granic przez układy hydrauliczne.

Światowe uznanie dla nowej technologii

Dwie serie pras z napędami serwoelektrycznymi opracowała firma Osterwalder AG. Są to CA SP Electric i CA HM Electric, które zostały bardzo dobrze przyjęte na rynku. Pozytywne głosy słychać na całym świecie. Uznanie nie ogranicza się tylko do producentów elementów prasowanych z węglików, ale także producentów części wykonywanych z proszków żelaznych, ceramicznych i magnetycznych.

Ilustracje dzięki uprzejmości: rysunek 1 NSK Deutschland GmbH, rysunek 2 Osterwalder AG