Kontynuacja artykułu opublikowanego w lipcowym numerze I&UR.

Spośród wielu metod oczyszczania olejów elektroizolacyjnych, smarowych i hydraulicznych, szczególne znaczenie ma metoda elektrostatyczna. W porównaniu z innymi metodami, pozwala nie tylko na usuwanie występujących zanieczyszczeń stałych i wilgoci, ale również na eliminowanie zanieczyszczeń rozpuszczalnych w olejach o budowie polarnej. Zastosowanie oczyszczania elektrostatycznego pozwala na wydłużenie czasu pracy olejów, a jednocześnie eliminuje stany awaryjne maszyn i urządzeń oraz potrzebę wymiany olejów. Stosowanie urządzeń elektrostatycznego oczyszczania olejów jest procesem wysoce ekonomicznym i ekologicznym.

Tabela 1. Porównanie zakresu i skuteczności różnych metod oczyszczania olejów mineralnych

|

Zanieczyszczenia w oleju |

Metoda oczyszczania olejów i cieczy elektroizolacyjnych, smarowych i hydraulicznych |

|||||

|

Wpływ na właściwości oleju |

Rodzaj zanieczysz-czenia |

Filtracja |

Wirowanie |

Odparo- wanie odgazo- wanie |

Sita molekular- ne |

Pole elektro-staty- czne |

|

Tarciowe Izolacyjne |

Mechaniczne – do 10 μm – do 5 μm – do 0,1 μm |

+ + + + + – |

+ +1 +1 – |

– – – |

+ +2 +2 – |

+ + + + + + + + + |

|

Tarciowe Izolacyjne |

Woda |

+ |

+ |

+ + + |

+ + + |

+ + + |

|

Tarciowe Izolacyjne |

Gazy |

– |

– |

+ + + |

– |

– |

|

Tarciowe Izolacyjne Emulgowane tg δ;ρ |

Kwasy organiczne i mydła – rozpusz-czalne w oleju –nierozpusz-czalne w oleju Substancje żywiczne |

– + + |

– + + + |

– – – |

+ +3 +2 +2 |

+ + + + + + + ++ |

1 jeżeli występuje różnica ciężarów właściwych pomiędzy olejem a zanieczyszczeniem2 zależy od zastosowanego filtra po sitach molekularnych3 zależy od zastosowanego sita molekularnegoMetody oczyszczania olejów

Współczesna filozofia budowy i eksploatacji maszyn i urządzeń sprowadza się m.in. do doskonalenia konstrukcji i podwyższania wymogów jakościowych dotyczących ich elementów oraz rozwijania zabiegów profilaktycznych. Jeżeli uwzględnimy, że oleje stanowią jeden z elementów budowy maszyn i urządzeń, nieodzowne są odpowiednie działania nie tylko przy zapełnianiu nimi urządzeń, ale również w czasie ich pracy.

W wielu przypadkach dawne metody preparowania i oczyszczania olejów są dzisiaj niewystarczające i stają się przyczyną przerw produkcyjnych, pogorszenia jakości wyrobów, a niejednokrotnie awarii.

Użytkownicy maszyn i urządzeń mają obecnie wiele sposobów na oczyszczanie i preparowanie olejów mineralnych i niektórych syntetycznych (tabela 1), a wśród nich:

-

metody filtracji (filtry) – oparte na stosowaniu porowatych materiałów, na których osadzają się zanieczyszczenia, tworząc warstwę filtracyjną,

-

metody działania sił odśrodkowych (wirówki) – wykorzystujące różnice ciężarów pomiędzy zanieczyszczeniami a medium pod wpływem działania sił odśrodkowych,

-

metoda odparowania i odgazowania (wyparki) – stosujące rozpylenie zazwyczaj podgrzanego oleju pod obniżonym ciśnieniem, co gwarantuje usuwanie rozpuszczonych gazów, wody, lotnych produktów starzenia i ew. rozpuszczalników,

-

metody sit molekularnych, (sita molekularne) wykorzystujące właściwości glinokrzemianów do selektywnego zatrzymywania cząstek wody,

-

metody magnetyczne (filtry magnetyczne) – zatrzymują wszelkiego rodzaju zanieczyszczenia o podatności magnetycznej,

-

metody elektrostatyczne (separatory elektrostatyczne) – oparte na oddziaływaniu pola elektrostatycznego na wszelkiego rodzaju zanieczyszczenia mechaniczne (ciała obce) i rozpuszczone substancje polarne, znajdujące się w cieczach dielektrycznych (oleje mineralne, poliglikole itp.) i osadzane na elektrodach.

Analizując dostępne sposoby oczyszczania olejów, należy jednoznacznie stwierdzić, że nie ma uniwersalnej metody rozwiązującej wszystkie problemy eksploatacji olejów elektroizolacyjnych, smarowych i hydraulicznych. Jednak wśród przytoczonych sposobów najbardziej uniwersalną metodą jest elektrostatyczne oczyszczanie olejów (ELC).

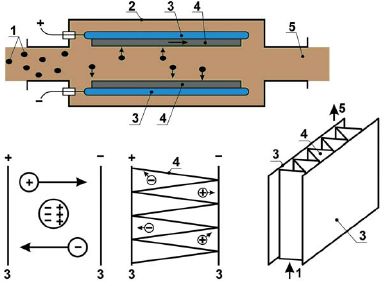

Rys. 1. Schemat oczyszczania ciekłych elektryków w polu elektromagnetycznym 1 – zanieczyszczenia w cieczy; 2 – separator elektrostatyczny; 3 – elektrody; 4 – kolektor zanieczyszczeń; 5 – strumień cieczy oczyszczonejZasady elektrostatycznego oczyszczania olejów

Rys. 1. Schemat oczyszczania ciekłych elektryków w polu elektromagnetycznym 1 – zanieczyszczenia w cieczy; 2 – separator elektrostatyczny; 3 – elektrody; 4 – kolektor zanieczyszczeń; 5 – strumień cieczy oczyszczonejZasady elektrostatycznego oczyszczania olejów

W procesie oddziaływania pola elektrostatycznego na ciecze o własnościach dielektryków obserwuje się częściowe pochłanianie energii pola elektrycznego przez cząstki polarne i pseudopolarne (elektryzowane zewnętrznie). Cząsteczki z ładunkiem elektrycznym osadzają się na odpowiednich elektrodach, w wyniku czego dielektryk pozbawiony jest zanieczyszczeń (rys. 1). Nagromadzone zanieczyszczenia na elektrodach, osadzone na powierzchni kolektorów (warstwa adsorpcyjna, cartridge) usuwane są z kondensatora poprzez odłączenie od napięcia i ich opróżnienie lub/i wymianę kolektorów. Stopień oczyszczenia olejów zależy m.in. od natężenia pola elektrycznego i prędkości przepływu oleju. Zazwyczaj napięcie prądu stałego na elektrodach waha się w granicach 8 do 18 kV, przy natężeniu prądu rzędu 0,1 do 20 mA.

Należy jednak pamiętać, że metoda elektrostatyczna nie jest przydatna do oczyszczania roztworów wodnych, emulsji olejowo-wodnych itp.

Efekty zastosowania ELC do olejów transformatorowych

Pogorszenie własności olejów elektroizolacyjnych może następować w wyniku ich zanieczyszczenia w procesach transportu, magazynowania i pracy. Zazwyczaj w transporcie i w czasie magazynowania dochodzi do ich przypadkowego zabrudzenia zanieczyszczeniami mechanicznymi (pyły, piasek, produkty korozji) i do zawilgocenia, w wyjątkowych przypadkach dochodzi do zabrudzenia oleju świeżego olejem starym lub innym. Oleje zalane do transformatorów oprócz zanieczyszczeń mechanicznych (ciała obce) zawierają:

-

wodę – pochodzącą z otoczenia oraz procesów starzenia się oleju i izolacji stałej,

-

kwasy organiczne – pochodzące z utleniania się węglowodorów,

-

mydła – produkty reakcji kwasów organicznych z metalami,

-

substancje żywiczne – pochodzące z reakcji utleniania i kondensacji węglowodorów aromatycznych zawartych w oleju oraz z wymywania żywic impregnacyjnych z izolacji stałej.

Zawartość tych wszystkich zanieczyszczeń w olejach transformatorowych jest jednoznacznie ograniczona obowiązującymi przepisami, podającymi dopuszczalne wartości i czasookresy ich kontroli. Jakość olejów – stan ich czystości, jest określany pomiarami m.in.: zawartością wody, napięciem przebicia, liczbą kwasową, rezystywnością, współczynnikiem strat dielektrycznych, napięciem powierzchniowym, stałą dielektryczną i współczynnikiem załamania światła.

Ze względu na charakter i skuteczność oddziaływania stałego pola elektrycznego na zanieczyszczenia zawarte w dielektrykach, proces elektrostatycznego oczyszczania został praktycznie zastosowany za granicą do oczyszczania olejów znajdujących się w transformatorach. Separatory elektrostatyczne (ELC – electrostatic clearing) do oczyszczania olejów produkowane są m.in. w Japonii przez firmę Kleentek Co.

Przeprowadzone wspólnie z OPA-CARBO i RUT-Będzin próby oczyszczania czterech olejów transformatorowych na urządzeniu ELC-R3SP firmy Kleentek potwierdziły przydatność opisywanej technologii do ich oczyszczania. W stosunkowo krótkim czasie nastąpiła znacząca poprawa właściwości izolacyjnych oleju (tg d, r i napięcie przebicia), chemicznych (liczba kwasowa) i fizycznych (usunięcie zanieczyszczeń mechanicznych i zmiana barwy) – tabela 2.

Wysoką skuteczność metody elektrostatycznego oczyszczania olejów transformatorowych potwierdzają również oznaczenia zanieczyszczeń w postaci cząstek stałych, których wartość według skali ISO kształtuje się na poziomie 10/7/0.

Metoda elektrostatycznego oczyszczania przydatna jest do preparowania nowych i eksploatowanych olejów transformatorowych. Szczególnie interesująca jest możliwość zastosowania urządzeń elektrostatycznych do oczyszczania olejów zawartych w pracujących transformatorach.

Tabela 2. Wpływ pola elektrostatycznego na własności olejów transformatorowych

|

Nr |

Olej transfor-matoro- wy |

Czas cyrku- lacji oleju (godz.) |

Właściwości oleju transformatorowego: (1) przed oczyszczaniem; (2) po oczyszczaniu w ELC-R3SP |

|||||||||

|

Straty dielektry- czne (%) |

Rezysty- wność x1010 (Ωm) |

Napię- cie przebi- cia, (kV) |

Liczba kwasowa (mg KOH/g) |

Barwa |

||||||||

|

1 |

2 |

1 |

2 |

1 |

2 |

1 |

2 |

1 |

2 |

|||

|

1. |

OPA-Carbo 1 |

24 |

0,26 |

0,12 |

3,86 |

7,73 |

25 |

33 |

– |

– |

– |

– |

|

2. |

OPA-Carbo 2 |

52 |

4,88 |

1,16 |

0,23 |

1,78 |

21 |

49 |

– |

– |

– |

– |

|

3. |

RUT-B 1 |

4 |

– |

– |

25,8 |

33,9 |

20 |

28 |

– |

– |

Granat |

Oranż |

|

4. |

RUT-B 1 |

87 |

– |

– |

0,771 |

0,886 |

52 |

42 |

0,083 |

0,053 |

– |

– |

Zastosowanie urządzeń elektrostatycznych do pracujących transformatorów pozwoli nie tylko na oczyszczanie olejów z zanieczyszczeń i wilgoci, ale również na ich regenerację poprzez usuwanie produktów starzenia. Możliwość poprawy własności dielektrycznych oleju automatycznie wpływa na stan izolacji transformatora, a zatem można mówić o elektrostatycznej metodzie poprawy stanu izolacji transformatorów. Metoda ta pozwala również na eliminowanie wymiany olejów z transformatorów poprzez okresowe podłączanie urządzeń elektrostatycznych do obiegu olejowego transformatora.

Efekty wymiany olejów w transformatorach można także znacznie poprawić przez zastosowanie urządzeń elektrostatycznych, które podłączone do pracujących transformatorów usuwają wymywane zanieczyszczenia starego oleju z izolacji uzwojeń i przerywają proces samozanieczyszczania się izolacji transformatorów.

Efekty zastosowania ELC do olejów smarowych i hydraulicznych

Oddziaływanie pola elektrostatycznego na inne oleje jest analogiczne jak opisane na przykładzie oleju transformatorowego. Różnice dotyczą natomiast stawianych wymagań jakościowych na poszczególne rodzaje olejów, ze względu na wypełniane funkcje.

W przypadku olejów do turbin parowych i gazowych z generatorami elektrycznymi oraz olejów hydraulicznych ważnymi wymaganiami są m.in. zawartość zanieczyszczeń mechanicznych i wody oraz odporność na starzenie.

Zdobyte doświadczenia w elektrowni Detmarovice wykazały, że olej przed zabiegiem zawierał zanieczyszczenia w postaci cząstek na poziomie 17/.., a po zainstalowaniu urządzenia Kleentek ich zawartość spadła do wartości 12/.. w skali ISO. Do wyeliminowania wody z oleju zastosowano równocześnie Tribodrayer, osuszający powietrze nad powierzchnią oleju w zbiorniku olejowym. Analogiczne urządzenia oczyszczające zastosowano w Hucie Stali Częstochowa na wydziale walcowni blach grubych do preparowania oleju w zbiorniku (4 m3) układu hydraulicznego nastawy cylindrów HCF w klatce wykańczającej. W okresie 21 dni od uruchomienia instalacji Kleentek (ELC-R25SP + Tribodryer) klasa czystości uległa zmianie z 10 na 8 oraz stwierdzono znaczne zmniejszenie zawartości wody w oleju, osiągające poziom znacznie poniżej obowiązującej normy. Takie rozwiązania nie tylko pozwalają usuwać zanieczyszczenia mechaniczne i wodę z olejów, ale także opóźniać procesy ich starzenia.

Wyeliminowanie wody z oleju i z oparów w zbiorniku przerywa procesy korozji obiegu olejowego i zanieczyszczania oleju produktami korozji. Z kolei powstające produkty utleniania węglowodorów są także systematycznie usuwane z oleju. Wszystkie te zabiegi i efekty ich działania zapewniają wysoką jakość oleju oraz właściwe warunki pracy węzłów tarcia, układów lewarowych i regulacyjnych, przy znaczącym wydłużeniu czasu pracy oleju w obiegu (2 do 3 razy).

Stosowanie urządzeń elektrostatycznych do obróbki olejów w czasie ich pracy w maszynach i urządzeniach zapewnia utrzymanie ich wysokiej jakości i przebieg procesów ich regeneracji oraz optymalizację pracy węzłów tarcia.

Dużą skuteczność opisywanej technologii notowano już w latach 60., kiedy to do oczyszczania cieczy hydraulicznych w rakiecie Polaris zasto- sowano separatory elektrostatyczne (12–20 kV, 0,0005 A). W porównaniu z tradycyjną technologią, skrócono czas oczyszczania z 360 do 90 minut, przy wyższym stopniu czystości cieczy hydraulicznej.

Urządzenia firmy Kleentek są rozpowszechnione w USA (pracuje przeszło 25 tysięcy urządzeń) i w krajach Europy Zachodniej, a ostatnio również w Czechach. W Polsce na razie urządzenia Kleentek zastosowano w kilku firmach. Do użytkowników metody elektrostatycznego oczyszczania olejów należą m.in.:

-

Rubbermaid

-

Saturn Corporation

-

Collins and Aikman

-

Ford Motor

-

US Navy

-

Cincinnati Milacron

-

AK Steel

-

Florida Power and Light

-

General Electric

-

Honda

-

Duke Energy

-

General Motors

-

International Paper

-

Mitsubishi

-

Walt Disney World

-

Shell Oil

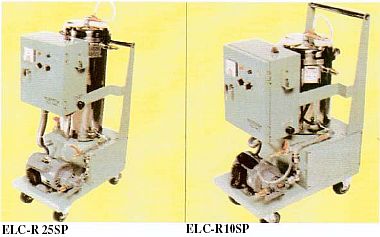

Przegląd urządzeń do elektrostatycznego oczyszczania olejów produkcji japońskiej ilustruje fot. 2.

|

Typ urządze-nia |

Średnia ilość oleju oczyszczonego w litrach przy danej lepkości i temp. 40oC |

Wymiary (cm) |

Waga (kg) |

Moc (W) |

Kolektor, typ, ilość |

|||

|

32 cSt |

46 cSt |

68 cSt |

100 cSt |

|||||

|

ELC-R100 SP |

48000 |

33200 |

22400 |

12000 |

107x51x108 |

161 |

600 |

CCR50SP,2 |

|

ELC-R50SP |

24000 |

16600 |

11200 |

6000 |

71x53x108 |

108 |

500 |

CCR50SP,1 |

|

ELC-R25SP |

12000 |

8600 |

5800 |

3200 |

67x35x95 |

72 |

150 |

CCR25SP,1 |

|

ELC-R10SP |

5000 |

3400 |

2200 |

1200 |

67x35x91 |

70 |

150 |

CCR10SP,1 |

|

ELC-R6PSP |

1600 |

1120 |

760 |

420 |

36x39x53 |

23 |

140 |

CCR3SP,2 |

|

ELC-R3PSP |

800 |

560 |

380 |

210 |

31x36x53 |

20 |

140 |

CCR3SP,1 |

Wymagania normy a możliwości techniczne

Zastosowanie urządzeń oczyszczających oleje metodą elektrostatyczną daje możliwość zmiany podejścia do gospodarki olejowej oraz polityki UR. Można oczywiście zadowolić się respektowaniem wymogów w zakresie czystości i składu chemicznego olejów określonych w aktualnie obowiązujących normach. Trzeba jednak pamiętać, że zostały one stworzone dla istniejących dotychczas możliwości technicznych, dlatego wyznaczają parametry możliwe do uzyskania przy zastosowaniu dostępnych technologii oczyszczania z uwzględnieniem realiów ekonomicznych (cykle eksploatacyjne). Utrzymywanie stanu olejów na poziomie wymaganym przez normę związane jest jednak z przestrzeganiem harmonogramu remontów, pomiędzy którymi i tak zdarzają się awarie. To generuje przewidywalne, ale co gorsza również nadzwyczajne koszty!

Zastosowanie elektrostatycznej metody oczyszczania olejów powoduje uzyskanie ich jakości na poziomie wielokrotnie wyższym niż nakazuje norma ustanowiona wiele lat temu.

Za taką „nadgorliwość” użytkownik nagradzany jest nie tylko zmniejszeniem o ok. 90% wydatków na zakup olejów, ale przede wszystkim zmniejszeniem częstotliwości remontów i minimalizacją ryzyka awarii, a te przecież często kosztują setki tysięcy i więcej złotych.

Doświadczenia dotychczasowych użytkowników wskazują, że prognozowane przed zakupem oszczędności i czas zwrotu inwestycji, w praktyce następują szybciej, najczęściej przed upływem roku, ale uniknięcie, dzięki podwyższeniu czystości oleju, awarii daje zyski wielokrotnie przekraczające nakłady na zakup urządzeń ELC.

Wnioski

Wśród wielu sposobów oczyszczania olejów elektroizolacyjnych, smarowych i hydraulicznych, na szczególną uwagę zasługuje metoda elektrostatyczna.

Metoda elektrostatyczna oczyszczania polega na wydzielaniu z olejów zanieczyszczeń rozpuszczalnych (polarnych) i nierozpuszczalnych w oleju.

W praktyce oznacza to możliwość nie tylko bieżącego oczyszczania olejów, ale również regenerowania ich właściwości użytkowych, co ogranicza potrzeby wymiany.

Urządzenia elektrostatycznego oczyszczania przystosowane są do okresowego lub/i ciągłego oczyszczania olejów w maszynach i urządzeniach, gwarantując im bezpieczną i wydłużoną eksploatację.

Koszty zastosowania technologii elektrostatycznego oczyszczania olejów zwracają się w bardzo krótkim czasie, przeważnie do 1 roku, i dają trwałe, znaczne (50% i więcej) obniżenie kosztów UR.

Źródła

Hycnar J.: Oleje izolacyjne w eksploatacji. WNT. Warszawa 1969; Sasaki A.: Kleentek Japan 1969; Sokół P.: Analiza i diagnostyka oleju jako podstawa do oceny stanu izolacji. Materiały dydaktyczne Nynas Naphtenics. Z pracy zbiorowej pt Transformatory w eksploatacji. Wyd. Energo-Complex. Chorzów 2005; Ramowa instrukcja eksploatacji transformatorów. Energopomiar-Elektryka. Gliwice 2001; Sasaki A.: The overlooked problems of transformer insulating oil. Kleentek Corporation; Wilkins Ch.: Electrostatic filtration extends life of transforme oils. Transformer Report; Kleentek: Elektrostatyczna regeneracja i oczyszczanie olejów. ELC Polska Sp. z o.o. Bielsko Biała.; Chalina V. Kleentek Praha; Hycnar J.: Materiały smarowe. SITPH. Katowice 1968.

Autor: Dr inż. Jan J. Hycnar, mgr inż. Mariusz Bugajczyk, Janusz Toman, mgr inż. Art