W jednym z zakładów produkcyjnych łożyska we wrzecionach szlifierek zużywały się dużo szybciej niż powinny, wywołując częste przestoje i konieczność ich kosztownej wymiany. Maszyna wykorzystywała smarowane olejem, precyzyjne łożyska wykonane w całości ze stali. Celem było przedłużenie żywotności urządzeń bez zmiany smarowania lub obniżenia jakości produktu.

Stalowe łożyska zostały zastąpione hybrydowymi łożyskami ceramicznymi o takiej samej wielkości i konstrukcji. W rozwiązaniu tym nowe łożyska zapewniły lepsze zachowanie kinematyczne, a zmniejszenie wstępnego obciążenia nie przebiegało kosztem zmniejszenia sztywności. Nowe łożyska zapewniły również niższe temperatury robocze. W wyniku tego żywotność hybrydowych łożysk ceramicznych w maszynie okazała się trzy razy dłuższa od żywotności łożysk stalowych.

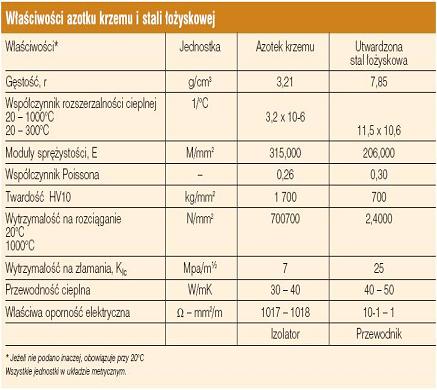

Elementy toczne łożysk ceramicznych są wykonane z azotku krzemu. W przeciwieństwie do ceramiki stosowanej w garncarstwie i zastawach kuchennych, azotek krzemu jest wysokiej jakości ceramiką konstrukcyjną, znaną z twardości, wytrzymałości i wysoce pożądanych właściwości w razie wystąpienia uszkodzenia.

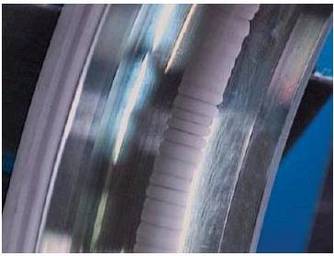

Łożyska z ceramicznymi elementami toczącymi są takiej samej wielkości jak łożyska wykonane całkowicie ze stali

Hybrydowe łożyska ceramiczne zapewniają korzyści w wielu zastosowaniach:

- Bezpieczeństwo Gdy łożyska muszą przez ograniczony czas funkcjonować w warunkach ekstremalnych, pracując na przykład w wentylatorach wydmuchujących dym z palenisk lub sprzęgłach zabezpieczających, konstrukcje hybrydowe spisują się wyjątkowo dobrze. Ponieważ przyczepność pomiędzy azotkiem krzemu a stalą jest niska, nie występuje mikrospawanie, a odporność na zanieczyszczenie jest bardzo wysoka. Wyeliminowana została możliwość katastrofalnych skutków awarii.

- Wysoka moc wyjściowa Hybrydowe łożyska ceramiczne wykorzystywane w napędach elektrycznych i w przemysłowych maszynach zapewniają większe prędkości obrotowe przy niższym tarciu. Ponieważ ciężar azotku krzemu stanowi tylko 40% ciężaru kulek stalowych, siła dośrodkowa jest mniejsza. Zmniejszone tarcie i mniejszy wzrost temperatury pozwalają zwiększyć prędkości obrotowe. Dodatkowo niższy ciężar hybrydowych kulek pozwala na gwałtowne przyspieszanie i zwalnianie.

Ze względu na zmniejszoną o ok. 30% w stosunku do stali rozszerzalność cieplną ceramiki hybrydowej, łożyska ceramiczne są mniej wrażliwe na różnice cieplne występujące pomiędzy bieżniami. Ceramiczne kulki przenoszą również mniej ciepła. Wszystko to przekłada się na mniejsze wstępne obciążenie łożysk ceramicznych. Zwiększenie temperatury nie wpływa znacząco na to obciążenie.

- Przyjazne środowisku Ponieważ łożyska hybrydowe dobrze się sprawdzają w zastosowaniach z jednokrotnym smarowaniem i zwykle nie wymagają smarowania olejem, wyeliminowana jest możliwość wycieku oleju do otoczenia. Praca przy niewielkich oporach wymaga również mniejszego poboru energii.

Ze względu na ich gładkość (współczynnik tarcia w łożyskach hybrydowych stanowi w przybliżeniu 20% wartości występującej w podobnych kulkach stalowych), łożyska hybrydowe generują mniej drgań niż łożyska wykonane w całości ze stali, co zmniejsza poziom hałasu podczas ich pracy. Zalety te są wyjątkowo korzystne przy zastosowaniach w sprężarkach, mieszalnikach, pompach i miernikach przepływu.

- Niskie koszty eksploatacyjne

Zwiększona żywotność łożysk hybrydowych oraz zmniejszone koszty obsługi i konserwacji, wyższa jakość produkcji oraz prosta obsługa i montaż przyczyniają się do niższych kosztów eksploatacyjnych niż ma to miejsce w przypadku łożysk stalowych. Sprawdza się to zwłaszcza w silnikach elektrycznych, silnikach krokowych, kodownikach oraz pompach.

Dłuższa żywotność, mniej przedwczesnych usterek

Hybrydowe łożyska ceramiczne często wystarczają na dłużej niż pozostałe typy łożysk, gdyż np. w przeciwieństwie do łożysk stalowych, kulki ceramiczne mają  naturalne właściwości izolacyjne, zapobiegające łukowaniu elektrycznemu, powstającemu w wyniku wyżłobień i pofałdowania bieżni łożyska. Takie uszkodzenie może wywoływać nadmierny hałas i konieczność przedwczesnego smarowania. Hybrydowe łożyska pozwalają również na wprowadzenie większego zakresu prędkości obrotowych, umożliwiając operatorom spełnienie wymogów konkretnych prac.

naturalne właściwości izolacyjne, zapobiegające łukowaniu elektrycznemu, powstającemu w wyniku wyżłobień i pofałdowania bieżni łożyska. Takie uszkodzenie może wywoływać nadmierny hałas i konieczność przedwczesnego smarowania. Hybrydowe łożyska pozwalają również na wprowadzenie większego zakresu prędkości obrotowych, umożliwiając operatorom spełnienie wymogów konkretnych prac.

Typowy wzór wyżłobienia w bieżni łożyska wywołany łukiem elektrycznym

Łożyska ceramiczne są w mniejszym stopniu podatne na oddziaływania dynamiczne (prowadzące do fałszywych odcisków Brinella) tak więc w konsekwencji istnieje dużo mniejsze ryzyko szybkiego pojawienia się złuszczeń i w konsekwencji uszkodzenia. W elementach łożysk ceramicznych oczywiście mogą występować złuszczenia i odpryski jednak żywotność takich rozwiązań hybrydowych jest z reguły znacznie większa niż rozwiązań tradycyjnych ze stali

Smarowanie

Wszystkie łożyska, zarówno stalowe, jak i ceramiczne, wymagają smarowania. Powszechnie stosowanymi środkami smarującymi w łożyskach hybrydowych są smar i olej, jednak że łożyska ceramiczne są mniej wrażliwe na zmiany warunków smarowania. Na przykład w porównaniu z łożyskami stalowymi łożyska ceramiczne mogą pracować w takich samych warunkach smarowania z prędkościami obrotowymi większymi o 20%.

Smar jest zalecanym środkiem smarującym w większości zastosowań łożysk ceramicznych z wyjątkiem tych, które wymagają wysokich obrotów. Smar jest zalecany, gdyż łatwiej go utrzymać w łożysku niż olej oraz dlatego, że zapewnia lepsze zabezpieczenie przed wilgocią i zanieczyszczeniami.

W łożyskach ceramicznych najczęściej stosowany jest smar litowy na bazie oleju mineralnego, przeznaczony do łożysk precyzyjnych. W zastosowaniach wysokoobrotowych, przy wysokich temperaturach, oraz w zastosowaniach wymagających dłuższej żywotności preferowane są syntetyczne środki smarujące.

Bez względu na typ użytego smaru, jego ilość nigdy nie powinna przekraczać 30% wolnej przestrzeni w łożysku. W zastosowaniach wysokoobrotowych ilość ta powinna być mniejsza niż 30%.

Jak każdy typ łożyskowania, świeżo nasmarowane łożysko ceramiczne wymaga pewnego okresu pracy przy niskich obrotach w celu równomiernego rozprowadzenia środka smarującego. W tym czasie wyrzucany jest nadmiar smaru. Brak okresu rozbiegu może być przyczyną przedwczesnej awarii na skutek nagłego wzrostu temperatury.

Należy ustalić harmonogram smarowania zależny od konkretnych zastosowań. W zastosowaniach wy wysokoobrotowych, w ustalonych odstępach czasu, cały zużyty smar powinien być usunięty i zastąpiony smarem świeżym.

Olej jest na ogół stosowany tam, gdzie smar jest nieodpowiedni ze względów technicznych lub niepożądany ze względów ekonomicznych. Preferowany jest również, gdy cykle smarowania mogłyby być zbyt krótkie lub gdy z łożyska musi być odprowadzane ciepło.

Połączenie wysokich prędkości obrotowych oraz niskich temperatur roboczych łożysk wrzecion wymaga zastosowania cyrkulacji oleju lub jego podawania punktowego. W innych zastosowaniach odpowiednie są: kąpiel olejowa, wkraplanie oleju, wtryskiwanie oleju lub mgła olejowa.

Chociaż olej musi być zmieniany w określonych odstępach czasu, przy różnych metodach smarowania istnieją niewielkie odstępstwa od tej reguły. Przy smarowaniu w kąpieli olejowej, jeżeli temperatura łożyska jest niższa od 50°C, wystarczająca jest coroczna zmiana oleju. W temperaturach wyższych olej powinien być wymieniany z większą częstotliwością. Gdy zastosowany jest system wkraplania oleju, mgły olejowej lub smarowania punktowego, wymiana oleju na ogół nie jest konieczna.