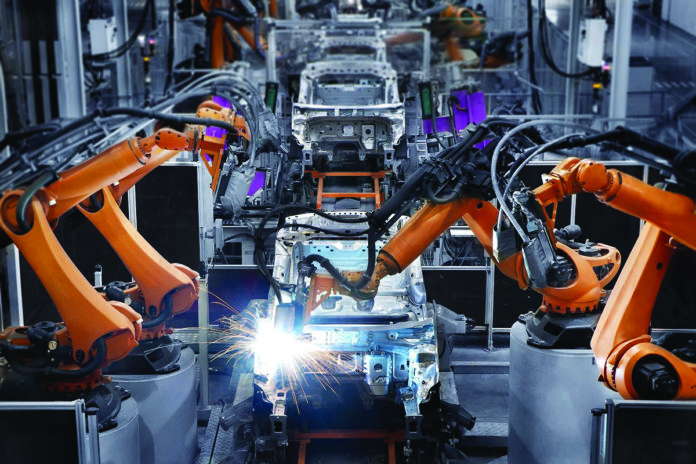

„Czy warto?” – to jedno z podstawowych pytań, które powinno się stawiać w biznesie. Nie inaczej jest w przypadku decyzji o integracji systemów przedsiębiorstwa, zwłaszcza że jest ona skomplikowana, a dział IT już na początku procesu sygnalizuje, że pojawią się problemy i opóźnienia terminów. Faktycznie, takie łączenie dwóch światów, posługujących się różnymi językami, może rodzić konflikty. Jednak, chcąc zautomatyzować produkcję, nie można pominąć integracji systemów. Jakie korzyści może ona przynieść i jakie ryzyko ze sobą niesie?

Aby odpowiedzieć na zadane we wstępie pytanie, wybierzmy się na moment w przyszłość. Wyobraźmy sobie zakład produkcyjny w Polsce w 2025 r. Produkcja idzie pełną parą. System CMMS, analizując statystyki awaryjności MTBF i liczby operacji wykonanych przez maszyny (na bieżąco spływających z systemu MES), zaplanował wymianę elementów gumowych stabilizujących maszyny na jednej z linii produkcyjnych na czwartek w kolejnym tygodniu. Czujniki na maszynach zarejestrowały jednak podwyższony poziom drgań. Dzięki technologii IoT dane te natychmiast trafiły do CMMS, dla którego jest to jasny sygnał, że wkrótce może dojść do awarii lub pogorszenia jakości produktu. Zatem wymiana musi nastąpić wcześniej, już w najbliższy piątek.

System automatycznie przeplanował zlecenie serwisowe, dobrał odpowiednich specjalistów i sprawdził, czy mają ważne certyfikaty, uprawniające do tych działań. Wygenerował też przyspieszone zamówienie do dostawcy na części potrzebne do tej naprawy, zgodnie z metodą just in time. Dostawca odebrał i potwierdził dostawę poprzez system elektronicznej wymiany danych EDI.

W piątek rano zamówienie zostało dostarczone, a wszystkie dokumenty dotarły równolegle poprzez EDI. Każde z opakowań jest wyposażone w czujnik – etykietę RFID, więc przyjęcie towaru, jego inwentaryzacja i umieszczenie w odpowiedniej kuwecie odbywają się prawie automatycznie. Serwisant dostaje powiadomienie w aplikacji mobilnej, że części już na niego czekają. Tam też potwierdza pobranie towaru i raportuje kolejno wykonywane operacje według zaplanowanej w CMMS listy czynności. Czas pracy mierzony jest automatycznie, a jeśli zlecenie dotyczyło kilku maszyn, system lokalizacji wewnętrznej sam kojarzy pozycję pracownika z danym urządzeniem. Na koniec ERP uruchamia proces podsumowania całego kosztu naprawy – materiałów, czasu i ewentualnych kontraktorów.

Analizy finansowe natychmiast uwzględniają te dane w ocenie ogólnej efektywności biznesowej danej linii produkcyjnej i danego produktu, wpływając na politykę cenową firmy. Równocześnie wskaźnik efektywności rośnie, a czas przestojów ulega znacznemu skróceniu.

Marzenia a rzeczywistość

Opisana wizja jest możliwa do realizacji już dziś. Wszystko, o czym tu mowa, to elementy koncepcji Przemysłu 4.0 – technologii już obecnie dostępnej. Barierą nie są koszty takiej inwestycji, lecz organizacja procesów wewnętrznych.

Jak sprawić, by dane zamieszczane w systemie przez ludzi były wprowadzane poprawnie i na bieżąco? W szczególności: jak wymóc to na dostawcach? To wszystko wymaga czasu i ogromnej determinacji w zarządzaniu. Z całą pewnością jednak jest warte zachodu. Jeśli firma chce dążyć do realizacji opisanej wizji, wprowadzenie dobrego systemu CMMS i jego silna integracja z ERP będzie istotnym krokiem w tym kierunku.

Integracja, czyli komunikacja bez słów

Systemy CMMS z założenia mają koordynować ogół działań związanych z utrzymaniem ruchu, dzięki którym produkcja jest ciągła (ewentualnie przerywana na krótko z powodu zaplanowanych działań profilaktycznych). Takie podejście wymaga koordynacji pracy wielu działów.

CMMS musi szybko otrzymywać informacje, na bazie których będzie rekomendować lub podejmować decyzje. Do tego potrzebuje wglądu w aktualne dane, np. dotyczące zapasów części i materiałów, ale również planów produkcji, by unikać ustalania przeglądów technicznych tuż przed zakończeniem produkcji ważnej partii towaru. Równie ważne jest sprawne przekazywanie informacji z CMMS: zlecanie zakupu części, rezerwacje ich w magazynie, zlecanie usług podwykonawcom serwisowym, rozliczanie naprawy itp.

Wszystkie systemy powinny widzieć te same obiekty infrastruktury produkcyjnej i te same zasoby. Planowanie realizowane w CMMS nie odbędzie się w sposób poprawny, jeśli będzie oparte na błędnych lub nieaktualnych danych (a to zazwyczaj pokłosie ręcznego przepisywania danych między systemami). Przykładowo, wykonane zostanie zlecenie zamówienia części, które znajdują się już w posiadaniu firmy, lecz nikt nie zdążył ich jeszcze wprowadzić do systemu.

Gdzie postawić granicę między CMMS i ERP?

Nie ma uniwersalnej reguły na to, jakie dane mają być wymieniane na styku CMMS i ERP. Wszystko zależy od tego, które funkcje mają być obsługiwane przez ERP, a które z nich ma przejąć CMMS. Jest to zawsze indywidualna decyzja firmy uzależniona od jej struktury.

Oto propozycja kilku obszarów, które warto przeanalizować:

→ zakupy materiałów eksploatacyjnych i części (mogą być inicjowane automatycznie, kiedy stan magazynowy spadnie poniżej minimum) – taką strategię potrafi nadzorować ERP lub CMMS; optymalne wydaje się, by dla wybranych towarów „serwisowych” robił to CMMS, bo ma on wgląd w większą ilość informacji i będzie mógł zlecać zakupy bardziej precyzyjnie;

→ asset management (planowanie przeglądów maszyn, oznaczanie dat ważności certyfikatów technicznych itp.) – tego typu moduły występują w ERP i są domeną CMMS; często systemy CMMS są bardziej zaawansowane w tej kwestii, więc rozsądne wydaje się przekazanie mu wszystkich tego typu czynności dla zarządzanych przez niego obiektów, zamiast dzielenia ich pomiędzy dwa systemy;

→ rejestracja czasu pracy serwisantów – niektóre systemy CMMS ją oferują, choć rozliczenia i tak odbywają się w ERP – można więc pozostawić te zadania tylko w ERP lub część z nich przenieść do CMMS, przy czym spowoduje to potrzebę dodatkowej integracji;

→ rozliczenie ogółu kosztów napraw (materiały, czas, podwykonawcy) – tu trudno o wskazówki – może być zarówno zarządzane przez CMMS, a ERP otrzyma jedynie

jego podsumowanie, jak i realizowane bez-

pośrednio w ERP, z pominięciem CMMS;

→ procesy zakupowe w zakresie materiałów i usług – CMMS może je automatycznie inicjować albo tylko wyświetlać listę potrzeb, a zamówienie na tej podstawie będzie obsługiwane niezależnie w ERP.

Pamiętajmy jednak, że to ogólne wskazówki, a ostateczne decyzje powinny zależeć także od tego, na ile firma wypracowała standardy użycia ERP, czy jest gotowa od nich odejść oraz jaka jest skala danych działań.

Bez wątpienia wszelkie rejestry (dane podstawowe, słowniki, listy obiektów, bazy ewidencji itd.) powinny być przechowywane w ERP, a CMMS powinien je pobierać i operować na nich w sposób spójny z ERP. Do tego trzeba zadbać o to, by wszelkie zmiany stanu obiektów poprzez CMMS były dokumentowane w systemie ERP (sama obsługa wprowadzania danych może być realizowana przez CMMS, o ile ten prześle na koniec dane do ERP).

Jak miałoby to działać w praktyce? Pracownik utrzymania ruchu planuje naprawę, która wymaga kilku części. Wybiera funkcję „Zleć do pobrania/zamówienia” w CMMS, a w tle ERP tworzy dokument rezerwacji dla towaru istniejącego w magazynie, przygotowuje „awizo” dla przyszłego dokumentu wydania na zlecenie serwisowe oraz tworzy zapotrzebowanie i zamówienie zakupowe dla brakujących elementów.

Tylko wtedy ERP pozostanie wewnętrznie spójny i będzie dawał wiarygodną informację zarządczą czy raportową. Inaczej mówiąc, wdrożenie CMMS nie zaburzy logiki ERP jako podstawowego systemu.

Co integrować?

O jakich danych trzeba pamiętać podczas integracji? Co przenieść do systemu CMMS, a co pozostawić w ERP? To znów bardzo indywidualna kwestia.

Oto lista obszarów, które trzeba wziąć pod uwagę. Warto jednak pamiętać, że nie zostało tu uwzględnione planowanie produkcji, często prowadzone przez dodatkowe systemy, które także powinny być powiązane z CMMS.

Dane przesyłane z ERP do CMMS:

→ słowniki i dane podstawowe, w tym słownik „typów zleceń serwisowych”, słownik „operacji i czynności serwisowych” używanych w rozliczeniu kosztów zleceń (per maszyna),

→ lista obiektów (assets) podlegających utrzymaniu w ramach CMMS, ich typy i hierarchia (najlepiej przechowywać w ERP, choć można ją rozszerzać w CMMS np. przez tworzenie zestawów typu „linie produkcyjne”),

→ lista pracowników, kontrahentów, dane o dostępności pracowników (zwolnienia lekarskie, urlopy),

→ indeksy towarowe (części, materiały) oraz bieżące stany magazynowe.

Operacje pierwotnie obsługiwane w CMMS, których wyniki przekazywane są do ERP:

→ tworzenie zleceń serwisowych (choć nadawanie numeracji zleceń dobrze jest robić w systemie ERP i przekazywać do CMMS),

→ rozliczanie czasu pracy, zużytych materiałów i części (per obiekt) podczas zlecenia serwisowego (gromadzone w CMMS, przesłane do ERP),

→ rozliczania kosztów inwestycji i remontów (jw.),

→ inicjowanie przez CMMS w ERP zamówienia części, materiałów oraz usług podwykonawczych,

→ inicjowanie z CMMS rezerwacji na części i materiały w ERP, tworzenie „awizo” pod wydania magazynowe na zlecenia serwisowe w ERP,

→ aktualizacja w ERP dokumentacji dotyczącej certyfikatów, protokołów przeglądu i odbioru obiektów zarządzanych w CMMS.

Ważne też będzie ustalenie cyklu integracji: o ile w części punktów stycznych wystarczy robić ją okresowo, o tyle inicjowanie zlecenia zakupowego lub rezerwacji materiału związanej ze zleceniem powinno być wykonane online.

Wszystko albo nic?

Należy pamiętać, że silne zintegrowanie systemów zmniejsza elastyczność firmy na zmiany. Nie zawsze pełna integracja jest zatem zalecana.

Im bardziej produkcja jest powtarzalna, wysokoseryjna, bez wariantów – tym mniej anomalii w całym procesie, a więc CMMS może, a nawet powinien przejąć jak najwięcej funkcji. Wtedy staje się on „centrum sterowania”, automatycznie planuje prace serwisowe, zarządza dostawami materiału i rozlicza koszty. Do tego trzeba zbudować mocne kanały integracyjne.

Natomiast w firmach produkujących na indywidualne zamówienie, wytwarzających różne produkty, często o złożonej strukturze, CMMS tylko pośredniczy w planowaniu działań serwisowych i potrzebnych materiałów, a decyzje planistyczne podejmuje człowiek (ze względu na dużą ilość odstępstw i przesłanek, które ciężko zamodelować). Wówczas integracja CMMS jest ograniczona.

Technologia to nie wszystko, czyli ukryty problem

Załóżmy, że kupiliśmy CMMS od firmy, która ma już doświadczenie w integracji z naszym systemem ERP, a zaplanowane interfejsy integracyjne zostały wdrożone i przeszły pomyślnie testy. Czy zatem jesteśmy bliscy spełnienia wizji w pełni zautomatyzowanych procesów utrzymania? Niestety, niekoniecznie.

Problemem jest zazwyczaj aktualność danych operacyjnych w samym ERP. Nawet jeśli integracja z ERP do CMMS działa automatycznie i natychmiast, to ktoś te dane do ERP musi wprowadzić. Ale czy robi to poprawnie i na bieżąco?

Dziś obsługa podstawowych procesów (zamówienia, zatwierdzanie zakupu, przyjęcia towarowe) w wielu firmach jest w dużej mierze realizowana pozasystemowo, z użyciem papieru lub poczty elektronicznej. Takie podejście powoduje, że o efektach prac dowiadujemy się z dużym opóźnieniem. Przykładowo, jeśli przyjęcie dostawy jest dokumentowane najpierw tylko na papierze, to dopóki cała dostawa nie zostanie zakończona i odwzorowana w ERP, nikt nie zna jej szczegółów. Nawet najlepiej zintegrowany w zakresie stanów magazynowych CMMS nie otrzyma informacji o tym, że pilnie potrzebne materiały już czekają na rampie, dopóki nie pojawią się one w systemie.

Dlaczego zatem w tak wielu firmach procesy te nie są realizowane w całości w systemie?

Po pierwsze, ERP to systemy typu „zbiór rejestrów, dokumentów, obiektów”, które bardzo słabo wspierają procesy. Te odbywają się niejako poza systemem, a ich stan odwzorowany jest w systemie tylko w kluczowych momentach. Osoba, która to robi, musi przy tym zachować spójność między danymi i nie pogubić się, tworząc kilkuetapową hierarchię. I, co gorsza, powtórzyć to kilkadziesiąt razy dla każdej pozycji.

Drugi kluczowy problem to duża zmienność i potrzeba elastyczności tych procesów. To obszary bardzo podatne na anomalie codzienne (ktoś zachorował i trzeba go zastąpić lub dany towar nie ma ważnej certyfikacji jakościowej). Co więcej, firmy często zmieniają sposób pracy – działy są łączone, odpowiedzialność jest przesuwana, powstają nowe stanowiska, jednostki biznesowe, typy magazynów itd.

A jaki „system” najprościej dostosować do tych anomalii i zmian? Grupę ludzi, która współpracuje za pomocą e-maili i kartek papieru, bez konieczności angażowania działu IT czy nawet osób zarządzających. Największą przeszkodą w automatyzacji procesów jest to, że modelowanie i aktualizowanie tego zachowania w systemach jest trudne – dużo trudniejsze niż ogłoszenie ludziom, że od teraz mają pracować w inny sposób. Każda taka zmiana wymaga reorganizacji systemu, firmy wdrożeniowej, nakładów specyfikacji i na tyle dużo czasu, że często w życie zdążą już wejść kolejne modyfikacje.

Z pomocą przyjdzie… dodatkowy system

Jakość danych w systemie i płynność procesów związanych z ich wprowadzaniem to klucz do sukcesu integracji CMMS z ERP. Równocześnie modelowanie tych procesów jest podatne na zmiany i trudne do informatyzacji. Jak rozwiązać ten konflikt?

Z pomocą przychodzą tu współczesne rozwiązania do zarządzania procesami biznesowymi – platformy Business Process Management (BPM lub BPMS). Na rynku istnieją zaawansowane rozwiązania tego typu – warto tu wspomnieć choćby o takich uniwersalnych platformach, jak WebMethods, Tibco, Pega, Appian czy IBM BPM. Jeśli natomiast w zakładzie ma być wdrożony system uwzględniający specyfikę procesów produkcyjnych i logistycznych, pomóc mogą platformy dedykowane, np. Novacura Flow.

Nowoczesność nie do uniknięcia

Systemy CMMS to bardzo wartościowe narzędzia, które realnie mogą zwiększyć efektywność całego przedsiębiorstwa produkcyjnego, nie będą jednak skuteczne bez odpowiedniej integracji z innymi systemami w firmie, zwłaszcza ERP. Choć jest to wyzwanie techniczne, wymagające wielu decyzji biznesowych, to naprawdę warto je podjąć i zaplanować indywidualnie w odniesieniu do specyfiki konkretnej firmy.

Najsłabszym ogniwem tego łańcucha są dane dostępne w ERP. Korzyści z integracji będą współmierne do aktualności informacji w systemie. Dlatego potencjał systemu CMMS można wykorzystać w pełni tylko wtedy, gdy równolegle zadba się o procesy wokół i odpowiednio je odwzoruje w systemie, np. z pomocą platformy BPM. Dzięki temu CMMS będzie otrzymywał odpowiednie dane na bieżąco, a jego decyzje przełożą się na realne działania, które – wykonywane w systemie BPM – będzie można monitorować. To będzie duży krok w stronę realizacji marzenia o przedsiębiorstwie przyszłości – marzenia niełatwego, ale możliwego do spełnienia.

Łukasz Majer – Business Development Director w Novacura Poland, firmie oferującej platformę BPM do optymalizacji procesów biznesowych w przedsiębiorstwach produkcyjnych. Od początku ścieżki zawodowej związany jest z systemami wspierającymi zarządzanie oraz z analizą i optymalizacją procesów