We współczesnych aplikacjach sterowania maszynami i urządzeniami przemysłowymi coraz częściej jako interfejs użytkownika i operatora wykorzystuje się systemy wizualizacyjne. Spotkać je można praktycznie wszędzie – zarówno na desce rozdzielczej samochodu czy przy kole sterowniczym statku, jak i w komputerach, tabletach – w formie mniej lub bardziej przyjaznego użytkownikowi systemu operacyjnego.

We współczesnych aplikacjach sterowania maszynami i urządzeniami przemysłowymi coraz częściej jako interfejs użytkownika i operatora wykorzystuje się systemy wizualizacyjne. Spotkać je można praktycznie wszędzie – zarówno na desce rozdzielczej samochodu czy przy kole sterowniczym statku, jak i w komputerach, tabletach – w formie mniej lub bardziej przyjaznego użytkownikowi systemu operacyjnego.

Niezależnie jednak od wielkości i typu aplikacji, cel pozostaje ten sam: taki system wizualizacyjny musi zapewnić interfejs użytkownikowi urządzeń, umożliwiać mu sprawne ich sterowanie i monitoring (sygnały zwrotne z urządzenia do interfejsu) oraz zagwarantować przekazanie informacji o ewentualnych zagrożeniach, stanach awaryjnych itp. Musi on ponadto realizować wspomniane zadania niezawodnie i szybko, przy zachowaniu łatwości obsługi i ergonomiczności. Koncepcja architektury i funkcjonalności komercyjnych i przemysłowych systemów sterowania jest w zasadzie podobna, jednakże opracowanie interfejsu użytkownika to zagadnienie szersze, związane z koniecznością uwzględnienia skomplikowanych strukturalnie i funkcjonalnie systemów, powiązanych z danym interfejsem.

Interfejs człowiek-maszyna – HMI

Choć w nomenklaturze technicznej istnieje wiele terminów określających interfejsy obsługi systemów automatyki przemysłowej, to jednak najbardziej znanym i powszechnie używanym jest nazwa interfejsów HMI – człowiek-maszyna. To określenie samo w sobie może być różnie interpretowane i odnosić się do różnych w formie interfejsów, umożliwiających operatorowi obsługę urządzenia i nadzór nad nim. Najczęściej jednak kojarzy się ono z systemem czy pakietem programowym pojawiającym się w formie okna na ekranie komputera lub przenośnego tabletu, z różnymi elementami graficznymi, służącymi do dawania sygnałów sterujących, nastaw oraz monitoringu określonych parametrów, związanych z pojedynczym urządzeniem lub zespołem urządzeń, obsługiwanym przez wspólną sieć automatyki.

Choć w nomenklaturze technicznej istnieje wiele terminów określających interfejsy obsługi systemów automatyki przemysłowej, to jednak najbardziej znanym i powszechnie używanym jest nazwa interfejsów HMI – człowiek-maszyna. To określenie samo w sobie może być różnie interpretowane i odnosić się do różnych w formie interfejsów, umożliwiających operatorowi obsługę urządzenia i nadzór nad nim. Najczęściej jednak kojarzy się ono z systemem czy pakietem programowym pojawiającym się w formie okna na ekranie komputera lub przenośnego tabletu, z różnymi elementami graficznymi, służącymi do dawania sygnałów sterujących, nastaw oraz monitoringu określonych parametrów, związanych z pojedynczym urządzeniem lub zespołem urządzeń, obsługiwanym przez wspólną sieć automatyki.

Współczesne systemy HMI oferują zwykle kompleksowe, zaawansowane platformy sprzętowe i programowe, pozwalające inżynierom automatykom na opracowanie zindywidualizowanych interfejsów operatorskich, dopasowanych do konkretnych grup urządzeń przemysłowych czy całych aplikacji – np. linii produkcyjnych, procesów technologicznych itp. W nowoczesnych interfejsach HMI często pojawiają się takie elementy, jak ekrany dotykowe z układami chłodzenia bez hałaśliwych wentylatorków, wraz ze zintegrowaną platformą komputerów przemysłowych, opartych programowo na systemie operacyjnym Windows. Ponieważ takie panele instalowane są zwykle jako elementy np. szaf sterowniczych lub większych stacji operatorskich, znajdujących się bezpośrednio na halach produkcyjnych, niejednokrotnie w wysokich temperaturach czy wilgotności, w miejsce tradycyjnych dysków twardych stosuje się nich pamięci typu flash, tak by ograniczyć liczbę części ruchomych i zwiększyć odporność paneli na działanie szkodliwych czynników zewnętrznych.

Zainstalowane na nich aplikacje programowe dają możliwość tworzenia serii oddzielnych ekranów – dopasowanych do konkretnej aplikacji okien graficznych, pozwalających na łatwe sterowanie i monitorowanie urządzenia lub zespołu maszyn, wyświetlanie bieżących i archiwalnych danych, sygnalizację i obsługę alarmów. Ponadto bardziej skomplikowane operacje mogą być zintegrowane – jak na przykład akwizycja i okresowa analiza danych, z wyświetlaniem trendów, analiz parametrycznych itp. Oparcie platformy oprogramowania na systemach operacyjnych Windows pozwala z kolei na łatwą współpracę interfejsu HMI z zewnętrznymi systemami teleinformatycznymi i pakietami takimi jak Excel, umożliwiającymi bardziej zaawansowane zarządzanie danymi, ich obróbkę i przetwarzanie, formatowanie i prezentację w formie graficznej.

Zdalny dostęp przez Internet

Jedną z najbardziej użytecznych funkcji współczesnych systemowych interfejsów HMI jest możliwość ich zdalnego monitoringu przez globalną sieć. Pozwala to operatorom oraz personelowi inżynierskiemu na dostęp do danych i nastaw interfejsów, w większości zlokalizowanych w zakładzie i poza nim komputerów. To bardzo wygodny sposób ciągłego, swobodnego monitorowania pracy systemu i obsługiwanych przez niego urządzeń, rozwiązywania powstałych problemów, obsługi alarmów, bez konieczności zatrudniania dodatkowego personelu. Wpływa to na redukcję kosztów produkcji oraz znacznie skraca czas niezbędny na podjęcie niezbędnych działań w różnych sytuacjach awaryjnych czy prewencyjnych, nieuniknionych w trakcie eksploatacji urządzeń, linii produkcyjnych czy ciągów technologicznych. Co więcej, przy zastosowaniu nowoczesnego interfejsu HMI system nie musi być wcale monitorowany na bieżąco przez operatora czy grupę serwisową, bez stałego nadzoru; w przypadku powstania zagrożenia czy zgłoszenia alarmu większość systemów HMI ma możliwość automatycznego wysłania wiadomości e-mail lub SMS pod określony adres czy numer, powiadamiając obsługę o zaistniałym zdarzeniu.

Implementacja systemów SCADA

Sam interfejs HMI to jednak nie wszystko – jest to bowiem w zasadzie głównie systemowe narzędzie zapewniające graficzne okna wizualizacyjne i wspomniane generatory wiadomości. Aby jednak okna wizualizacyjne wypełnić danymi, wykresami i symbolami graficznymi, konieczne jest zastosowanie dodatkowych narzędzi programowych – obsługi danych. Dlatego też zwykle narzędzia interfejsowe współpracują z platformą systemu akwizycji i obróbki danych – SCADA, pozwalającą na zintegrowanie w ramach jednolitego systemu danych z kilku podsystemów, obiektów, procesów itp. Użytkownik może za pomocą tego samego interfejsu zarządzać i monitorować układy elektryczne, mechaniczne, system przeciwpożarowy, układy dostarczania i odpływu wody, systemy komunikacyjne i alarmowe, układy wentylacji i klimatyzacji i inne.

Zmiany, zmiany, zmiany…

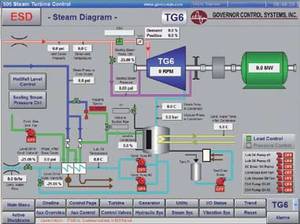

Systemy SCADA przeszły szereg zasadniczych zmian, w stosunku do pierwszych tego typu platform, jakie pojawiły się w przemyśle w latach 70. ubiegłego wieku. Wówczas bazowano na niezależnych modułach terminali obsługi, komputerach o olbrzymich gabarytach, niewielkich mocach obliczeniowych i szwankującej komunikacji ze światem zewnętrznym oraz prostych interfejsach programowych. Dzięki postępowi branży elektronicznej i telekomunikacyjnej współczesne systemy są znacznie mniejsze, szybsze, bardziej wydajne, a ponadto cechują się sporymi możliwościami w zakresie konfiguracji, skalowalności i dopasowania do konkretnych aplikacji. Dlatego też współczesny system SCADA może składać się zarówno z pojedynczego, zintegrowanego panelu operatorskiego HMI, jak i przybierać formę rozbudowanych instalacji, z wieloma panelami HMI modułami rozproszonych we/wy oraz redundantnymi sieciami komunikacji, obsługującymi wiele stacji komputerowych, baz danych i sterowników PLC. Niezależnie jednak od rozmiaru, liczby poziomów czy skomplikowania obsługiwanych procesów, urządzeń itp. monitoring i sterowanie pozostają funkcjami systemów SCADA realizowanymi jako niezależne procesy, w ramach lokalnego systemu sieciowego. Na przykład w elektrowni sterowanie silnikami czy turbinami wymaga obsługi wielu funkcjonalności, takich jak: regulacja i monitoring prędkości, utrzymanie odpowiednich proporcji zawartości powietrza w dostarczanej mieszance paliwowej czy kontrola ciśnienia pary w kolektorze kotła. System sterowania generatorem odpowiada z kolei za monitoring rozpływu wytwarzanej energii na poszczególne linie przemysłowe czy podstacje rozdzielcze, zależnie od obciążeń. W takiej aplikacji system SCADA dostarcza operatorowi interfejs, przez który może on zadawać i monitować aktualne wartości obciążeń i inne parametry procesowe. Nastawy te są przesyłane do lokalnych sterowników, które następnie regulują pracę poszczególnych urządzeń i modułów procesowych. Z kolei system monitoringu dostarcza informacji o stanie zaworów, pozycji wyłączników i bezpieczników elektrycznych, przepływach energii i różnego typu mediów procesowych, stanie alarmów i innych istotnych parametrów, z których większość może być prezentowana w formie wykresów, tabel, listingów itp., wraz z podglądem danych bieżących i historycznych. Informacje te są wykorzystywane przez operatora do ustalenia, czy konieczne jest wprowadzenie jakichś zmian lub korekt nastaw parametrów systemowych, w zależności od stanu procesów w całym systemie. Wspomniane zmiany mogą być wprowadzone oczywiście poprzez ten sam interfejs operatorski.

Systemy SCADA przeszły szereg zasadniczych zmian, w stosunku do pierwszych tego typu platform, jakie pojawiły się w przemyśle w latach 70. ubiegłego wieku. Wówczas bazowano na niezależnych modułach terminali obsługi, komputerach o olbrzymich gabarytach, niewielkich mocach obliczeniowych i szwankującej komunikacji ze światem zewnętrznym oraz prostych interfejsach programowych. Dzięki postępowi branży elektronicznej i telekomunikacyjnej współczesne systemy są znacznie mniejsze, szybsze, bardziej wydajne, a ponadto cechują się sporymi możliwościami w zakresie konfiguracji, skalowalności i dopasowania do konkretnych aplikacji. Dlatego też współczesny system SCADA może składać się zarówno z pojedynczego, zintegrowanego panelu operatorskiego HMI, jak i przybierać formę rozbudowanych instalacji, z wieloma panelami HMI modułami rozproszonych we/wy oraz redundantnymi sieciami komunikacji, obsługującymi wiele stacji komputerowych, baz danych i sterowników PLC. Niezależnie jednak od rozmiaru, liczby poziomów czy skomplikowania obsługiwanych procesów, urządzeń itp. monitoring i sterowanie pozostają funkcjami systemów SCADA realizowanymi jako niezależne procesy, w ramach lokalnego systemu sieciowego. Na przykład w elektrowni sterowanie silnikami czy turbinami wymaga obsługi wielu funkcjonalności, takich jak: regulacja i monitoring prędkości, utrzymanie odpowiednich proporcji zawartości powietrza w dostarczanej mieszance paliwowej czy kontrola ciśnienia pary w kolektorze kotła. System sterowania generatorem odpowiada z kolei za monitoring rozpływu wytwarzanej energii na poszczególne linie przemysłowe czy podstacje rozdzielcze, zależnie od obciążeń. W takiej aplikacji system SCADA dostarcza operatorowi interfejs, przez który może on zadawać i monitować aktualne wartości obciążeń i inne parametry procesowe. Nastawy te są przesyłane do lokalnych sterowników, które następnie regulują pracę poszczególnych urządzeń i modułów procesowych. Z kolei system monitoringu dostarcza informacji o stanie zaworów, pozycji wyłączników i bezpieczników elektrycznych, przepływach energii i różnego typu mediów procesowych, stanie alarmów i innych istotnych parametrów, z których większość może być prezentowana w formie wykresów, tabel, listingów itp., wraz z podglądem danych bieżących i historycznych. Informacje te są wykorzystywane przez operatora do ustalenia, czy konieczne jest wprowadzenie jakichś zmian lub korekt nastaw parametrów systemowych, w zależności od stanu procesów w całym systemie. Wspomniane zmiany mogą być wprowadzone oczywiście poprzez ten sam interfejs operatorski.

Szybkość transmisji danych

Szybkość i wydajność systemów transmisji danych, niezbędnego elementu infrastruktury omawianych tu systemów sterowania i monitoringu uległa znacznemu zwiększeniu wraz rozwojem i standaryzowaniem dedykowanych do tego typu rozwiązań protokołów komunikacyjnych. Większość producentów sprzętu systemowego decyduje się obecnie na wykorzystanie otwartych, nie firmowych protokołów, jak chociażby Modbus czy OPC, tak by ułatwić integratorom integrację sterowników i modułów systemowych, pochodzących od różnych producentów. Do komunikacji między systemami poziomu bezpośredniej obsługi urządzeń wykonawczych i czujników w aplikacji a systemem sterowania i monitoringu HMI/SCADA obecnie najpopularniejszym standardem komunikacji staje się Ethernet.

Współczesne rozwiązania systemowe interfejsów HMI/SCADA są również znacznie bardziej przystępne dla szerszego grona odbiorców, także z ich dobrodziejstw mogą korzystać również mniejsze firmy i organizacje. Implementacja takich rozwiązań jest szczególnie opłacalna w przypadku budowy nowych zakładów czy linii produkcyjnych. Warto również pamiętać, że platformy te zapewniają dość łatwą rozbudowę i modernizację funkcjonalną w przyszłości. Dzięki temu na takie działania mogą pozwolić sobie również firmy i zakłady, które dysponują już starszymi tego typu systemami. Prowadzi się je na wiele sposobów. Niektóre podmioty decydują się na instalację pojedynczego lub kilku paneli interfejsu HMI, dedykowanych dla wybranych urządzeń lub grup urządzeń w zakładach. Inne znów w pierwszym podejściu instalują prostą stację operatorską, ze zdalną obsługą z poziomu istniejącej sterowni i stopniowo w kolejnych etapach system jest rozbudowywany i integrowany.

Na rynku istnieje wiele firm specjalizujących się we wdrażaniu i implementacji systemów HMI i SCADA w najrozmaitszych zastosowaniach przemysłowych. W oparciu o wieloletnie już doświadczenia dysponują one np. całymi bibliotekami gotowych szablonów ekranów monitujących i sterowniczych dla konkretnych aplikacji przemysłowych, które mogą być zaaplikowane i dostosowane do potrzeb użytkowników w nowych instalacjach. Ma to szczególne znaczenie w związku z redukcją czasu niezbędnego do wdrożenia systemu operatorskiego. Wykorzystanie takich szablonów, wraz z doświadczeniem praktycznym integratorów, znacząco skraca bowiem czas implementacji nowych rozwiązań oraz pozwala na redukcję kosztów związanych z ich uruchomieniem i testami.

Zastosowanie systemów SCADA i nowoczesnych interfejsów HMI, niezależnie od branży, przynosi spore korzyści. Są one na tyle wymierne, że koszty poniesione na wdrożenie nowych rozwiązań w dość krótkim czasie zwracają się każdemu inwestorowi. Patrząc zaś na możliwości funkcjonalne i systemowe, są one dziś, z punktu widzenia technologicznego, praktycznie nieograniczone. Tu barierę stanowi w zasadzie jedynie budżet dostępny na ich wdrożenie.

Artykuł pod redakcją dr. inż. Andrzeja Ożadowicza – AGH Kraków

Autor: Jim Martz