Problem zużycia energii podczas produkcji sprężonego powietrza jest ciągle kluczowy. Kolejny raz warto podkreślić, jak drogie jest to medium. Przykładem może być fakt, że koszty energii poniesione w jednym roku dla sprężarki pracującej w sposób ciągły przez dwie zmiany przewyższają koszt jej zakupu!

Między innymi dlatego warto zwrócić uwagę na energię odpadową, którą można tu odzyskać. Zasada działania agregatów sprężarek rotacyjnych daje duże możliwości zagospodarowania energii odpadowej. Taką możliwość tylko w ograniczonym stopniu dają sprężarki tłokowe.

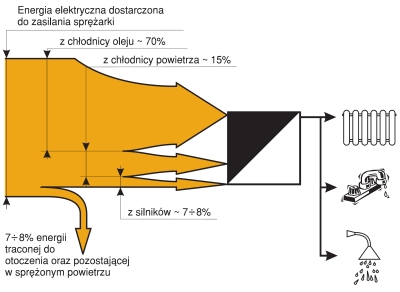

W sprężarkach rotacyjnych, w obiegu agregatu znajduje się prawie stała ilość oleju, którego rolą jest przede wszystkim chłodzenie wewnętrzne podczas procesu sprężania. Oprócz stałej (w przybliżeniu) masy oleju w obiegu mamy tu dobry współczynnik ciepła właściwego oleju, umożliwiający przejmowanie ciepła ze sprężarek, a także dużą różnicę temperatur oleju – przed i za chłodnicą – ok. 25–40°C. Powstały w ten sposób strumień ciepła jest równoważny ok. 70% energii elektrycznej dostarczanej do napędu sprężarki.

|

UWAGA Odzysk ciepła odpadowego daje energię, którą warto wykorzystać. Należy jednak pamiętać, że sprężarka rotacyjna, zapewniając dodatkowe możliwości odzysku ciepła, jest przede wszystkim źródłem sprężonego powietrza, a w dodatku się zatrzymuje. |

To jeszcze nie wszystko, co da się wykorzystać z agregatu sprężarkowego. Stosunkowo łatwo odzyskuje się ciepło odpadowe z samego sprężonego powietrza – w tzw. chłodnicy końcowej. Należy podkreślić, że jeszcze w latach 80. chłodnica końcowa (aftercooler) była stosowana jako urządzenie dodatkowe, montowane na zewnątrz agregatu na życzenie klienta. Dziś uwzględniona jest w cenie zakupu u wszystkich dostawców.

Rys. 1. Bilans energii w sprężarce rotacyjnej

Znowu mamy tu stałe ciepło właściwe sprężonego powietrza, stałą jego masę oraz równie dużą różnicę temperatur, rzędu 40°C. Niestety powietrze ma dużo mniejszą przenikliwość cieplną, dlatego nawet pomimo stosowania najdoskonalszych wymienników ciepła można w tym przypadku odzyskać ciepło równoważne około 15% dostarczanej energii elektrycznej.

|

UWAGA Należy także pamiętać o doprowadzeniu odpowiedniej ilości świeżego powietrza do sprężarkowni oraz o wentylacji wewnętrznej kontenera sprężarki. |

Ta część energii związana z chłodzeniem to strumień najlepiej „zorganizowany” i dający się zagospodarować przez zastosowanie wymienników wodnych lub powietrznych. Pozostałe ok. 15% to energia, o której odzysku można mówić tylko w odniesieniu do nagrzewających się silników elektrycznych wewnątrz agregatu (da się odzyskać ok. 7–8% doprowadzonej energii) i to tylko w sprężarkach chłodzonych powietrzem. Pozostałe ok. 7–8% tracone jest bezpowrotnie, pozostając w sprężonym powietrzu oraz w cieple oddawanym przez agregat i jego części do otoczenia.

Sposoby odzysku ciepła uzależnione są od indywidualnych potrzeb zakładów. Są to systemy chłodzenia powietrznego (większość przypadków), wodnego lub oba systemy zainstalowane i wykorzystywane zamiennie lub równocześnie.

Chłodzenie powietrzne – tutaj ciepłe powietrze za chłodnicą odprowadzane jest do pomieszczeń, które chcemy dogrzać (zimą), pamiętając, że spiętrzenie powietrza za chłodnicą po pokonaniu jej oporów jest już niewielkie.

Takie systemy są skuteczne w przypadku przesyłu na nieduże odległości. Latem nikt już nie potrzebuje dogrzewania ciepłem ze sprężarki, dlatego ciepło należy wyprowadzić na zewnątrz – możliwie pionowo do góry, wykorzystując oprócz niewielkiego spiętrzenia powietrza siłę ciągu komina oraz konwekcję. Mamy stąd około kilku do kilkudziesięciu tysięcy m3/h powietrza o temperaturze ~40°C i resztkowym spiętrzeniu rzędu 5–15 mm H2O – zależnie od systemu wewnętrznej wentylacji. Należy także w układach, gdzie jest to konieczne lub opłacalne, zastosować ręczny lub automatyczny system recyrkulacji ciepłego powietrza do sprężarkowni oraz wyrzutu ciepła do podgrzewanych pomieszczeń lub na zewnątrz. Ten system możemy wykorzystać np. do podgrzewania hal, magazynów, lakierni, suszarni, w procesach spalania i systemach wentylacyjnych. Zainstalowanie w sprężarkach wodnych wymienników ciepła daje dodatkowe możliwości odzysku ciepła na potrzeby centralnego ogrzewania czy wody sanitarnej. Warto pamiętać, że taki system jest bezpieczny, jeśli współpracuje ze standardowym układem chłodzenia powietrznego załączającego się w razie nagłych wzrostów temperatury lub wtedy, kiedy nie potrzeba ciepłej wody do c.o. lub sanitarnej. Ważna jest tu dobra automatyka i armatura termostatyczna. W systemie musi być uwzględniona jakość wody w obiegu oraz zastosowane odpowiednie typy wymienników lub układów uzdatniania wody. Aby układ odzysku był skuteczny po stronie odbioru ciepła, należy zbudować go możliwie najlepiej wg zasad właściwych dla inżynierii sanitarnej w porozumieniu ze specjalistami z branży instalacyjnej, z uwzględnieniem charakteru zakładu, w którym układ odzysku jest montowany.

Jest to ważne ze względu na konieczność stosowania urządzeń wspomagających oraz poprzedzenie budowy systemu analizą kosztów i oczekiwanego okresu zwrotu inwestycji w postaci odzyskanej energii.

|

UWAGA Sprężarki w zależności od wielkości zużywają od 1% do nawet 10% mocy zainstalowanej w zakładzie produkcyjnym. Większość kosztów produkcji sprężonego powietrza to koszty energii potrzebnej do jego wyprodukowania. |

Aby układ umożliwiał skuteczne odzyskiwanie energii ze sprężarki, uzasadnione jest takie poprowadzenie go, aby woda została wstępnie podgrzana w chłodnicy końcowej powietrza – w ten sposób zabierze stamtąd „co można”, a jednocześnie będzie miała lepsze parametry wstępne, gdy włączona zostanie do chłodzenia oleju.

Takie systemy znajdują zastosowanie przy wspomaganiu układów c.o. i wody, jak również w przypadku technologii wymagających ciepłej wody procesowej.

Przy zastosowaniu tej metody odzysku ciepła bardzo ważne jest zachowanie ciągłości wentylacji kontenera agregatu sprężarkowego, bo około 15% niezagospodarowanego strumienia energii w tym systemie, nieodprowadzonego na zewnątrz, powodować będzie zagrożenie skutecznej pracy sprężarki oraz wyłączenia awaryjne.

Autor: mgr inż. Wojciech Halkiewicz, Vector Technika Sprężonego Powietrza