W pierwszej części artykułu zostały przedstawione argumenty przemawiające za stosowaniem oryginalnych części zamiennych podczas remontów maszyn. Na przykładzie sprężarki z zespoloną przekładnią zostało pokazane, jak przypadkowe uszczelnienie węglowe może doprowadzić do przytarć wirnika o pierścień wlotowy. Przedstawiono także wyniki testów w różnej fazie diagnozowania i korygowania popełnionego błędu remontowego.

W drugiej części artykułu omówiono skutki zastosowania przypadkowych uszczelnień oraz wyniki testowego uruchomienia sprężarki po skorygowaniu popełnionych błędów remontowych. Opisano też kolejne przykłady maszyn, dla których zastosowanie w procesie remontu przypadkowych zamienników przyczyniło się do wystąpienia poważnych problemów ruchowych.

Natura problemu i jego rozwiązanie

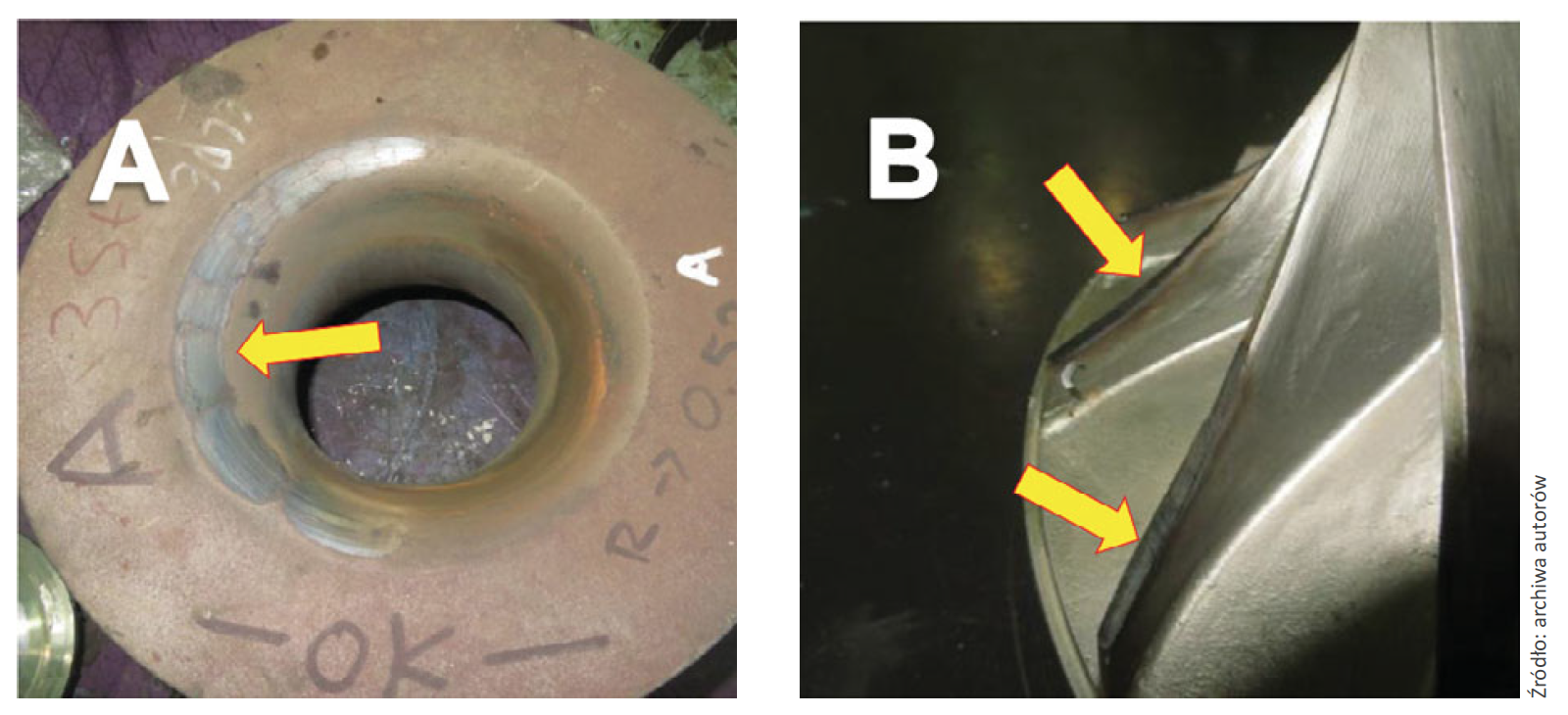

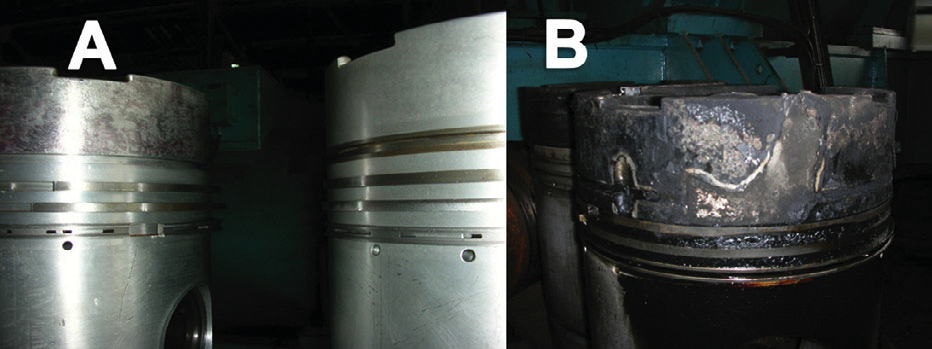

Konkluzje przeprowadzonych badań (opisane w pierwszej części artykułu) były wystarczające do podjęcia decyzji o remoncie korygującym sprężarki. Remont miał uwzględniać wymianę współpracujących, nieoryginalnych elementów (w tym uszczelnień, jak pokazane na fot. 1A), którym przypisano współodpowiedzialność za przycieranie.

Przytarcia

Po demontażu wału szybkoobrotowego wraz z jego wirnikami stwierdzono, zgodnie z wcześniejszym przewidywaniem, przytarcie w rejonie nieoryginalnego uszczelnienia węglowego. Na fot. 1B przedstawiono fragment wału, w którym pracują uszczelnienia węglowe. Zarówno na lewo, jak i na prawo od tego obszaru widoczne są wyraźne przebarwienia wału będące konsekwencją wzrostu temperatury w wyniku procesu tarcia.

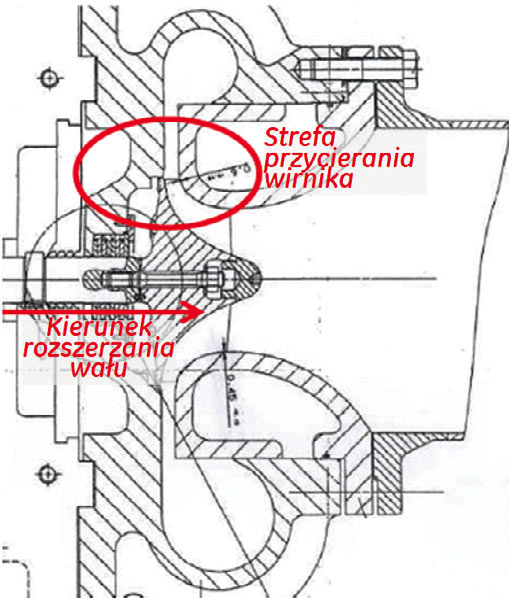

Ponadnormatywne podwyższenie temperatury wału powoduje wzrost jego długości prowadzący do minimalizacji luzu między wirnikiem a pierścieniem wlotowym i w konsekwencji, po wykasowaniu tego luzu, pojawia się przycieranie skutkujące efektem Newkirka, takim jak opisany w pierwszej części artykułu. Na rys. 1 pokazano kierunek wzrostu długości wału oraz miejsce, w którym doszło do przytarcia między wirnikiem stopnia #3, a pierścieniem wlotowym. Na fot. 2A pokazano strzałką ślad przytarcia na pierścieniu, natomiast na fot. 2B strzałki wskazują miejsca przebarwień wirnika będące skutkiem tarcia łopatek o pierścień wlotowy. W stanie zimnym sprężarki wirnik stopnia #3 powinien znajdować się w odległości ~0,6 mm od powierzchni pierścienia wlotowego. Fakt wykasowania tego luzu prowadzący do wystąpienia przycierania wskazuje na wzajemne przemieszczenie wirnika względem pierścienia wlotowego, co może być konsekwencją rozszerzalności cieplnej wału spowodowanej wzrostem jego temperatury w następstwie niepoprawnej pracy uszczelniających pierścieni węglowych. Można łatwo wyliczyć, że dla wału o długości ~14 cm wykasowanie tego luzu nastąpi przy wzroście temperatury do ~350°C.

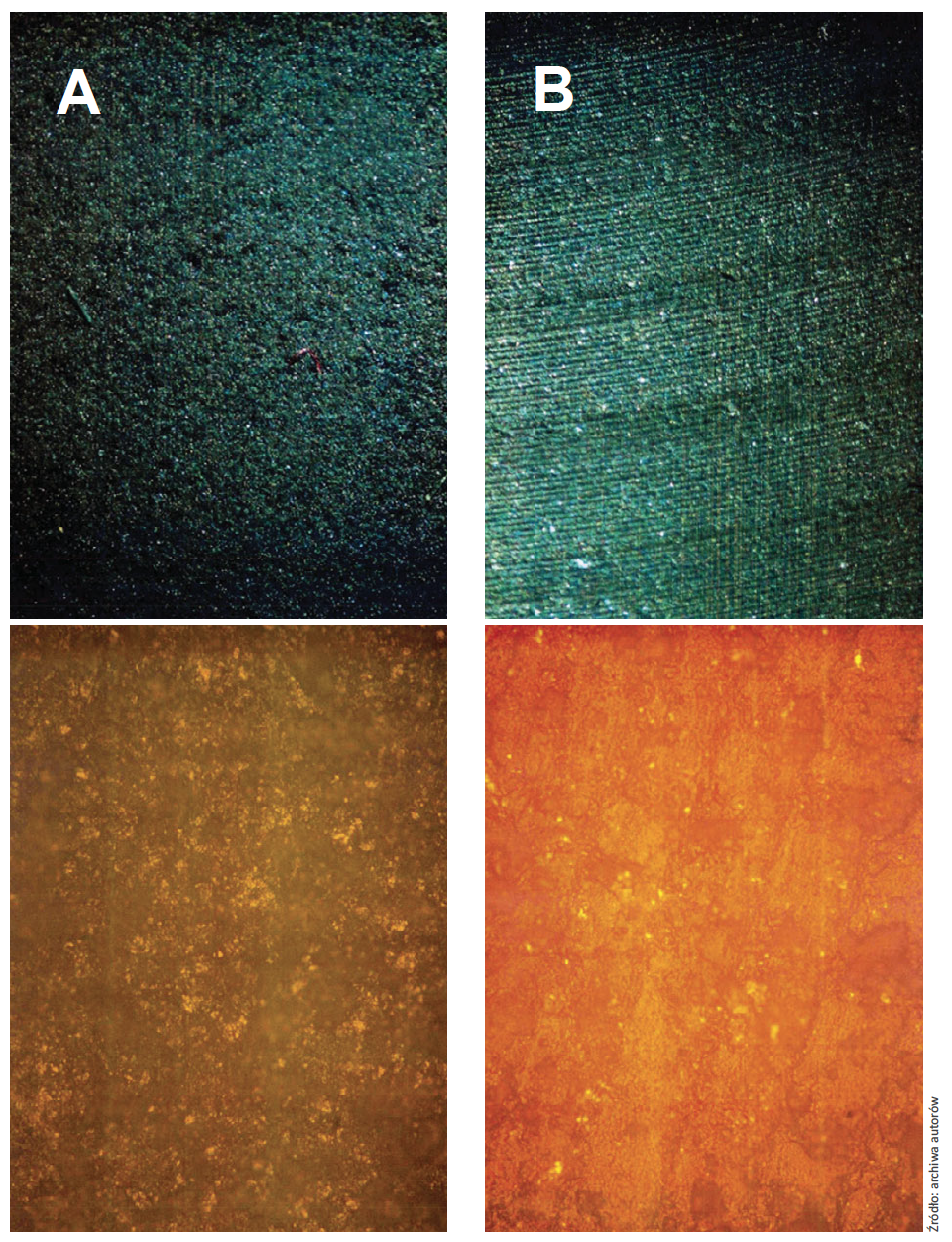

W związku z tym, że wykonawca remontu próbował bronić się przed zarzuconym mu błędem w doborze zastosowanych uszczelnień węglowych, zlecono przeprowadzenie analizy porównawczej struktury uszczelnień oryginalnych oraz zastosowanych w czasie remontu zamienników. Wynik analizy mikroskopowej ilustruje fot. 3 dla dwóch różnych powiększeń: u góry znajduje się powiększenie 20-krotne, na dole 200-krotne. Rezultat tej analizy nie pozostawił wątpliwości co do braku podobieństwa obu uszczelnień. Widoczne jest wyraźne zróżnicowanie w strukturze obu materiałów zastosowanych do ich wykonania oraz w wykończeniu powierzchni roboczej, ponieważ pokazana po lewej stronie rysunku powierzchnia uszczelnienia oryginalnego jest bardziej jednorodna.

wirnika (B) Źródło: archiwa autorów

Trzecia seria badań

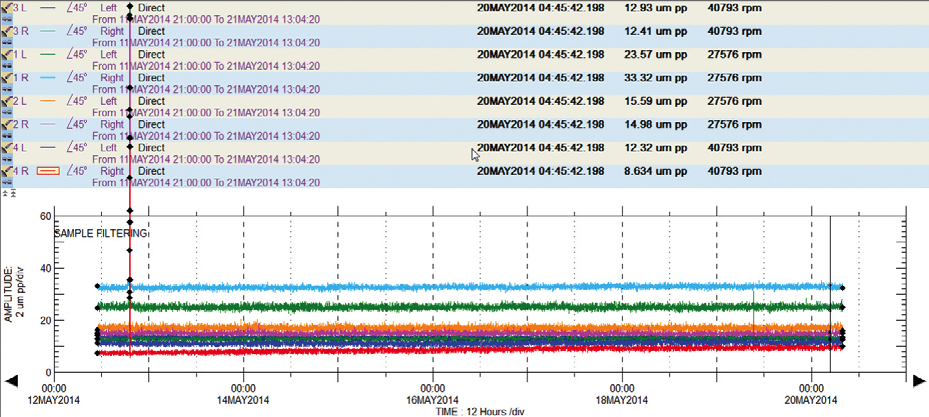

Po wymianie elementów na oryginalne dokonano kolejnego uruchomienia sprężarki. Rys. 2 przedstawia tygodniowy trend zmiany poziomów drgań względnych w węzłach łożyskowych obu wirników sprężarki w odniesieniu do zróżnicowanych warunków jej obciążenia roboczego. Widoczny jest stały poziom drgań. Dla prawie wszystkich pomiarów drgania mieszczą się w limicie określonym przez producenta maszyny. Jedyny wyjątek stanowi pomiar w punkcie 1R wynoszący 33 µm P-P. Ten wyższy poziom drgań spowodowany był przez tzw. runout1 (bicie na wale) [1]. Dysponując wystarczająco zaawansowanym systemem diagnostyki, można tę przypadłość nie tylko rozpoznać, ale także skompensować, co miało miejsce w opisywanym przypadku. W wyniku przeprowadzonej kompensacji uzyskano korektę poziomu drgań i oceniono je na znajdujące się na granicy akceptowalności dla limitu dopuszczonego przez producenta i skonfigurowanego w systemie zabezpieczeń.

W świetle tych faktów sprężarka została dopuszczona do ruchu z adnotacją, że w czasie kolejnego najbliższego remontu należy skorygować ścieżkę pomiarową charakteryzującą się nadmiernym runoutem2.

Przykłady i skutki stosowania niewłaściwych zamienników

Znanych jest wiele przykładów pogorszenia wyniku finansowego przedsiębiorstwa z powodu naruszenia zasad poprawnego remontu i stosowania niewłaściwych części zamiennych. Oto kilka przykładów.

W pracy „The value of OEM genuine parts vs. the cost of generic parts” [2] opisano skutki finansowe będące następstwem zastosowania powszechnie dostępnego elementu zastępczego w transporterze rolkowym napędzanym silnikiem. Oszczędności związane z tańszym elementem zastępczym przełożyły się następnie na ponad 30-krotnie większe od nich nakłady w czasie eksploatacji, będące konsekwencją nieprawidłowego działania tego transportera i konieczności prowadzenia jego częstych kolejnych napraw, zanim źródło problemu zostało prawidłowo zidentyfikowane.

W publikacji „A pump is only as good as its shaft seal. Case Story” [3] opisano przypadek pompy, która z uszczelnieniem oryginalnym przepracowała bezproblemowo 2 lata. W czasie okresowego remontu wymieniono uszczelnienia na nieoryginalne. Te zdefektowały już po 16 dniach użytkowania (co stanowiło ~2,2% czasu bezproblemowo użytkowanych uszczelnień oryginalnych).

Dość często użytkownicy maszyn w pierwszej kolejności winę za złą pracę maszyny przypisują jej producentowi, a nie wykonawcy remontu. W tym konkretnym przypadku zaangażowany w rozwiązanie problemu producent pompy przeprowadził badania porównawcze zastosowanych uszczelnień z oryginalnymi i znalazł 7 istotnych różnic rzutujących zarówno na działanie pompy, jak i na jej przydatność do pracy w określonej branży ze względu na obowiązujące w niej wymogi.

W studium przypadku „Genuine parts are the real deal (…)” [4] opisano przykład sprężarki, w odniesieniu do której po sześciu latach bezproblemowego działania oraz obsługi prowadzonej zgodnie z wytycznymi producenta zmieniono dostawcę serwisowego outsourcingu. Nowy dostawca zastosował nieoryginalne filtry oleju i powietrza, a także inny niż zalecany olej, co doprowadziło w krótkim czasie do nienaprawialnych uszkodzeń.

W publikacji „The Dangers of Using Non-Genuine Parts” [5] opisano przypadek wysokoobrotowego wrzeciona (20 000–125 000 RPM), które pracuje w łożyskach gazowych. Producent dostał kilka nieoryginalnych części zamiennych, w związku z czym postanowił je przetestować w sposób identyczny, jaki obowiązuje dla procedur testowania produktów oryginalnych. W odniesieniu do tych zamienników stwierdzono m.in.: zwiększone o 40% zapotrzebowanie prądowe, mniejszy o 35% przepływ powietrza w stosunku do specyfikacji urządzenia, problemy z precyzyjną regulacją prędkości obrotowej i w końcu przekroczenie o kilkadziesiąt procent dopuszczalnego poziomu drgań już po jednej dobie od czasu rozpoczęcia testu, co spowodowało jego wymuszone zakończenie podyktowane względami bezpieczeństwa.

Nawet w sytuacji, w której zamienniki są opisane zwrotem „dokładny zamiennik”, należy się liczyć z tym, że nie wszystkie kryteria oceny, ważne dla poprawnego funkcjonowania maszyny i uwzględniane przez jej producenta, zostały w przeprowadzonej ocenie wzięte pod uwagę przez producenta zamiennika.

Niektórzy producenci maszyn zadają sobie trud, aby publikować dokumenty pokazujące dewiacje, jakie mają dostępne na rynku elementy zamienne w porównaniu z dostarczanymi przez oryginalnego producenta maszyny. Przykładem takiego dokumentu, który nie tylko zwraca uwagę na celowość stosowania właściwych części zamiennych, ale również pokazuje wiele przykładów różnic między elementami oryginalnymi i popularnymi zamiennikami, jest „Genuine Performance. Better Value. Every™Time. Cummins New and ReCon® Parts” [6].

W niektórych skrajnych przypadkach problemem nie jest nawet jakość zamiennika, a jego zupełny brak. Na fot. 4 [7] pokazano skutki nieprofesjonalnego podejścia w czasie prowadzenia remontu silnika tłokowego o mocy kilku MW. Pokazane na fot. 4B uszkodzenie jest konsekwencją braku zastosowania w czasie przeprowadzonego remontu wybranych pierścieni. Na fot. 4A pokazano tłoki z kompletem pierścieni oferowane przez oryginalnego producenta.

Krytyczne części zamienne

Opisane przykłady dotyczyły drobnych elementów zamiennych, które mogą się przyczynić do poważnych problemów ruchowych większych systemów produkcyjnych. Koszty tych elementów są relatywnie małe w stosunku do kosztów maszyny i już zupełnie nieistotne z punktu widzenia potencjalnych strat produkcyjnych, a czasem także konsekwencji naruszenia szeroko rozumianego bezpieczeństwa. Natomiast poruszana problematyka ma w dalszym ciągu znaczący potencjał pozwalający na opracowanie jakiegoś zoptymalizowanego podejścia w przypadku krytycznych części zamiennych.

Przez części zamienne krytyczne rozumie się specyficzne elementy dla majątku produkcyjnego, których brak w przypadku uszkodzenia tego majątku może spowodować poważne konsekwencje dla procesu produkcyjnego, dla szeroko rozumianego bezpieczeństwa, a także bezpieczeństwa na rzecz środowiska. Części zamienne krytyczne są rzadko potrzebne, cechują się dość wysokim kosztem (w niektórych koncernach przyjmuje się, że są to podzespoły o koszcie powyżej 1 mln zł), a ze względu na ich unikatowość do ich pozyskania może być niezbędny długi czas dostawy3.

Bywa że duże koncerny, mające wiele lokalizacji zajmujących się działalnością w ramach identycznego profilu produkcyjnego, mogą myśleć o optymalizacji polityki magazynowej. Jednym z elementów takiej optymalizacji jest posiadanie pojedynczych kosztownych części zamiennych z przeznaczeniem do zastosowania w wielu lokalizacjach w przypadku wystąpienia awarii.

W referacie „So what did we learn about pumps during the past 20 years? An ESKOM pump story/experience” [8] dokonano analizy wpływu na efektywność działania koncernu ESKOM4 zbioru pomp wody cyrkulacyjnej kotła dla elektrowni wieloblokowych z blokami o zbliżonych mocach, tzn. znajdujących się w przedziale 400–686 MW. W koncernie znajduje się siedem takich elektrowni, które użytkują łącznie 42 pompy cyrkulacyjne. W zależności od elektrowni pompy te charakteryzują się różną krytycznością (najczęściej 100%, ale także 50% i 33%). Natomiast jedynie dwie elektrownie mają na każdym bloku po jednej pompie rezerwowej.

Przeprowadzono analizę przyczyn awaryjności tych pomp i stwierdzono korelację między awaryjnością a pochodzeniem części zamiennych wykorzystywanych w czasie prowadzonych remontów. Także w tym wypadku wykorzystywanie w remontach jedynie oryginalnych części zamiennych owocowało znacznym wydłużeniem czasu między awariami, a stosowanie tzw. substytutów przyczyniało się do skrócenia tego czasu. W konsekwencji przeprowadzonych analiz specjaliści wydziału niezawodności ESKOM sformułowali zalecenie, aby w kontraktach serwisowych określili m.in. następujące kryteria (rzutują one bowiem na KPI – Key Performance Indicators – kluczowe wskaźniki efektywności):

→ niezawodność,

→ dyspozycyjność,

→ osiągi elektrowni,

→ naprawy prowadzone u użytkownika,

→ nadliczbowe godziny,

→ rodzaj stosowanych części zamiennych,

→ bezpieczeństwo.

Prowadząc taką analizę na poziomie koncernu, przeanalizowano także możliwe scenariusze wykorzystywania (w razie zaistnienia takiej potrzeby) pomp rezerwowych będących w dyspozycji koncernu i dostępnych w jego innych elektrowniach. Analiza ta uwidoczniła jednak wiele problemów natury technicznej wynikających z takiego podejścia. Głównymi problemami okazywały się: zróżnicowanie konstrukcyjne agregatów pompowych po stronie ssącej i tłocznej, zróżnicowanie charakterystyk roboczych pomp oraz parametrów ruchowych wykorzystywanych napędów wyprodukowanych przez różnych producentów.

W przypadku bardziej dojrzałych przedsiębiorstw można zauważyć lepsze przygotowanie do procesu kontraktowania outsourcingu na rzecz prowadzonych prac remontowych w zakresie obligatoryjnych załączników kontraktowych limitujących zastosowanie różnych części zamiennych. To lepsze przygotowanie wynika z posiadania dla maszyn krytycznych dokumentów klasyfikujących części zamienne w kilku kategoriach i wprowadzania do kontraktów zapisów precyzujących dopuszczalne pochodzenie zamienników wykorzystywanych w kontraktowanych remontach. Ta kategoryzacja części często wygląda następująco:

I Części zamienne pozyskiwane wyłącznie od oryginalnego producenta maszyny;

II Części zamienne nieprodukowane przez oryginalnego producenta, ale takie, które są nowe i wytwarzane z uwzględnieniem różnych patentów lub posiadające cechy lepsze niż elementy wytwarzane przez oryginalnego producenta i w konsekwencji cechujące się wyższą niezawodnością i przyczyniające się do podwyższonej sprawności maszyny;

III „Kolorowe” części zamienne – w tej kategorii mieszczą się:

a. szare części zamienne (tzw. grey market), których producent nie jest znany,

b. brązowe części zamienne (tzw. brown market) – termin ten jest stosowany na określenie części regenerowanych lub takich, które zostały wyprodukowane, wcześniej nie były używane, a przed ich pierwszym użyciem zostały poddane unowocześnieniu.

Remontowe serwisy kontraktowe

Jeśli użytkownik majątku korzysta z outsourcingowych serwisów związanych z UR,

to celowe jest wykorzystywanie partnerów, którzy z własnej inicjatywy stosują wiarygodne części zamienne. Jeśli brak jest w tym zakresie pewności, dobrze jest dokonywać zapisów kontraktowych zobowiązujących do wykorzystywania wyłącznie oryginalnych części zamiennych lub (jak zostało to wcześniej opisane) określić dokładnie akceptowane źródła pozyskiwania części zamiennych, jeśli dopuszcza się stosowanie nieoryginalnych zamienników. Przykład takiego serwisu prowadzonego dla określonych sprężarek został opisany w publikacji „Aftermarket service” [9].

Wnioski

Mimo licznych przykładów negatywnych skutków stosowania nieoryginalnych części zamiennych, są one dość powszechnie wykorzystywane. Często również nie zauważa się faktu, iż w wielu przypadkach stosowanie oryginalnych części znacząco wydłuża czas bezawaryjnej pracy maszyn. Koncern WARTSILA5 ocenia, że stosowanie nieoryginalnych części zamiennych przyczynia się do nawet dwukrotnego skrócenia okresów międzyremontowych dla ich produktów [10]. W publikacji „Refrigeration Compressor Failure: Cause & Cure – Part 1” [11] zaprezentowano ocenę, że stosowanie substytutów w sprężarkach wykorzystywanych w systemach schładzania skraca czas ich pracy między uszkodzeniami nawet czterokrotnie.

Szczególną troską powinny być objęte maszyny krytyczne w zakresie: gospodarki częściami zamiennymi warunkującymi ich ciągłą pracę, procedur dotyczących kontraktowania serwisów remontowych, wyposażenia w system nadzoru stanu technicznego, którego umowna moc powinna być skorelowana z krytycznością nadzorowanego agregatu. Dbałość o poprawność systemu nadzoru powinna mieć miejsce już na etapie kontraktowania maszyny (wcześniej należy dokonać oceny jej ważności i znaczenia w procesie produkcyjnym, bowiem krytyczność maszyny oraz jej złożoność w pierwszej kolejności decydują o zaawansowaniu systemu nadzoru). Proces instalacji czujników w maszynach krytycznych wymaga nieco czasu, a to z tego względu, że instalowane na maszynie czujniki (inne niż sejsmiczne czujniki drgań lub wykorzystywane w procesie osiowania) wymagają dostosowania do gabarytów maszyny oraz dostępnej przestrzeni montażowej, a nie w każdym przypadku maszyna jest przygotowana do instalacji zbliżeniowych czujników drgań wału (tak jak w przypadku badań przeprowadzonych w odniesieniu do sprężarki przekładniowej, która mimo że była przygotowana do kompletnej instalacji czujników, miała zainstalowane jedynie nieliczne z nich). Nie w każdym także przypadku przeprowadzenie takich efektywnych pomiarów będzie możliwe, ponieważ spowodowane w procesie remontowym uszkodzenia wcześniej niewykorzystywanych ścieżek pomiarowych mogą znacząco zredukować (z powodu runoutu) efektywność pomiarów prowadzonych w trybie awaryjnym (w opisywanym przypadku jedynie jedna ścieżka była nieznacznie uszkodzona).

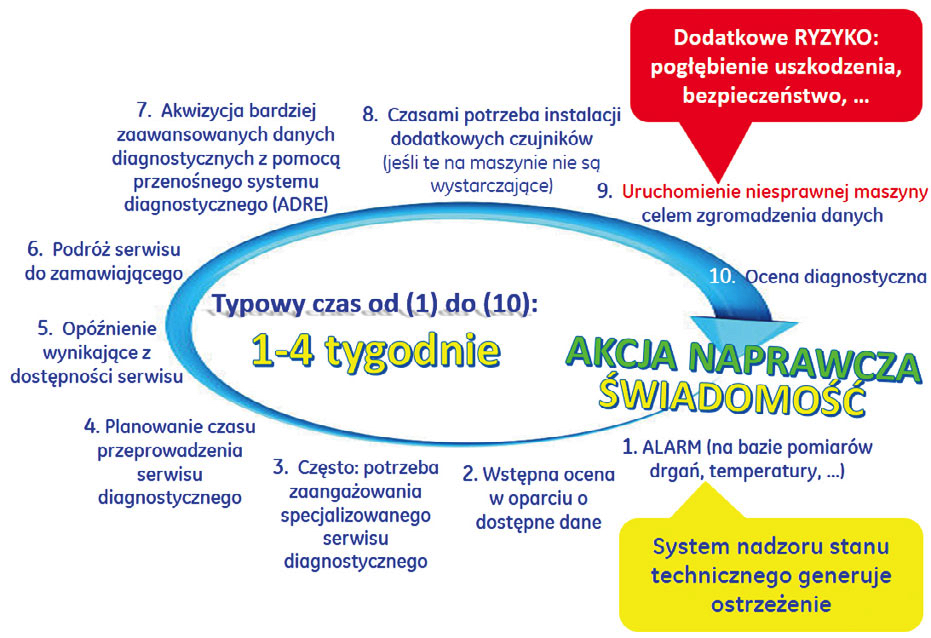

Potrzeba przeprowadzenia badań diagnostycznych maszyny słabo do nich przygotowanej wymaga odpowiednio długiego czasu. Na rys. 3 przedstawiono typowe działania podejmowane w przypadku maszyny krytycznej, która jest użytkowana bez stacjonarnego systemu diagnostyki. Szacuje się, że w takim przypadku średni czas od świadomości pojawienia się problemu do świadomości jego natury i w konsekwencji określenia rodzaju działań naprawczych zajmuje od 1 do 4 tygodni. Jest on znacząco dłuższy od czasu potrzebnego na rozpoznanie problemu w przypadku maszyn krytycznych, wyposażonych w zestaw poprawnie zainstalowanych czujników podłączonych do systemu monitorowania i zabezpieczeń, który jest rozszerzony o stacjonarny system diagnostyczny. Szacuje się, że dla takiego scenariusza czas rozpoznania problemu wynosi 2–12 godzin.

Podsumowanie

Zastosowanie odpowiednio zaawansowanego funkcjonalnie i nowoczesnego systemu diagnostyki umożliwia bardzo wiarygodne rozpoznanie rodzaju i miejsca uszkodzenia. Wykorzystywanie stacjonarnego systemu diagnostyki umożliwia skrócenie czasu formułowania diagnozy w przypadku uszkodzeń rozwijających się monotonicznie (dane gromadzone są bowiem w warunkach pracy maszyny).

Problemy z majątkiem produkcyjnym, będące wynikiem nieprofesjonalnie przeprowadzonego remontu, mogą być rozpoznawane zarówno za pomocą przenośnych, jak i stacjonarnych systemów diagnostycznych. Jednakże wykorzystywanie systemu stacjonarnego zawsze powinno mieć priorytet, ponieważ umożliwia także dokonanie porównania bieżącego stanu dynamicznego z danymi historycznymi opisującymi normalny stan dynamiczny.

Francesco Miniello jest ekspertem ds. diagnostyki maszyn w GE/Bently Nevada. Posiada certyfikat ISO CAT IV zgodnie z ISO 18436. Specjalizuje się w diagnostyce maszyn wirnikowych i procesów. Jest autorem wielu artykułów technicznych i wystąpień na konferencjach (Iftomm, Epri, Surveillance, Italian Association of Maintenance).

Ryszard Nowicki jest ekspertem w zakresie systemów nadzoru stanu technicznego. Pracuje w GE/Bently Nevada. Autor ponad 200 artykułów i wystąpień konferencyjnych, a także kilkudziesięciu ekspertyz technicznych. Od 1995 r. organizator konferencji: FORUM DIAGNOSTYKI TECHNICZNEJ. Kontakt: novitech@wp.pl

1 Pojęcie anglojęzyczne runout jest stosowane m.in. do określenia szumu pomiarowego występującego przy realizacji pomiarów drgań wału z pomocą czujników bezkontaktowych. Na runout całkowity składają się przyczyny różnej natury, w tym: zakłócenia elektryczne, magnetyzm rezydualny, błąd kołowości ścieżki pomiarowej, z którą współpracuje czujnik, mimośrodowość ścieżki pomiarowej w odniesieniu do osi wału. Użyty zwrot „bicie na wale” odnosi się do ostatniej z wymienionych przyczyn, która może być również spowodowana przez statyczną deformację osi wału. W literaturze anglojęzycznej alternatywnie wykorzystywane jest na tę okoliczność także słowo glitch, tzn. usterka, zakłócenie.

2 Niezależnie powinny być także podjęte kroki na rzecz poprawnego zarządzania alarmami. Można się bowiem liczyć z tym, że w konsekwencji zaszumionych w tym punkcie pomiarowym drgań, których poziomy znajdują się bardzo blisko alarmu typu high-high, może dojść do wygenerowania nieuzasadnionego alarmu.

3 W jednym z krajowych przedsiębiorstw chemicznych doszło do uszkodzenia sprężarki krytycznej w wyniku pompażu, co spowodowało długotrwałe naruszenie ciągłości produkcji dla linii produkcyjnej pewnego półproduktu, przedsiębiorstwo nie posiadało bowiem sprężarki rezerwowej. W konsekwencji zakłócona również została ciągłość produkcji na linii produktu finalnego. Zaradzono temu poprzez dostawy półproduktu realizowane liniami kolejowymi z innego przedsiębiorstwa. Natomiast organizacja dostaw zastępczych półproduktu zajęła też jakiś czas. Dokonane w taki sposób zaopatrzenie wsadu dla linii zasadniczej spowodowało istotne obniżenie efektywności finansowej produkcji finalnej. Dodajmy, że sprężarka ta miała stary (funkcjonalnie bardzo ubogi) system monitorowania i zabezpieczeń oraz wątpliwej jakości system zabezpieczenia antypompażowego. Współcześnie dąży się do nadzorowania maszyn krytycznych nie tylko z pomocą systemów monitorowania i zabezpieczeń, ale także włącza się je do odpowiednio silnych online’owych systemów diagnostyki stanu technicznego. Dla feralnej sprężarki krytycznej żaden online’owy system diagnostyczny nie był wykorzystywany.

4 Największy koncern produkujący energię elektryczną w Afryce, który posiada ok. 45% udziału w rynku.

5 Koncern działający w obszarze dostawy napędów i produkcji energii.

Literatura

- M. Ziomek, „Wolne obroty – symptom kontrowersyjny”, „Chemia Przemysłowa”, nr 3/2015, s. 62–70.

2. C. Calla, „The value of OEM genuine parts vs. the cost of generic parts”, White Paper, OEMWP01 08.13, Intelligrated.

3. „A pump is only as good as its shaft seal. Case Story”, Alfa Laval, EPS00093 0804.

4. „Genuine parts are the real deal (…). Case Study”, www.hydrovaneproducts.com.

5. „The Dangers of Using Non-Genuine Parts”, www.westwind-airbearings.com.

6. „Genuine Performance. Better Value. Every™Time. Cummins New and ReCon® Parts”, www.cumminsindia.com.

7. „Genuine Spares”, allen-diesels.com/spares/genuine-spares.

8. A.E. Cattaert, G. Ngcobo, W. Westhuizen, „So what did we learn about pumps during the past 20 years? An ESKOM pump story/experience”, 43rd Turbomachinery & 30th Pump Users Symposia (Pump & Turbo 2014), September 23–25, 2014, Houston.

9. „Aftermarket service”, Brochure re-order ref: 98700-355, 10/2002, www.CompAir.com.

10. „High quality parts for reliable operations”, www.wartsila.com/services/services-parts/spare-parts.

11. „Refrigeration Compressor Failure: Cause & Cure – Part 1”, „Industrial Controls”, www.industrialcontrolsonline.com.