Aleksandra Langner,

Instytut Maszyn Roboczych i Pojazdów Samochodowych Politechniki Poznańskiej

Produkty żywnościowe, wytwarzane w procesie technologicznym przy udziale maszyn i urządzeń spożywczych, powinny długo zachowywać świeżość i cechować się jak największą wartością odżywczą. Dobry wynik procesu przetwórczego zależy od wielu czynników, między innymi jakości przerabianych surowców, zastosowania właściwej technologii, odpowiednich środków produkcji oraz czystości i higieniczności procesu. Znaczną rolę w zachowaniu czystości procesu produkcji środków spożywczych odgrywają uszczelnienia. Dlatego też ich niezawodne działanie oraz trwałość są bardzo istotne. Coraz szersze zastosowanie w maszynach i urządzeniach przemysłu spożywczego  znajdują uszczelnienia czołowe (rys. 1), które stosowane są przede wszystkim w pompach wirowych.

znajdują uszczelnienia czołowe (rys. 1), które stosowane są przede wszystkim w pompach wirowych.

Rys. 1. Pojedyncze uszczelnienie czołowe

Pracując w pompach przemysłu spożywczego, nara żone są na oddziaływanie agresywnych środowisk, zmiennych ciśnień i temperatur oraz na sezonowość pracy. W przemyśle tym, prawdopodobnie jak w żadnym innym, jest bardzo szeroki zakres produkowanych artykułów. Związane jest to z przetwarzaniem różnorodnych surowców lub półproduktów, charakteryzujących się określonymi właściwościami, w różnych zakresach temperatur oraz ciśnień. Istnieją produkty spożywcze, których uszczelnianie jest wyjątkowo trudne, np. alkohole, które mają zdolność do rozpływania się po powierzchniach uszczelniających. Do grupy cieczy trudnych do uszczelnienia zalicza się również gorącą wodę, która nie ma właściwości smarujących. Ponadto tworzący się w gorącej wodzie kamień kotłowy zagraża uszkodzeniem gładkich powierzchni uszczelniających lub gromadzeniem się w przestrzeni uszczelnianej i blokowaniem ruchu uszczelnienia. Kolejny przykład – masa czekoladowa, która przepompowywana w niewłaściwych warunkach, potrafi zamienić się w lity blok czekoladowy, zablokować uszczelnienie i doprowadzić do utraty jego funkcji. Uszczelnienie czołowe, oddzielając przestrzenie o różnych ciśnieniach lub różne substancje, powinno zagwarantować higieniczność realizowanego procesu. Niewłaściwie zaprojektowane lub eksploatowane uszczelnienie, przeznaczone do pracy w przemyśle spożywczym, może spowodować zanieczyszczenie produktu przez mikroorganizmy lub resztki surowca, powodujące jego toksyczność lub działanie alergiczne. Główne zagrożenia dla żywności, wynikające z niewłaściwego funkcjonowania uszczelnienia czołowego, stanowią:

- mikroorganizmy wnikające do produktu od strony atmosfery poprzez szczeliny uszczelnienia,

- produkty, które przedostają się na zewnętrzną stronę uszczelnienia, zostają zanieczyszczone, a następnie, wnikając w przestrzeń uszczelniającą, stanowią zagrożenie dla uszczelnianego czynnika,

- produkty, które zalegają w martwych przestrzeniach lub przyklejają się do powierzchni uszczelnienia i następuje w nich rozwój mikroorganizmów,

- materiały, z których wykonano uszczelnienie, wchodzą w reakcję z uszczelnianym produktem.

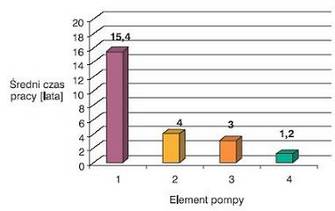

Uszczelnienia czołowe stanowią często najsłabsze ogniwo pompy i tracą zdolność spełniania swojej funkcji znacznie szybciej niż pozostałe elementy (rys. 2) [4].

Wycofanie uszczelnienia z eksploatacji przed wystąpieniem uszkodzenia pozwala uniknąć kosztów związanych z zanieczyszczeniem produktu czy wstrzymaniem pracy urządzenia. Jednak określenie momentu, w którym uszczelnienie osiąga stan graniczny, jest trudne, gdyż wymaga uwzględnienia wielu czynników.

Celem artykułu jest identyfikacja stosowanych w praktyce przemysłowej kryteriów wymiany uszczelnień czołowych pomp wirowych oraz analiza tych kryteriów w aspekcie stanu granicznego uszczelnienia.

Rys. 2. Średni czas pracy poszczególnych elementów pomp pracujących w rafinerii; 1 – wał, 2 – sprzęgło, 3 – łożysko, 4 – uszczelnienie czołowe [4]

Problemy eksploatacyjne uszczelnień czołowych

Uszczelnienie czołowe jest uszkodzone, kiedy nie wypełnia poprawnie swojego zadania, czyli przede wszystkim nie zabezpiecza uszczelnianego czynnika przed wydostaniem się z danego środowiska. Jedynym elementem uszczelnienia, który ma prawo ulec naturalnemu zużyciu, jest pierścień ślizgowy (rys. 3).

Uszczelnienie nie powinno przeciekać aż do momentu zużycia pierścienia, jeżeli jednak przecieka z innego powodu, traktowane jest to jako przedwczesna utrata przydatności. Z informacji, które podaje literatura przedmiotu [3, 4], wynika, że powyżej 85% uszczelnień traci swoją przydatność przedwcześnie. Oznacza to, że powodem utraty przydatności uszczelnienia nie jest naturalne zużycie tribologiczne pierścieni, ale inne uszkodzenia. Jako powód przedwczesnej utraty przydatności wymienia się rozsunięcie powierzchni ślizgowych uszczelniających lub uszkodzenie któregoś z elementów uszczelnienia. Badania własne przeprowadzone w cukrowni i browarze potwierdzają, że uszczelnienia czołowe pomp wirowych stosowanych w tych zakładach mogą być powodem istotnych zakłóceń procesów technologicznych.

Do uszczelniania wałów pomp wirowych pracujących w cukrowni przy przepompowywaniu surowego soku z dyfuzorów do zbiornika stosowane są uszczelnienia czołowe. Uszczelnienia te pracują poprawnie przez dwie kampanie, przy czym czas trwania kampanii wynosi od 45 do 70 dni. Przyczyny tak krótkiego okresu eksploatacji nie są znane. W trudnych warunkach działają również uszczelnienia pracujące w pompach transportujących gęsty sok z wyparki do zbiornika, a następnie do warnika. Uszczelnienia te pracują wraz z układem płuczącym, jednak pomimo to wymieniane są po jednej kampanii. Przyczyną wymiany uszczelnień są nieszczelności powstałe na skutek zarysowania powierzchni ślizgowych pierścieni przez kryształy cukru, które wnikają w przestrzeń współpracujących pierścieni. Uszczelnienia z układem płuczącym zastąpiły uszczelnienia, które nie miały takiego układu i były wymieniane co trzy tygodnie. Próbowano również uszczelnić wał pompy soku gęstego uszczelnieniem sznurowym, jednak czas jego pracy nie przekraczał ośmiu dni.

|

|

|

Rys. 3. Pierścień uszczelnienia czołowego; a) niezużyty, b) zużyty |

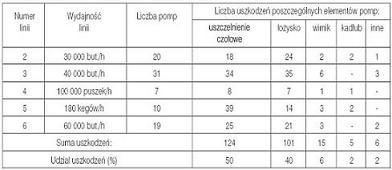

Przedstawione zagadnienia dotyczą pojedynczych przypadków związanych z problemami eksploatacyjnymi uszczelnień pracujących w cukrowni. W celu dokładniejszego rozpoznania problemu przeprowadzono analizę uszkodzeń uszczelnień czołowych, pracujących w pompach wirowych w liniach rozlewniczych piwa w latach 2001 – 2004 (tabela 1).

Na podstawie danych zawartych w tabeli 1 można stwierdzić, że uszczelnienia czołowe stanowią najsłabsze ogniwa pomp wirowych. Liczba uszkodzeń uszczelnień na przestrzeni czterech lat eksploatacji wzrastała, co można tłumaczyć między innymi zwiększonym wykorzystaniem możliwości produkcyjnych linii. Postacie i przyczyny uszkodzeń uszczelnień są różnorodne (fot. 4 i 5), co wynika z warunków eksploatacji oraz zróżnicowania przetłaczanych mediów.

Uszczelnienia czołowe w określonych warunkach mogą ulegać natychmiastowym uszkodzeniom. Te formy przedwczesnej utraty przydatności stanowią w badanym zakładzie około 60% awarii uszczelnień czołowych. Utrata funkcji uszczelnienia może nastąpić na skutek błędu popełnionego w czasie montażu lub zmiany stanu w czasie eksploatacji. Szczegółowa analiza postaci i przyczyn uszkodzeń uszczelnień została przedstawiona w pracy [1].

Z przeprowadzonej analizy dotyczącej eksploatacji uszczelnień czołowych w pompach pracujących w przemyśle spożywczym wynika, że:

– często stanowią najsłabsze ich ogniwa,

– przyczyny oraz rodzaje ich uszkodzeń najczęściej nie podlegają analizie; użytkownicy urządzeń preferują wymianę uszczelnienia na nowe bez analizy przyczyn uszkodzeń i możliwości zastosowania innego rozwiązania.

Tabela 1. Zestawienie danych o uszkodzeniach elementów pomp wirowych stosowanych w poszczególnych liniach rozlewniczych piwa w latach 2001 – 2004

Kryteria wymiany uszczelnień czołowych w przemyśle

Z informacji zebranych w browarze oraz cukrowni wynika, że decyzja o wymianie uszczelnienia czołowego pomp wirowych jest podejmowana na podstawie:

- stwierdzonego uszkodzenia,

- osiągnięcia arbitralnie ustalonego czasu pracy,

- osiągnięcia wartości granicznych przyjętych wskaźników, które charakteryzują stan uszczelnienia.

W wielu przypadkach, np. uszczelnień stosowanych w pompach wirowych w cukrowni czy w browarze, pracują one do momentu uszkodzenia. Z informacji zgromadzonych w tabeli 1 wynika, że znaczna liczba uszczelnień ulega uszkodzeniu. We wszystkich liniach rozlewniczych pracuje 87 pomp i w ciągu roku ich eksploatacji od 20 do 40 uszczelnień w nich pracujących podlega wymianie na skutek uszkodzenia. Dzieje się tak wtedy, gdy nie można kontrolować stanu uszczelnienia podczas eksploatacji lub wówczas, gdy uszkodzenie ma charakter awaryjny, np. wskutek nagłego rozsunięcia lub zniszczenia powierzchni roboczych.

Arbitralnie ustalony czas pracy jako kryterium wymiany uszczelnienia jest stosowany wówczas, gdy utrata przez nie funkcjonalności jest niedopuszczalna. Może się to bowiem wiązać ze znacznymi kosztami i utrudnieniami związanymi np. z koniecznością zatrzymania całej linii rozlewniczej. To kryterium stosowane jest także do uszczelnień zainstalowanych w newralgicznych miejscach, np. podczas filtrowania piwo nie może mieć kontaktu z powietrzem i uszczelnienia muszą to zapewnić.

W ostatnim przypadku decyzja o wymianie podejmowana jest wtedy, gdy wartość wybranego wskaźnika charakteryzującego stan uszczelnienia osiąga wartość graniczną. W praktyce oznacza to ocenę wybranego wskaźnika w toku eksploatacji i wymianę uszczelnienia w przypadku stwierdzenia, że wskaźnik osiągnął wartość graniczną. Do najczęściej wykorzystywanych wskaźników oceny stanu uszczelnienia należą wartość przecieku oraz wartość zużycia pierścienia ślizgowego. W razie przecieków wartości te mogą być różne i są zależne od miejsca pracy uszczelnienia. W niektórych pompach pracujących w browarze nieszczelności powodują jedynie powiększenie ubytku uszczelnianego czynnika. Natomiast taka sama nieszczelność w odniesieniu do czynnika bardziej cennego może być niedopuszczalna. Wartość przecieku jest wskaźnikiem stosowanym również do oceny stanu uszczelnień w cukrowniach. Stan uszczelnień, których niezawodność jest bardzo istotna, sprawdzany jest każdego dnia podczas trwania kampanii, np. uszczelnienia pompy transportującej gęsty sok. Przeglądu dokonują pracownicy cukrowni i w razie dostrzeżenia przecieku informują głównego mechanika, który podejmuje decyzję o dalszej eksploatacji uszczelnienia lub jej zaprzestaniu. Uszczelnienia pracujące w miejscach, gdzie warunek szczelności nie jest tak istotny, są sprawdzane raz w tygodniu, np. uszczelnienie w pompie wody spławiakowej. Natomiast w przypadku wyboru wartości zużycia pierścienia uszczelnienia jako wskaźnika oceny jego stanu oznacza to konieczność demontażu urządzenia, w którym pracuje uszczelnienie, i jego kontrolę. Może to być ocena porównawcza, w której bazą wyjściową jest stan nowego uszczelnienia. Niektórzy producenci uszczelnień zaznaczają na  obudowie uszczelnienia wizualny wskaźnik zużycia pierścienia obrotowego. Przykładowo zieloną linią oznaczone jest początkowe ustawienie robocze uszczelnienia, a osiągnięcie linii czerwonej oznacza konieczność przeprowadzenia kontroli stanu uszczelnienia lub jego wymianę. Jednak przy tego typu postępowaniu liczba przeprowadzanych kontroli rośnie wraz z czasem użytkowania uszczelnienia.

obudowie uszczelnienia wizualny wskaźnik zużycia pierścienia obrotowego. Przykładowo zieloną linią oznaczone jest początkowe ustawienie robocze uszczelnienia, a osiągnięcie linii czerwonej oznacza konieczność przeprowadzenia kontroli stanu uszczelnienia lub jego wymianę. Jednak przy tego typu postępowaniu liczba przeprowadzanych kontroli rośnie wraz z czasem użytkowania uszczelnienia.

Fot. 4. Wykruszona powierzchnia pierścienia oporowego uszczelnienia czołowego

Często przyjmuje się, że uszczelnienie osiąga stan graniczny, gdy nie spełnia nałożonych nań funkcji i przyczynia się do utraty funkcji pompy. Wówczas stan graniczny uszczelnienia określany może być na podstawie przyjętych wskaźników oceny dotyczących stanu systemu: uszczelnienie – pompa. W tym przypadku dobrym wskaźnikiem jest niezawodność, która charakteryzuje wpływ uszczelnienia na stan techniczny urządzenia [2].

Często przyjmuje się, że uszczelnienie osiąga stan graniczny, gdy nie spełnia nałożonych nań funkcji i przyczynia się do utraty funkcji pompy. Wówczas stan graniczny uszczelnienia określany może być na podstawie przyjętych wskaźników oceny dotyczących stanu systemu: uszczelnienie – pompa. W tym przypadku dobrym wskaźnikiem jest niezawodność, która charakteryzuje wpływ uszczelnienia na stan techniczny urządzenia [2].

Fot. 5. Pęknięty pierścień oporowy uszczelnienia czołowego

Podsumowanie

Dotychczas nie postawiono wyraźnie w literaturze problemu stanu granicznego w odniesieniu do uszczelnień czołowych. Występujące w pracach pojęcie stanu granicznego uszczelnienia często utożsamiane jest ze stanem odpowiadającym warunkom tzw. zerowego przecieku, czyli idealnym stanem pracy uszczelnienia.

Pojęcie stanu granicznego uszczelnienia czołowego, pod względem niezawodności, można zdefiniować jako stan, który zagraża chwilową lub trwałą utratą funkcji użytkowej uszczelnienia i bezpieczeństwa otoczenia. Osiągnięcie stanu granicznego przez uszczelnienie powinno spowodować, że użytkownik podejmie decyzję o dalszych losach uszczelnienia.

Rozpatrując stosowane w praktyce przemysłowej kryteria wymiany uszczelnień czołowych pomp wirowych w kontekście przedstawionej definicji ich stanu granicznego, można zauważyć, że:

1. Uszkodzenie jako kryterium wymiany oznacza, że stan graniczny został przekroczony, ponieważ uszczelnienie w pełni utraciło zdolność do spełniania swojej funkcji, czyli że jest ono nieprzydatne. Jedyną decyzję, którą implikuje uszkodzenie, jest wymiana uszczelnienia.

2. Arbitralnie ustalony czas pracy jako kryterium wymiany uszczelnienia najczęściej znacznie wyprzedza osiągnięcie stanu granicznego. Czas ten jest zazwyczaj ustalony z dużą rezerwą. Uszczelnienie mogłoby pracować znacznie dłużej, ale aby zminimalizować ryzyko uszkodzenia, dokonuje się jego wymiany wcześniej niż osiągnie stan graniczny.

3. Wskaźniki charakteryzujące stan uszczelnienia stosowane jako kryteria wymiany są spójne z definicją stanu granicznego, pod warunkiem że określenie ich wartości nie wymaga demontażu uszczelnienia. Demontaż i ponowny montaż zmienia warunki pracy uszczelnienia, zwłaszcza jego pierścieni, a w miarę zbliżania się do stanu granicznego częstotliwość dokonywanych ocen musi się zwiększać. W tym przypadku decyzję o dalszym użytkowaniu lub wymianie uszczelnienia podejmuje jego użytkownik.

Autorka jest doktorantką Wydziału Maszyn

Roboczych i Transportu na Politechnice

Poznańskiej. Zajmuje się zagadnieniami

dotyczącymi eksploatacji maszyn i urządzeń

przemysłu spożywczego, a przede wszystkim

problemami związanymi z ich utrzymaniem

w ruchu.