Programowanie napędów o zmiennej częstotliwości (VFD), dokonywane w celu dopasowania ich do większości aplikacji przemysłowych, wymaga jedynie przeprowadzenia najbardziej podstawowych nastaw do obsługi podłączonego silnika elektrycznego. W artykule wyjaśniono 5 najważniejszych parametrów napędów, które można ewentualnie zmienić w celu zoptymalizowania ich dopasowania do najczęstszych aplikacji silników.

Napędy o zmiennej częstotliwości (VFD, przemienniki częstotliwości, falowniki) to urządzenia elektroniczne wykorzystujące szybkie elementy przełączające, np. tranzystory polowe z izolowaną bramką (IGBT), do zamiany trójfazowego napięcia wejściowego na napięcie wyjściowe o zmiennej częstotliwości i wartości, co umożliwia regulację prędkości podłączonych silników elektrycznych. Konfigurowanie napędów VFD obejmuje ich programowanie oraz ustawienie pięciu głównych parametrów, co wystarcza dla większości aplikacji.

Zasilane z napędów VFD silniki elektryczne mogą być wykorzystywane w szerokiej gamie aplikacji, ponieważ napędy te dają takie możliwości sterowania, jakie są niedostępne przy zwykłym podłączeniu do sieci zasilającej lub za pomocą środków mechanicznych. Dzięki silnikom sterowanym przez napędy VFD użytkownicy mogą zoptymalizować efektywność systemu, ponieważ mogą dokładnie dopasować prędkość obrotową do wymagań tego systemu. Większość aplikacji napędów VFD zwiększa efektywność systemu i zapewnia zwrot z inwestycji w postaci kosztów zaoszczędzonej energii – zwykle w okresie krótszym od roku.

Tak jak w przypadku całej elektroniki, w napędach VFD dokonał się postęp pod względem możliwości i funkcjonalności. Urządzenia te mają lepsze możliwości sterowania, co pomaga wyeliminować urządzenia zewnętrzne oraz programowalne sterowniki logiczne (PLC). Ze względu na wprowadzenie tych innowacji zrozumiałe jest, że użytkownik może być przytłoczony perspektywą zaprogramowania falownika dla swojej aplikacji. Jednak większość zastosowań wymaga dokonania tylko najbardziej podstawowych nastaw do sterowania silnikiem. Spowodowane jest to tym, że napędy VFD są tak projektowane i konstruowane, aby uprościć ich obsługę.

W większości przypadków domyślne nastawy napędu VFD są wystarczające dla aplikacji i nie wymagają żadnych poprawek. Zwykle dokonuje się nie więcej niż kilkanaście korekt nastaw dla aplikacji. Poniżej podano listę najważniejszych pięciu nastaw parametrów, wprowadzanych podczas instalowania napędów VFD, wraz z objaśnieniami tych nastaw i uzasadnieniami ich wprowadzania.

Wpływ zastosowanej metody sterowania na programowanie napędu VFD

1. Metody sterowania stosowane w napędach VFD

Pierwszą z nastaw, zwykle wprowadzanych przez instalatorów napędów VFD, jest metoda sterowania. Narzuca ona możliwości zarządzania pracą silnika przez napęd poprzez regulację prędkości obrotowej. Te rodzaje sterowania (tryby pracy) można zakwalifikować do trzech grup: sterowanie ze stałą zależnością pomiędzy napięciem wyjściowym a częstotliwością wyjściową (U/f = const., tryb skalarny, ang. volts-per-hertz control), sterowanie wektorowe bezczujnikowe (ang. self-sensing vector control) oraz sterowanie wektorowe ze sprzężeniem zwrotnym (ang. closed-loop vector control).

Sterowanie ze stałą zależnością pomiędzy napięciem wyjściowym a częstotliwością wyjściową (U/f) jest najczęściej stosowaną metodą sterowania pracą silników elektrycznych za pomocą napędów VFD. Jest ona najbardziej podstawową z trzech wymienionych.

W metodzie tej stosunek wartości do częstotliwości napięcia wyjściowego napędu VFD jest wstępnie ustalony, tak więc silnik wiruje zgodnie z zaprogramowaną prędkością. Wzorce U/f mogą być zmieniane tak, aby silnik miał wysoki lub niski moment rozruchowy, w celu optymalizacji sprawności dla takich obciążeń ze zmiennym momentem obrotowym, które nie wymagają utrzymywania stałej wartości U/f.

Sterowanie wektorowe bezczujnikowe jest metodą dającą możliwość dokładniejszej regulacji prędkości obrotowej silnika. Napędy VFD mogą realizować tę metodę przy wykorzystaniu różnych skomplikowanych schematów sterowania. Zasadniczo wykorzystywane są tu skomplikowane algorytmy monitorowania, interpretowania oraz reagowania na prądowy sygnał sprzężenia zwrotnego, co umożliwia precyzyjną regulację prędkości obrotowej. Jednak najprostszym sposobem wyjaśnienia tej metody sterowania jest postrzeganie jej jako precyzyjnej metody regulacji prędkości obrotowej silników bez potrzeby wykorzystywania enkodera (czujnika prędkości na wale silnika).

Sterowanie wektorowe ze sprzężeniem zwrotnym (w pętli zamkniętej) jest najbardziej zaawansowaną z dostępnych metod sterowania silnikami elektrycznymi. Jak nazwa wskazuje, sterowanie ze sprzężeniem zwrotnym wykorzystuje zainstalowany w silniku enkoder do dostarczania precyzyjnego sygnału sprzężenia zwrotnego prędkości oraz eliminowania wszelkich uchybów regulacji przez VFD, generowanych przez reagowanie na sygnał sprzężenia zwrotnego. Dodanie enkodera powoduje, że napęd VFD uzyskuje informacje na temat pracy silnika oraz jego reagowania na zmienne obciążenie.

Uzasadnienie wyboru metody sterowania

Wybór metody sterowania jest funkcją spełniania potrzeb aplikacji silnika. Niektóre z aplikacji są proste i wymagają tylko pracy silnika z przybliżoną wartością zadanej prędkości obrotowej, podczas gdy inne wymagają precyzyjnej i dynamicznej regulacji pracy silnika. Każdy z opisanych trybów sterowania jest odpowiedni dla potrzeb aplikacji i/lub ogranicza prace związane z programowaniem napędu, które są konieczne, by uruchomić system i utrzymywać jego działanie.

Sterowanie w trybie U/f jest zwykle wykorzystywane w systemach, które nie wymagają precyzyjnej regulacji prędkości, takich jak wykorzystujące wentylatory czy pompy. W najbardziej podstawowych metodach sterowania U/f dopuszczalne są odchyłki prędkości od wartości nastawionej. Niewielka zmiana prędkości nie ma dużego wpływu na pracę całego systemu, ponieważ inny napęd tak skoryguje prędkość obrotową, aby utrzymać wymagania systemu.

Na przykład, jeśli ustawi się prędkość obrotową wentylatora jako połowę znamionowej i nie będzie on wtedy mógł utrzymać zapotrzebowania na powietrze, to większość konfiguracji systemowych, poprzez pętlę regulacji PI sterownika VFD lub za pomocą urządzenia zewnętrznego zwiększy prędkość silnika wentylatora, aby osiągnął wymaganą do spełnienia zapotrzebowania. Sterowanie U/f jest metodą najczęściej stosowaną, ponieważ wymaga niewiele programowania lub wcale.

Większość producentów napędów VFD przez lata uzyskała doświadczenie, tak więc wprowadzane fabrycznie domyślne nastawy regulacji są już skonfigurowane dla większości aplikacji związanych z wentylatorami i pompami. Te nastawy domyślne oferują optymalne oszczędności energii wraz z niewielkimi lub żadnymi potrzebami programowania sterownika. Nawet urządzania pracujące z niezmieniającym się momentem obrotowym, takie jak np. kompresory, mogą wykorzystać zaletę sterowania U/f w postaci łatwej konfiguracji sterownika.

Aby wprowadzić kluczowe informacje o silniku do napędu VFD, należy wykonać prostą procedurę. Polega ona na odczytaniu z tabliczki znamionowej silnika takich danych znamionowych, jak prąd, napięcie i prędkość obrotowa, oraz wprowadzeniu ich za pomocą klawiatury napędu. Urządzenia, które czerpią najwięcej korzyści z tej metody sterowania, to: miksery/mieszadła, pralki oraz prasy wykrawające i prasy do tłoczenia.

Sterowanie wektorowe ze sprzężeniem zwrotnym wykorzystuje sygnał prędkości obrotowej do maksymalizacji możliwości sterowania procesem i minimalizacji konserwacji. Sterowanie wektorowe w pętli zamkniętej pozwala na precyzyjną regulację prędkości obrotowej w zakresie aż do jednego obrotu na minutę, wysoki moment obrotowy przy zerowej prędkości (zatrzymanym silniku) oraz regulację momentu obrotowego. Cechy te są wykorzystywane dla aplikacji, w których niemożliwe są odchyłki prędkości od ustalonej większe od kilku obr./min, gdyż w przeciwnym wypadku otrzymywane produkty nie bedą zgodne ze specyfikacjami.

Na przykład wiele wytłaczarek wykorzystuje enkoderowe sprzężenie zwrotne do utrzymywania prędkości silnika według precyzyjnych wymagań, aby zapewnić spełnianie przez produkt jego specyfikacji. Enkoderowe sprzężenie zwrotne zapewnia ponadto dokładne monitorowanie momentu obrotowego, co pozwala napędowi VFD reagować na wysokie wartości momentu, które mogą spowodować zapchanie lub uszkodzenie maszyny. Takie same wymagania dotyczące sterowania silnikiem, jak w przypadku sterowania wektorowego bezczujnikowego, dotyczą też sterowania wektorowego ze sprzężeniem zwrotnym. Służy to optymalizacji sterowania silnikiem i redukcji kompensacji, wymaganej przez enkoderowe sprzężenie zwrotne.

Im lepiej napęd VFD „rozumie” charakterystykę silnika, tym lepiej potrafi nim sterować. Jest to prawdą zarówno w sterowaniu ze sprzężeniem zwrotnym, jak i bez niego. Zalety sterowania wektorowego w pętli zamkniętej wykorzystują takie urządzenia, jak wytłaczarki, wrzeciona wysokoobrotowe oraz odwijarki ze stałym naprężeniem.

Wprowadzenie wartości prądu znamionowego silnika do napędu VFD

2. Wyjaśnienie pojęcia prądu znamionowego silnika

Ponieważ większość nastaw napędów VFD jest już dokonana fabrycznie na wartości domyślne dla najbardziej rozpowszechnionych aplikacji, rzeczywistą pierwszą nastawą wprowadzaną przez każdego instalatora napędu jest prąd znamionowy silnika (ang. full load ampere – FLA, prąd w amperach przy pełnym obciążeniu). Silniki są zaprojektowane do pracy ciągłej przy prądzie znamionowym podanym na tabliczce znamionowej, przy zachowaniu znamionowych wartości mocy i napięcia. Wprowadzenie wartości prądu znamionowego do pamięci sterownika VFD powoduje odpowiednie skonfigurowanie elektronicznego zabezpieczenia termicznego, będącego częścią napędu, tak aby było dostosowane do sterowanego silnika.

Uzasadnienie wprowadzania wartości prądu znamionowego silnika do napędu

Chociaż napędy VFD są naturalnymi układami softstartu (miękkiego rozruchu), to silniki mogą pobierać prąd większy od znamionowego w krótkich odstępach czasu, takich jak rozruch, obciążenia udarowe, gwałtowne hamowanie czy zbyt długie cykle robocze. Jednak przepływ dużych prądów w długich odstępach czasu doprowadzi do nadmiernego nagrzania się silnika, co może skrócić jego żywotność i spowodować przedwczesną awarię. Ponadto w wyniku mechanicznego uszkodzenia w napędzanej maszynie czy elemencie sprzęgającym może dojść do zablokowania wirnika. W miarę upływu czasu na skutek obciążeń zużywają się elementy silnika, co także może spowodować zwiększony pobór prądu, przekraczający wartość znamionową.

Aby uniknąć awarii silnika, ustawienie wartości jego prądu znamionowego w napędzie VFD powinno być dokonane według tabliczki znamionowej. Aktywacja elektronicznego zabezpieczenia termicznego silnika w napędzie powoduje spełnienie wymagania zabezpieczania silników elektrycznych przed przeciążeniem, podanego w amerykańskim standardzie National Electric Code (NEC) oraz przepisach lokalnych. Wykorzystanie tego elektronicznego zabezpieczenia termicznego wbudowanego w napęd pozwala użytkownikowi wyeliminować możliwość mechanicznego przeciążenia silnika, co eliminuje z kolei niepotrzebne koszty, potencjalne awarie oraz wszelkie wymagania prac konserwacyjnych związanych z utrzymaniem ciągłości obwodu zabezpieczenia silnika.

Wbudowany w napęd VFD układ elektronicznego zabezpieczenia termicznego ocenia poziom przeciążenia silnika na podstawie prądu pobieranego przez silnik, częstotliwości wyjściowej napędu, charakterystyki cieplnej silnika oraz czasu. Gdy układ ten wykryje przeciążenie silnika, następuje wyświetlenie informacji o awarii, zaś napęd odłącza zasilanie silnika w celu uchronienia go przed uszkodzeniem na skutek przegrzania.

Takie charakterystyki przeciążenia mogą być ustawione dla konkretnego silnika. Wiele silników napędzających wentylatory pomp jest zaprojektowanych dla obciążeń ze zmiennym momentem obrotowym, co oznacza, że nie są przeznaczone do pracy przy prądzie znamionowym ze zmniejszoną prędkością.

Zmniejszenie obciążeń ciągłych powoduje zmniejszenie ilości prac konserwacyjnych oraz maksymalizację okresu eksploatacji silnika. Napędy VFD mają wstępnie skonfigurowane przeciążenia, aby dostosować się do wielu różnych typów silników, w tym napędzających obciążenia o zakresie prędkości obrotowej 40:1 i zmiennym momencie obrotowym, obciążenia o zakresie prędkości obrotowej 100:1 i stałym momencie obrotowym oraz niekonwencjonalnych, takich jak silniki z magnesami stałymi (rys.1).

Czasy przyśpieszania i hamowania

3. Określenie czasów przyśpieszania i hamowania w systemie z elektrycznym napędem silnikowym

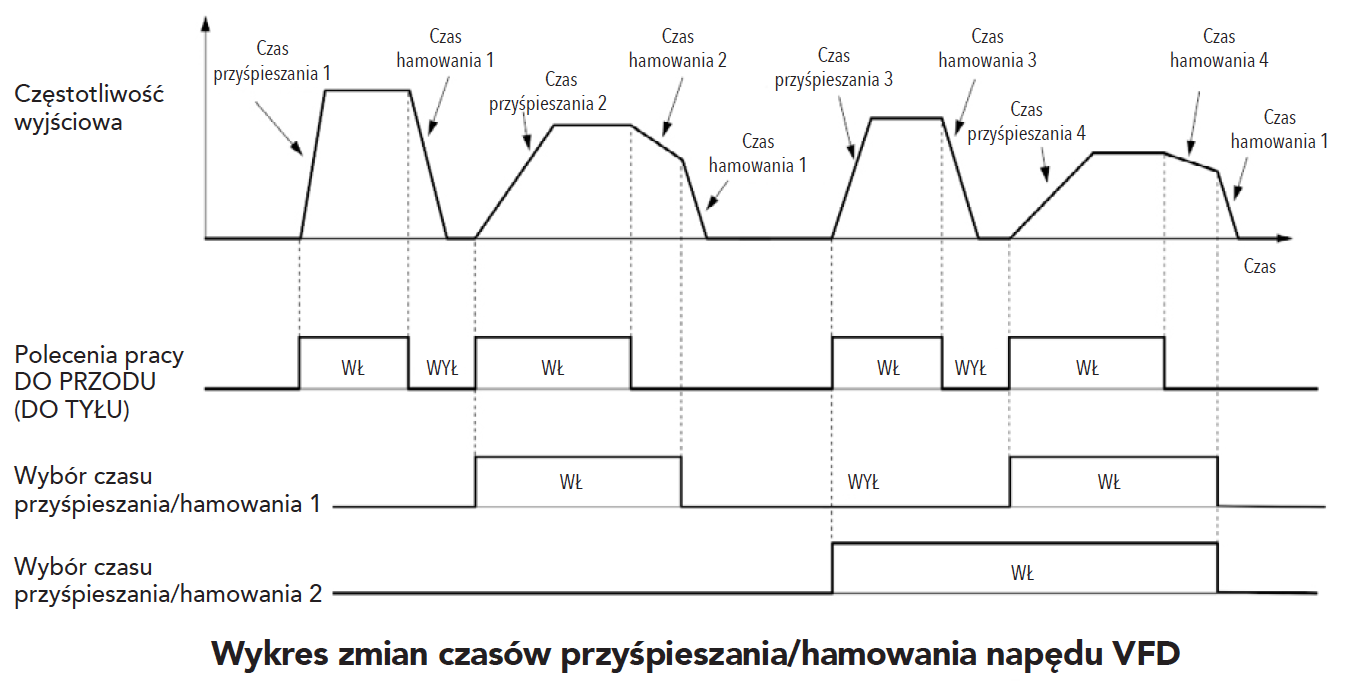

Napędy VFD są naturalnymi układami softstartu. Redukują prąd rozruchowy silnika podczas zmian prędkości obrotowej. Aby to zrealizować, napęd VFD uruchamia i zatrzymuje silnik na podstawie zaprogramowanych czasów przyśpieszania (zwiększania prędkości, acceleration time) i hamowania (zwalniania, deceleration time). Czasy te, (ang. także ramp rates) określają czas, jaki napęd potrzebuje na rozpędzenie silnika od prędkości zerowej do częstotliwości maksymalnej i odwrotnie. Mogą to być wartości ustalone lub zbiory wartości, które ustawia się w zależności od warunków pracy silnika czy poprzez polecenia wysłane do napędu VFD (rys. 2).

Uzasadnienie wprowadzania wartości czasów przyśpieszania i hamowania do napędów VFD

Wprowadzenie do napędu VFD odpowiednich wartości czasów przyśpieszania i hamowania znacznie zmniejszy wartość prądu rozruchowego oraz udarów prądowych, powstających podczas zmian prędkości obrotowej silnika. Prowadzi to do wydłużenia żywotności silnika (mniej wydzielającego się ciepła) oraz układu napędzanego (mniej dynamiczne zmiany wysokiego momentu obrotowego). Ponadto napęd VFD izoluje te prądy od sieci energetycznej. Tak więc transformator zasilający instalację elektryczną nie musi dostarczać dużych prądów, które mogłyby powodować jego niepotrzebne nagrzewanie się lub wpływać na napięcie zasilające, co z kolei może wpływać na pracę napędu VFD czy innych odbiorników w instalacji elektrycznej. Mniejsze prądy rozruchu oznaczają mniejsze opłaty na rzecz zakładu energetycznego, ponieważ wyeliminowane są duże chwilowe wartości pobieranego prądu/mocy z sieci.

Napędy VFD mają wprowadzone fabrycznie jako domyślne powszechnie stosowane wartości czasów przyśpieszania i hamowania, w zależności od przeznaczenia napędów. Napędy do silników wentylatorów czy pomp mają dłuższe czasy rozruchu, podczas gdy napędy przemysłowe ogólnego przeznaczenia – krótsze. Pomaga to uprościć proces instalowania napędu. Jednak nie wszystkie wartości domyślne sprawdzają się dla każdej aplikacji. W niektórych przypadkach potrzebna będzie korekta czasów rozruchu, aby utrzymać prądy pobierane przez napęd i silnik w dopuszczalnych granicach.

Dzięki bezwładności obciążenia możliwe jest szybsze uruchomienie i zatrzymanie napędzanej maszyny, niż wynika to z prądów napędu/silnika. Agresywne przyśpieszanie czy hamowanie prowadzi do przepływu większych prądów, co może doprowadzić do zadziałania zabezpieczeń przeciążeniowych czy nadprądowych. Ustawienie poprawnych wartości czasów przyśpieszania i hamowania zapewnia prawidłową pracę systemu oraz brak wyzwalania zabezpieczeń.

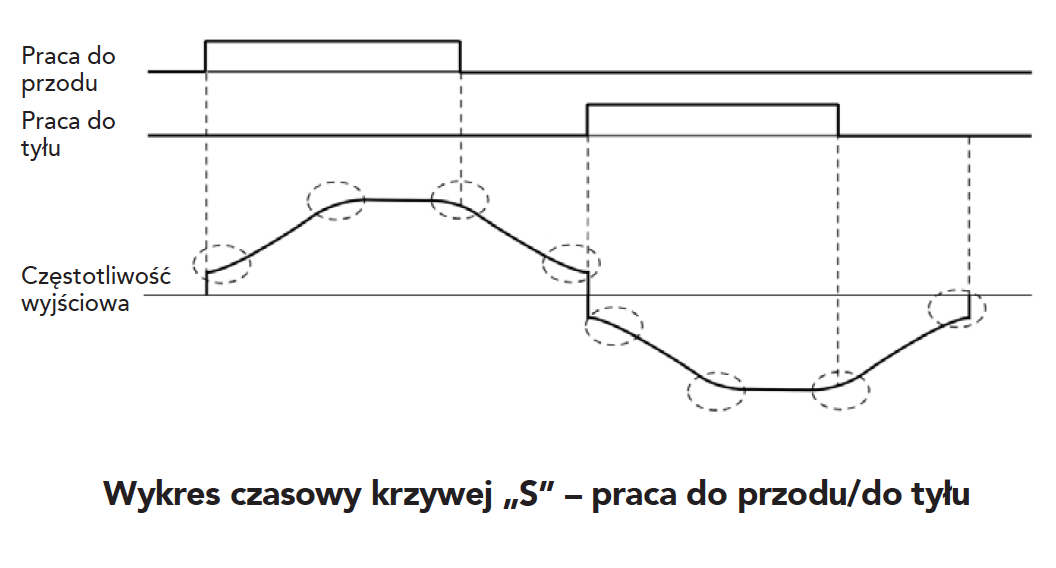

Standardowa charakterystyka przyśpieszania/hamowania napędów jest liniowa. Napędy VFD mają również możliwość pracy według charakterystyki typu „S”. Funkcja ta jest przydatna w napędach o obciążeniu zmiennym w zależności od obrotów. Punkty przegięcia krzywej „S” przyśpieszania/hamowania występują na początku i końcu każdego zakresu częstotliwości wyjściowej napędu. To tam wymagany jest największy moment obrotowy lub prąd do wykonania przez silnik pożądanego ruchu. Tak więc w sytuacjach, gdy ogólnie czasy przyśpieszania i hamowania muszą pozostać krótkie, może być wykonana korekta do tych punktów w celu skrócenia całkowitego czasu przyśpieszania/hamowania Punkty te są nazywane korekcjami czasowymi charakterystyki „S” (ang. jerk / s-curve timing adjustments). Nastawy te rozciągają czas w punktach dużych zmian prędkości w przedziale przyśpieszania lub hamowania, w celu zmniejszenia wpływu na ogólne czasy rozruchu/zatrzymania (rys. 3).

Polecenie pracy oraz wartość zadana prędkości – informacje wymagane przez napęd VFD

4. Wyjaśnienie pojęć polecenia pracy oraz wartości zadanej prędkości

Napęd VFD w każdej chwili swojego działania wymaga dwóch rzeczy: polecenia pracy (run command) oraz wartości zadanej prędkości (speed reference). Polecenie pracy mówi napędowi, że ma włączyć silnik, natomiast wartość zadana prędkości mówi napędowi, z jaką częstotliwością ma zasilać silnik. Te dwie informacje są wymagane przez napęd, aby realizował sterowanie silnikiem. W przeciwnym razie silnik nie zostanie uruchomiony. Nieprawidłowa konfiguracja napędu lub jej brak to najczęstsze problemy zgłaszane przez instalatorów napędów VFD na infolinię producenta czy dostawcy.

Uzasadnienie wprowadzania polecenia pracy oraz wartości zadanej prędkości do napędu VFD

Wprowadzenie prędkości obrotowej silnika oraz polecenia pracy w napędzie VFD bardziej dotyczy tego, w jaki sposób użytkownik chce obsługiwać silnik, a mniej tego, czy chce lub nie, aby silnik pracował. Większość producentów napędów wyposaża swoje produkty w wejścia cyfrowe i analogowe. Do napędu są podłączane styki i przekaźniki, które pozwalają na wykonanie polecenia pracy, pochodzące z napędu. Natomiast wejścia analogowe są używane do doprowadzania sygnału prędkości zadanej do napędu. Te wejścia analogowe obsługują sygnały napięciowe 0-10 V DC, +/-10 V DC i prądowe 0-20 mA lub 4-20 mA. Każde z tych typów wejść ma swoje zalety. Napięciowe jest łatwe do generowania i zrozumienia, natomiast sygnały prądowe mogą być przesyłane na większe odległości bez dużej wrażliwości na zakłócenia od pobliskich urządzeń elektrycznych. Pozostałe parametry sterowania są wprowadzane za pomocą klawiatury na sterowniku lub przez sieć informatyczną.

Każdy z tych sygnałów wartości zadanej przekazuje do sterownika VFD dokładną wartość prędkości, która jest wymagana do obsługi silnika. Im dokładniejszy jest sygnał prędkości zadanej silnika zasilanego przez VFD, tym dokładniej napęd ten realizuje wymagania systemu. Dokładne spełnianie tych wymagań systemu oznacza większe oszczędności energii osiągane przez napęd VFD. Celem każdego interfejsu poleceń jest osiągnięcie takiego sterowania systemem, które maksymalizuje sprawność systemu, jakość wyrobów oraz bezpieczeństwo ludzi.

Resetowanie awarii

5. Określenie resetowania awarii w sterowniku VFD

Istnieje wiele warunków zewnętrznych, które mogą sprawić, że parametry pracy sterownika znajdą się poza określonymi w specyfikacji. Aby przedłużyć czas swojej eksploatacji i zapobiec awariom, napędy VFD mają wbudowane zabezpieczenia. Przykładami warunków, które mogą spowodować awarię napędu, są: agresywne czasy rozruchu, agresywne czasy zatrzymania, utrata zasilania oraz zablokowanie mechaniczne wirnika sterowanego silnika.

Uzasadnienie aktywowania funkcji resetowania awarii podczas konfigurowania napędu VFD.

Wiele napędów VFD ma funkcję automatycznego resetowania awarii. Pozwala to napędowi wykryć parametr pracy wykraczający poza zaprogramowany zakres i wyzwolić zabezpieczenie, aby chronić sam napęd, sterowany silnik oraz resztę systemu mechanicznego. Funkcja resetu awarii pozwala wykryć niekorzystne zdarzenia i po ich wyeliminowaniu przywrócić napęd do normalnej pracy. Celem tego autoresetu jest eliminacja irytujących zadziałań zabezpieczeń i utrzymania ciągłości pracy. Przestój na produkcji oznacza utratę pieniędzy, tak więc funkcja autoresetu pozwala systemowi utrzymać pracę w przypadku zdarzeń, które nie okazały się konieczne do zatrzymania produkcji i wezwania specjalistów w celu zbadania przyczyn awarii.

Przykładem takiej sytuacji może być przepięcie spowodowane wyładowaniem atmosferycznym podczas burzy. Takie przepięcia występują rzadko i nie powinny wymagać dalszej analizy. W przypadku przepięcia napęd sam zatrzymuje działanie i w ten sposób się zabezpiecza. Następnie funkcja autoresetu pozwala napędowi na wznowienie pracy bez interwencji użytkownika, co oznacza oszczędność czasu i pieniędzy.

Należy upewnić się, że wprowadzono 5 najważniejszych parametrów napędu VFD

Istnieje wiele sposobów wdrażania technologii VFD do zautomatyzowania sterowania pracą silników elektrycznych. Konfiguracja napędu może być skomplikowana, jednak większość aplikacji wymaga dokonania tylko kilku korekt nastaw fabrycznych, aby urządzenie mogło rozpocząć pracę. Ponadto w napędach VFD usprawniono proces instalowania. Można tego dokonać na podstawie procedur lub kreatorów konfiguracji.

Procedury te prowadzą instalatora przez proces programowania napędu poprzez różne rodzaje menu z pytaniami i odpowiedziami. Zapewnia to, że sterownik zostanie zaprogramowany do danej aplikacji i będzie pracował jak powinien. Napędy VFD są projektowane tak, aby były łatwe w obsłudze, zaś zwrot z inwestycji (ROI) był maksymalny – poprzez optymalizację sprawności systemu, jakości produktów i bezpieczeństwa ludzi.

Christopher Jaszczolt jest menedżerem produktu w firmie Yaskawa America Inc. Redakcja tekstu Mark T. Hoske, menedżer ds. treści, Control Engineering, CFE Media, mhoske@cfemedia.com.