Moimi pierwszymi samochodami w życiu były chevrolet vega oraz ford pinto. Obie te nazwy są już dawno zapomniane. W ciągu mojego życia takie marki, jak AMC, Oldsmobile oraz Pontiac, zniknęły na zawsze. Osoby w słusznym wieku mogą jeszcze pamiętać upadek marki Studebaker w latach 60. ubiegłego wieku.

Pod koniec kwietnia zeszłego roku firma Ford ogłosiła, że z początkiem roku 2020 nie będzie już produkować pełnej gamy samochodów osobowych w Stanach Zjednoczonych. Firma zamieni linie produkcyjne aut osobowych na linie wytwarzające dochodowe półciężarówki, z modelem F-150 typu pickup włącznie, a jedynymi osobowymi modelami, które pozostaną w produkcji, będą: ikona marki Ford – model Mustang oraz Focus – ekonomiczny sedan.

Następnie Ford ogłosił, że tymczasowo wstrzymuje produkcję modelu F-150 z powodu pożaru w fabryce dostawcy w Michigan, który spowodował braki w dostawie części. Firma stwierdziła, że dysponuje trzymiesięcznym zapasem samochodów, lecz produkcja została zatrzymana na ponad połowę miesiąca.

Ważna przestroga

Jak by nie oceniać decyzji biznesowej Forda, wiadomość, że firma ta przekazuje produkcję aut osobowych innym producentom w USA jest w pewien sposób elektryzująca. Ford postrzegany był zawsze jako producent samochodów dla rodziny. Miał też na swoim koncie wiele sukcesów. Swego czasu model Taurus był najpopularniejszym sedanem Ameryki.

Ford ma długą tradycję w przemieszczaniu Amerykanów z miejsca na miejsce. Równie ważny jest transport części, dlatego to drugie wydarzenie związane z przedsiębiorstwem stanie się ważną przestrogą dla nas wszystkich.

Wyciągać wnioski z cudzych doświadczeń

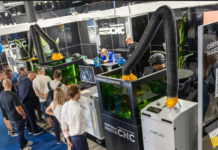

Bardzo dużo mówimy o potencjale, który tkwi w technologii Przemysłowego Internetu Rzeczy (Industrial Internet of Things – IIoT). Podziwiamy możliwość tworzenia zaawansowanych technicznie łańcuchów logistycznych dla dowolnego produktu, z pojazdami włącznie. Jednak aby mogło się to spełnić, łańcuch dostaw musi być niezawodny, elastyczny i trwały. Incydent w przedsiębiorstwie Forda na linii produkcyjnej modelu F-150 powinien stanowić przykład dla nas wszystkich – przykład problemu, który w przyszłości może dotyczyć również innych producentów.

Wykorzystać informacje z czujników

Warto myśleć o przepływie materiałów potrzebnych produkcji – łącznie z energią – w taki sam sposób, w jaki postrzega się operacje w zakładzie, gdy planuje się usprawnienie ich działania. Można monitorować temperaturę i wibracje, lecz same dane z czujników nie przyczynią się do powstania nawet jednego produktu, zanim nie zostaną wykorzystane odpowiednie środki do zmiany tych informacji w wartość dodaną.

Jak nie dać się wyprzedzić

Ponieważ nowoczesny łańcuch logistyczny staje się coraz bardziej zaawansowany, ważne jest, aby integrować dane z dostawcami. Może to rodzić obawy u osób zarządzających zakładem (oraz w grupie specjalistów IT odpowiedzialnych za system zarządzania), warto jednak pamiętać, że znajdujemy się w samym środku ery cyfrowej. Próba unikania takiej integracji spowoduje tylko spowolnienie operacji w czasie, w którym inni będą poszukiwać sposobów na ich przyspieszenie. Tworzenie bezpiecznego, niezawodnego i interoperacyjnego łańcucha logistycznego jest być może jednym z najczęściej pomijanych przedsięwzięć związanych z wdrożeniem rozwiązań IIoT i należy mu się więcej uwagi.

Wytwarzanie w erze cyfrowej nie daje się już zamknąć w czterech ścianach zakładu. Dzisiejsza produkcja rozciąga się na wszystkie strony łańcucha logistycznego oraz do tzw. chmury, w której przechowywane są dane. Systemy te są trudne do zarządzania, lecz istotne dla sukcesu przedsiębiorstwa. Jak widać na przykładzie firmy Ford, łańcuch logistyki i dostaw jest bardzo ważny i niezwykle delikatny.

Bob Vavra, redaktor naczelny Plant Engineering